紫外荧光法测试液化石油气中总硫含量分析技术的研究

郑江琳

(1.福州市产品质量检验所,福建福州350008;2.国家化学工业气体产品质量监督检验中心,福建福州350008)

液化石油气是一种高效清洁的优质能源,广泛应用于工业原料、工业和民用燃料,以及汽车燃料等,其质量的好坏直接影响消费者的利益,当前,国家标准GB11174-2011《液化石油气》[1]中规定总硫含量的检测探讨主要是SH/T 0222《液化石油气总硫含量测定法(电量法)》[2],液化石油气含硫量超标是影响产品质量的主要问题之一。硫含量过高的液化石油气在空气中燃烧时会产生较多的SO2,而SO2是一种刺激性很强对人体呼吸道有害的物质,不仅会污染环境,还会对人体产生危害,所以如何准确地测定液化石油气中的总硫含量具有重要意义[3]。本文拟采用一种新的方法——紫外荧光法测定气态和液态液化石油气中总硫含量,以满足国家标准液化石油气和车用液化石油气[4]中总硫含量的分析。

1 紫外荧光法测定硫含量原理

将试样直接注入裂解管中,由进样器将试样送至高温燃烧管,在富氧条件中,硫的化合物被氧化为SO2;试样燃烧生成的气体在除去水后被紫外光照射,SO2吸收紫外光的能量转变为激发态的,当激发态的SO2返回到稳定态的SO2时发射荧光,并由光电倍增管按特定波长检测而接收,发射的荧光对硫元素来讲完全是特定的波长并且与样品中的硫含量成正比关系。再经为电流放大器放大,计算和数据处理,即可转换为与光强度成正比的电信号,由所得信号值计算出试样的硫含量。

2 实验部分

2.1 仪器设备

ZDS-2000 型荧光硫测定仪,包括主机(数据采集、控制系统)、裂解炉;气体进样器、液体进样器;汽化装置;冷却器:用长6m,直径5~7mm 的铜管绕制成外径为63.5mm±1.5mm 的盘管,安装在-60℃的冷浴中;液化石油气耐压进样针、注射器。

2.2 试剂与材料

2.2.1 载气 高纯Ar,纯度≥99.999%,含水量≤3×10-6;纯O2,纯度≥99.995%,含水量≤3×10-6。

2.2.2 校准用标准物质 标准气体由H2S 或羰基硫配制,平衡气为N2。根据实际样品浓度的高低可选择一系列标准样品进行标准曲线的绘制,样品气中的总硫含量应落在标准曲线浓度范围内。

标准溶液由正丁基硫醚和异辛烷配制成不同含硫量的溶液。

2.3 实验条件的选择

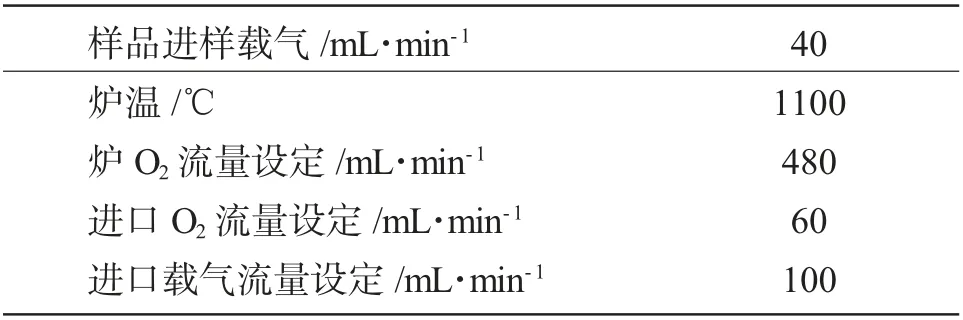

裂解气O2是将样品气化后产生的挥发性组分中的硫氧化为SO2,流量过小不利于样品氧化,易积碳,使检测结果变小;流量过大则容易生产SO3,使检测器检测到的光信号不足同样使检测结果变小。载气Ar 是为了携带样品气化后的含硫化合物,流量过小会使硫过快氧化成SO3,流量过大会使燃烧不完全使结果变小。裂解温度对检测结果影响较大,裂解温度低于950℃时,因硫燃烧不充分使裂解管出口积碳,燃烧温度高于1200℃时检测结果降低,最佳温度应有利于SO2的生产,又不至于严重影响裂解管的寿命。经反复试验评价,得到最佳实验条件列于表1。

表1 最佳操作条件Tab.1 Best operating condition

2.4 测试步骤

打开高纯Ar 和纯O2,调节气体流量至最佳测试条件,吹扫气路及燃烧管,主机、检测器和自动进样器开机,待燃烧管、气体流速和仪器稳定后,按照预设的参数选取硫含量标准物质做校准曲线后测试样品,分析结束后系统将计算出硫含量的质量浓度。

2.4.1 标准曲线的建立 本实验分别选取一系列气态标准物质和液态标准物质,按分析步骤连续进样分析,根据检测标准物质硫含量与放大器输出信号的积分值成正比关系,由控制软件自动处理并建立标准曲线。以信号积分值为横坐标,浓度为纵坐标,绘制标准曲线。

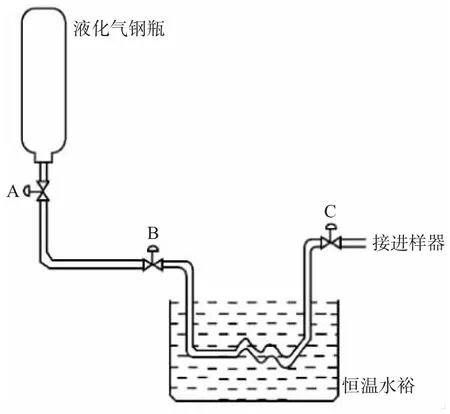

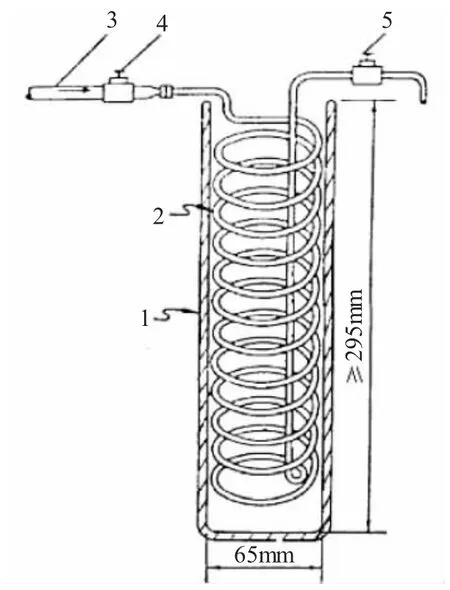

2.4.2 气态和液态液化石油气样品测试 按照如图所示方式分别进行气态和液态取样,气态取样是将钢瓶中的液化石油气经60℃水浴装置(如图1)汽化后的样品注射到样品阀系统的定量管中;液态取样是将钢瓶中的液化石油气经冷却器(如图2)冷却后用耐压液化石油气进样针取样,进样后依照标准物质测试方式测试样品的响应积分值,依据校准曲线计算得出总硫含量,重复测试两次,峰面积的相对偏差不大于5%,计算两次结果的平均值作为测试结果。

图1 气态样品取样图Fig.1 Sampling scheme for Gaseous samples

图2 液态样品取样图Fig.2 Sampling scheme for liquid samples

3 结果与讨论

3.1 方法的线性关系

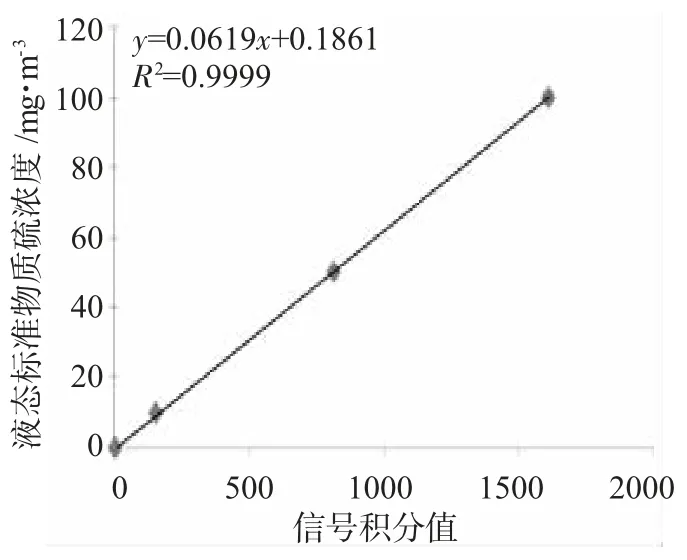

在最佳条件下,分别以硫含量为22.1~65.9~198.6mg·m-3的标准气体和硫含量为5~10~50~100mg·L-1的液态标准物质按分析步骤连续进样分析,根据检测标准气体硫含量与信号积分值成正比,以信号积分值为横坐标,浓度为纵坐标建立标准曲线,测试结果见图3、4,曲线的相关系数r≥0.999,线性关系良好。

图3 标准曲线的绘制Fig.3 Drawing for the standard curve

图4 标准曲线的绘制Fig.4 Drawing for the standard curve

3.2 方法的精密度

取液化石油气样品按照仪器分析步骤平行测定6 次,计算试验方法精密度。测得样品中总硫含量为99.6mg·m-3,相对标准偏差为1.05%。

表2 测试样品RSD 值测定结果Tab.2 Results of sample determination of RSD value

3.3 紫外荧光法与电量法比对

3.3.1 紫外荧光法与电量法检测数据比较 取不同浓度的样品,分别用荧光法和电量法测定其结果,气态和液态样品分析结果见表3。

表3 荧光法和电量法对比测试数据Tab.3 Compatative test data of fluorescence and coulometry

从表3 可以看出,两种方法分析同一样品的总硫含量,结果偏差均在5%以内,满足标准SH/T 0222-1992 再现性要求,证明荧光法测定样品的总硫含量结果准确可信。

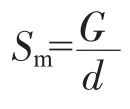

因液态样品进样体积相同而质量不同,使用下式计算样品中的总硫含量Sm(mg·kg-1)

式中 G:样品中检出的硫含量,mg·L-1;d:样品的密度,kg·L-1。

3.3.2 紫外荧光法测试的优点 紫外荧光法除使用标准物质外不接触别的试剂,抗干扰能力强,电量法需要配制新鲜电解液,对所用水的纯净度要求高,并且电解液中还要添加剧毒物质叠氮化钠以去除样品中Cl、N 对S 的干扰。因此,紫外荧光法测定液化石油气中总硫含量更环保。

库仑仪每次分析样品前需先做转化率,由于分析样品干扰因素较多,重复性较差,达到满足要求的转化率需不断的调试,耗时较长;荧光硫测定仪在仪器设备条件不变情况下,做一次标准曲线可以用3~6 个月,每次测试前只需用标准气体进行校标即可,相比较紫外荧光法操作更简单,测试效率更高。

3.4 取样注意事项

气态取样时需摇匀液化石油气后再气化取样分析,节流阀应尽量靠近气化装置,取样管线使用较细的尽量短的聚四氟乙烯管,使管线中样品残留和吸附尽量少;液态取样时取样后将耐压注射器针头锁紧,以防液体挥发扩散影响结果。

4 结论

采用紫外荧光测试仪建立的气态和液态液化石油气分析总硫含量的方法,曲线线性良好,抗干扰能力强,而且具有操作方便、分析速度快、效率高等优点。本文建立了气态和液态液化石油气总硫含量分析方法,探讨了紫外荧光法测试液化石油气和车用液化石油气中总硫含量的检测技术及注意事项,为液化石油气检测相关研究提供有益参考,也为也为职能部门对产品质量的监管提供了技术依据。

[1]GB11174-2011 液化石油气[S].

[2]SH/T 0222 液化石油气总硫含量测定法(电量法)[S].

[3]李坚,许云.对液化石油气总硫含量测定标准的探讨[J].监督与选择,2004,(4):6-7.

[4]GB 19159-2012 车用液化石油气[S].