高硅氧/酚醛复合材料热变形实验测试及表面烧蚀形貌分析

李林杰,方国东,易法军,梁 军

(哈尔滨工业大学 特种环境复合材料技术国防科技重点实验室,哈尔滨 150001)

高硅氧/酚醛复合材料热变形实验测试及表面烧蚀形貌分析

李林杰,方国东,易法军,梁 军

(哈尔滨工业大学 特种环境复合材料技术国防科技重点实验室,哈尔滨 150001)

通过非接触式高温变形测量系统,对高硅氧/酚醛防/隔热复合材料在单侧热流载荷作用下的温度和全场高温变形进行了精确测量,并对试样体积烧蚀后的表面微观形貌进行分析。实验结果表明,利用陶瓷板在1 000 ℃左右对高硅氧/酚醛复合材料试件辐射加热200 s后,通过测量发现距离加热面12.62 mm处热电偶温度峰值为259 ℃,从而说明高硅氧/酚醛复合材料具有优良的防/隔热性能。通过DIC方法测得试样加热200 s后沿加热方向的最大位移为0.18 mm,且沿着试样加热方向位移呈现出逐渐递减的规律。通过对材料烧蚀后表面形貌微观观测和分析,发现在试样加热面上出现了凹凸不平的烧蚀坑,并出现了一层很薄的高硅氧纤维高温熔融后的硅氧化合物颗粒结晶状物质。

高硅氧/酚醛复合材料;体积烧蚀;DIC方法;变形场;表面形貌分析

0 引言

多年来,高硅氧/酚醛复合材料因为其价格低廉和优良的防/隔热性能,被广泛用于固体火箭发动机的喷管喉衬以及高超声速飞行器的防/隔热部件上。在高速气动载荷作用下,高硅氧/酚醛复合材料将产生烧蚀和机械剥蚀现象。高超声速飞行器防热材料和结构的热变形,直接关系到飞行器的气动外形。飞行器气动外形的改变将在很大程度上影响飞行精度,甚至关系到飞行器的飞行安全。因此,开展高硅氧/酚醛复合材料在热流载荷作用下变形场和温度的实验测量,对高超声速飞行器防/隔热材料的选取,以及防/隔热结构的设计具有重要意义。

酚醛树脂基复合材料在高温条件下的温度场、变形场以及耐烧蚀性能等热力学响应,一直是国内外学者研究的重点。陈阳等[1]以高强玻璃纤维纱、高硅氧布以及酚醛树脂为原料,制备了3种不同形式的防热构件,通过电弧加热器进行了轨道模拟实验,考核了材料的烧蚀性能和热匹配性能。同时,北京玻璃钢研究设计院的肖永栋等[2]也采用了与前面类似的方式,对低密度烧蚀防热材料的工艺性能进行了大量研究。Lin等[3]利用热失重(TGA)试验,对高硅氧/酚醛复合材料在不同升温速率条件下高温热解时的动力学性能和结构变化进行了试验分析。李想等[4]以氨酚醛树脂和硼酚醛树脂作为基体材料,制备了3种防热复合材料,并分别进行了耐烧蚀试验,通过烧蚀后复合材料表面形貌的SEM分析和烧蚀材料表面粘附物的能谱分析,阐述了酚醛树脂基复合材料的烧蚀机理。闫联生等[5]采用氧-乙炔烧蚀实验,分析了炭布增强酚醛、硼改性酚醛和聚芳基乙炔3种热防护材料的烧蚀性能。实验发现,这3种材料的质量烧蚀率和树脂的耐热性能相似,可作为评价烧蚀性能的重要指标。张宗强等[6]对树脂基热防护材料长时间烧蚀变形问题进行了分析,对改性石英纤维织物/酚醛材料进行电弧风洞实验,实验测试了烧蚀后材料的碳层厚度、不同温度的线膨胀系数以及力学性能。实验发现,材料内部热应力是导致材料变形的主要原因。李江等[7]利用高过载模拟烧蚀实验发动机,对高硅氧/酚醛在高浓度颗粒冲刷下的烧蚀机理进行了实验研究。实验表明,高浓度颗粒冲刷情况下高硅氧/酚醛复合材料的烧蚀程度比常规情况下严重得多。Matsuura和Hirai[8]通过实验验证了高硅氧/酚醛复合材料的热应变不仅与烧蚀过程中的温度有关,而且与树脂的软化和热解程度有密切关系。同时,还利用RTG实验法、FIE实验法以及激光加热实验法,对高硅氧/酚醛进行了实验分析,获得了该烧蚀材料在烧蚀过程中的热化学和热力学响应[9]。综上所述,目前对高硅氧/酚醛复合材料的防隔热机理已经开展了大量的实验和理论研究工作,但由于高硅氧/酚醛复合材料纤维相和基体相热膨胀系数的不匹配性,材料内部将产生较大热应力,且在局部分布不均匀,而局部应力的分析又直接关系到对材料高温强度评价。因此,对材料在高温条件的局部热变形、热应变和热应力等方面,还需要深入分析。

本文将对单侧辐射热流作用下的高硅氧/酚醛复合材料试样进行温度和变形场的精确测量。为了精确测量试样的温度和变形场,本文将数字图像相关实验系统(DIC)、热电偶测温系统和基于氧乙炔焰的辐射热流实验模拟系统相结合,对高硅氧/酚醛复合材料在高温条件下的表面热位移分布进行全场实时观测和分析,并对试样烧蚀形貌及微观结构进行观测和分析,从而为高硅氧/酚醛复合材料高温应力分析、烧蚀分析和强度评价奠定实验基础。

1 实验材料及方法

本实验所研究的高硅氧/酚醛复合材料是由高硅氧纤维、酚醛纤维和酚醛树脂组成,3种成分的质量分数分别为24%、20.4%和55.6%。为防止试件表面和空气发生对流换热,实验过程中除了测量变形面和辐射加热面外的其它表面,都采用了特殊防火隔热材料对试件进行了保温处理。试样尺寸为14 mm×14 mm×33.7 mm,如图1所示。为了测量试样实验过程中的温度变化,在试样距离初始加热面为0.96、3.98、7.73、12.62 mm处设置了4个热电偶,热电偶插入热电偶孔后利用高温胶进行固定。为了对高硅氧/酚醛复合材料在高温条件下的全场热变形进行测量,本实验采用数值图像相关(Digital Image Correlation,DIC)[10-11]的非接触式测量方法,实验开始前,在试样表面喷上随机散斑。

图1 实验前试样照片

本实验采用非接触式高温变形测量系统,如图2所示。其中,DIC光学测试系统(VIC-2D)主要包括高分辨率的CCD相机(像素1 624×1 224)、白光灯光源以及1台装有数字图像技术处理软件的计算机;氧-乙炔焰辐射加热实验系统主要由氧-乙炔烧蚀实验装置、石墨夹具以及超高温陶瓷(圆柱形)组成。

图2 非接触式高温变形测量系统

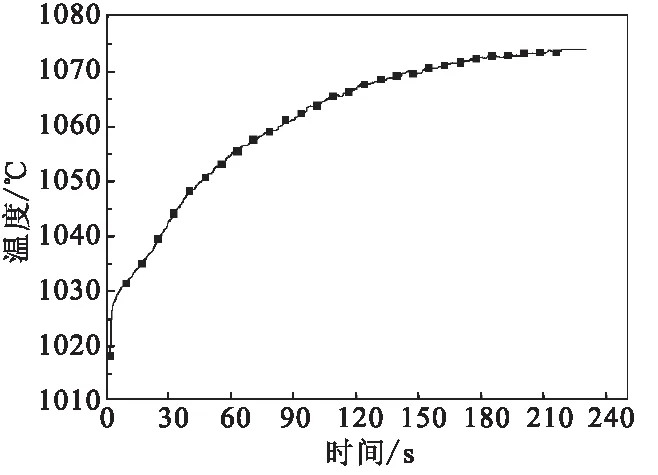

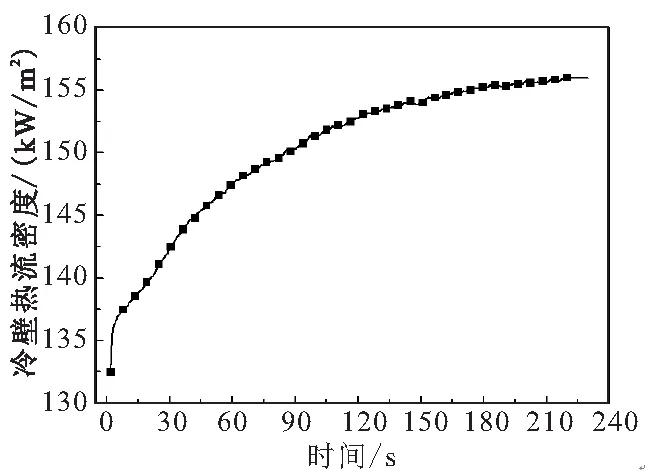

实验中,利用氧-乙炔火焰对陶瓷块进行加热,并利用双比色测温仪对陶瓷块的背面温度进行测量,陶瓷块背面与试件加热面的距离为1 cm。当陶瓷块温度基本恒定时调整氧-乙炔烧蚀实验装置的控制系统,让高硅氧/酚醛复合材料试样对准陶瓷块。陶瓷块背面温度随时间的变化曲线如图3所示,由陶瓷块背面温度以及式(1)~式(3)可近似求出陶瓷块向外界的辐射热流,如图4所示。陶瓷块辐射的冷壁热流密度qcw的表达式为

qcw=qradi+qconv

(1)

其中,qradi和qconv分别为与热辐射和对流传热相关的热流,它们的表达式为

(2)

qconv=αT(Trear-Ta)

(3)

式中ε为超高温陶瓷材料的发射系数,本文取0.8;σ为Stefan-Boltzmann常数,其值为5.67 10-8W/(m2·K4);Trear为陶瓷加热块的背面温度;Ta为环境温度;αT为环境的对流换热系数。

图3 陶瓷块背面温度

图4 冷壁热流密度

2 实验结果与讨论

2.1 温度分析

各热电偶实验中的温度-时间历程曲线如图5所示。图5中,CH1~CH4表示各热电偶的标号。由图5可知,热电偶的初始温度在100~200 ℃左右,而实验过程中环境温度为30 ℃。出现此现象的原因在于:对高硅氧/酚醛复合材料试样进行辐射加热前,先对陶瓷块进行了预加热,待陶瓷块温度基本恒定后,再对试样进行加热。在对陶瓷块加热的过程中,陶瓷块和石墨夹具之间通过热传导的方式进行了能量交换,石墨夹具温度升高,并对高硅氧/酚醛复合材料试样进行辐射加热,致使试样初始温度高于环境温度。

图5 热电偶温度-时间历程曲线

从图5可知,热电偶温度升高的趋势随距加热面的距离增大逐渐减弱。CH1热电偶在前80 s温度急剧升高,然后保持在854.8 ℃的恒定温度,当218 s对陶瓷块停止加热时,该热电偶温度逐渐下降。而CH2、CH3和CH4热电偶温度峰值分别出现在235、254、302 s,峰值分别为700、521、259 ℃。距离加热面越远的热电偶,温度峰值出现的越迟,并迟于对试样停止加热的时刻。这是因为试样温度沿厚度方向是逐渐降低的,而停止对试样加热之后,热量还通过热传导方式向材料厚度方向传递。所以,相应热电偶测得的温度峰值会相应延后。

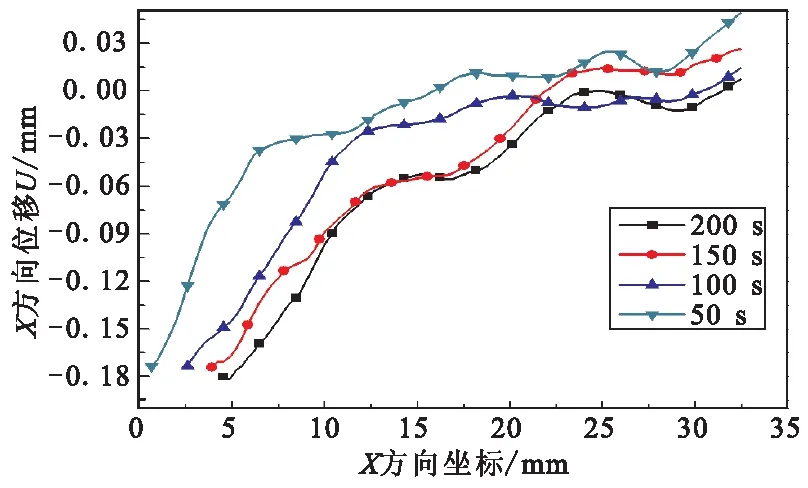

2.2 位移分析

本实验选取了加热50、100、150、200 s后这4个典型时刻,对试样进行了沿厚度方向的位移分析,如图6所示。由于实验中采用的DIC散斑最高使用温度为800 ℃,所以随着加热时间的增加,靠近加热面的散斑会逐渐被破坏。在加热200 s后,将影响试样靠近加热面前4.5 mm范围内位移的测量。

图6 沿厚度方向的位移曲线

由图6可知,在这4个典型时刻试样沿厚度方向位移都为负值,即试样在烧蚀过程中厚度方向发生了膨胀,且其绝对值随着距加热面距离的增加而逐渐减小。50、100 s时刻在距离初始加热面17.5~33.7 mm处,位移基本恒定,并在零值附近浮动。150 s和200 s时刻在距离初始加热面22.5~33.7 mm处,位移表现出以上相同的规律。数字图像相关系统可根据实验不同时刻下拍摄的数字图片,由VIC-2D分析软件得到高硅氧/酚醛复合材料试样不同加热时间下的位移云图。加热50、100、150、200 s后,试样的位移云图如图7所示。由图7可知,高硅氧/酚醛复合材料试样的位移沿厚度方向呈梯度变化,且位移绝对值逐渐递减,这与图6的4个时刻位移曲线的变化规律相符,但在同一个截面上热变形并不相同,这与试样的细观结构有关。

(a) 加热50 s (b) 加热100 s

(c) 加热150 s (d) 加热200 s

2.3 试样形貌及微观结构观测

利用陶瓷块辐射热流,对高硅氧/酚醛复合材料进行单侧辐射加热218 s,体积烧蚀后试样形貌如图8所示。

(a) 实验后分层示意图 (b) 实验后DIC散斑面

由图8可知,高硅氧/酚醛复合材料试样靠近加热面的一端在实验后发生了热解破坏。酚醛树脂热解后形成带孔的焦炭相,同时产生大量的热解气体,如氢气、一氧化碳、水、苯酚、甲酚及甲烷等[12-14]。热解气体通过多孔的碳层结构向外扩散,这一过程不仅带走了部分热量,同时阻碍了辐射热流对试样的进一步加热,即热阻塞效应[15]。从图8可看出,高硅氧/酚醛复合材料试样在体积烧蚀后出现了分层现象,从靠近加热端依次可分为碳化层、热解层及原始材料层。

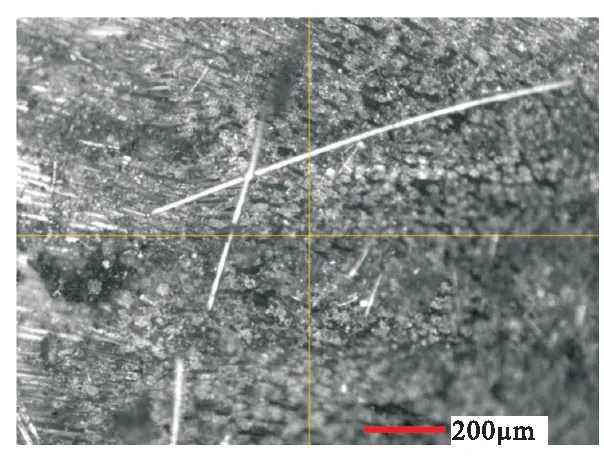

高硅氧/酚醛复合材料在辐射热流作用下发生体积烧蚀后,由体式显微镜扫描可得加热面的表面形貌如图9所示。由图9可知,高硅氧/酚醛防热复合材料在发生体积烧蚀的过程中, 烧蚀面并不是同步向后退移,在烧蚀面上会出现凹凸不平的烧蚀坑。这是由于高硅氧/酚醛复合材料体积烧蚀过程中,酚醛树脂的烧蚀退移速度远大于高硅氧纤维的烧蚀退移速度。

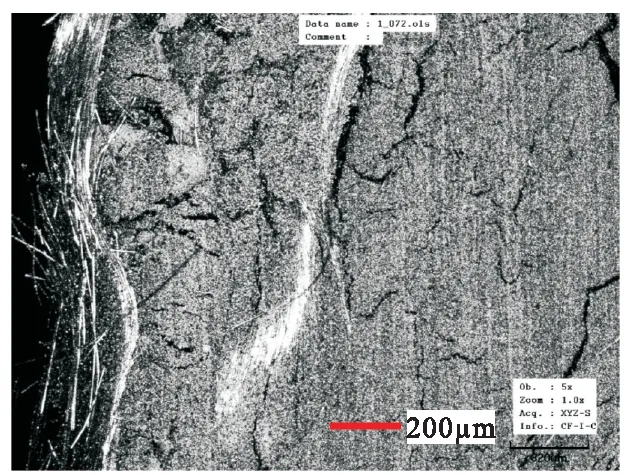

体式显微镜下,高硅氧/酚醛复合材料试样烧蚀后侧面靠近加热面处的显微结构如图10所示。由图10可知,试样靠近加热面处的白色丝状物质便是基体热解后暴露出来的高硅氧纤维。同时可见,基体热解后形成的碳化层结构含有大量的孔洞和裂纹,进一步增大了碳化层结构的渗透率,致使基体热解产生的热解气体更易向外扩散。

图9 加热面烧蚀形貌图

图10 试样烧蚀后侧面靠近加热面处显微结构图

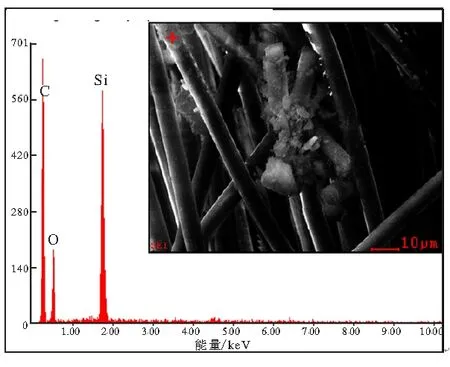

试样烧蚀后加热面上不同位置处的显微结构如图11所示。由图11可知,高硅氧/酚醛复合材料在辐射热流作用下,加热面上粘附着一层颗粒结晶状物质。为了进一步了解此结晶状物质的类别,利用扫描电镜对试样表面元素含量进行了分析,如图12所示。

由图12(a)标记“+”处的元素含量分析可知,银灰色的结晶状物质即是高硅氧纤维高温熔融后在空气中冷却形成的硅氧化合物,即文献[16]中提到的液态层。液态层的厚度很薄,在气流剪切力的作用下,将逐渐被吹除,同时液态层还起到了隔离碳化层与氧气的接触的作用,从而减缓了高硅氧/酚醛复合材料化学反应烧蚀的速度。由于在烧蚀表面观测到液态层的存在,由此可判断试样在辐射热流作用下,靠近加热面处发生了表面烧蚀现象。由于表面烧蚀和体积烧蚀在烧蚀机理上的差异,致使试样加热面处的表面温度远高于试样内部温度。同理,由图12(b)标记“+”处的元素含量分析可知,此位置处的主要元素为C、O和Si元素。则可推测,此位置处的物质为酚醛树脂热解反应后生成的焦炭相,以及高硅氧纤维熔融后在空气中形成的硅氧化合物。

(a) 位置一

(b) 位置二

(a) 位置一

(b) 位置二

3 结论

(1)高硅氧/酚醛复合材料试样在1 000 ℃左右辐射加热时,加热200 s距离加热面0.96 mm处热电偶温度峰值为854.8 ℃,而距离加热面12.62 mm处热电偶温度峰值下降到259 ℃,说明该防隔热复合材料具有优良的防隔热性能。

(2)利用DIC方法能准确的对试样的位移场进行测量,位移绝对值沿材料厚度方向不断递减,其峰值为0.18 mm。

(3)高硅氧/酚醛复合材料在辐射热流作用下由于基体相和纤维相烧蚀退移速度的不一致性,加热面上出现了凹凸不平的烧蚀坑。同时,在加热面上出现了一层高硅氧纤维熔融后结晶而成的液态层结构。

[1] 陈阳,张薇,史振翔,等.复合防热构件隔热性能研究[J].玻璃钢/复合材料,2004(5):24-25.

[2] 肖永栋,徐戈,全文华.低密度烧蚀防热材料的工艺性能研究[J].玻璃钢/复合材料,2005(1):31-32.

[3] Lin Jia-min,Chen Chi,Ma M.Thermal degradation of phenolic resin/silica hybrid ceramers[J].Polymer Degradation and Stability,2000(2).

[4] 李想,程广宜.玄武岩纤维增强酚醛树脂复合材料烧蚀性能研究[J].材料开发与应用,2009(5):36-39.

[5] 闫联生,傅立坤,刘晓红.树脂基防热材料烧蚀性能表征的探讨[J].固体火箭技术,2003,26(2):53-56.

[6] 张宗强,匡松连,缪长礼,等.树脂基防热材料长时间烧蚀后的变形问题[J].宇航材料工艺,2012,42(2):54-57.

[7] 李江,何国强,刘洋,等.高浓度颗粒冲刷条件下高硅氧酚醛烧蚀实验[J].推进技术,2005,26(8):381-384.

[8] Matsuura Y,Kenichi Hirai.A challenge of predicting thermo-mechanical behavior of ablating SiFRP with finite element analysis[C]//46th AIAA/ ASME/ SAE/ASEE Joint Propulsion Conference,2010.

[9] Matsuura Y,Kenichi Hirai.A challenge of modeling thermo-mechanical response of silica-phenolic composites under high heating rates[C]//49th AIAA Aerospace Sciences Meeting,2011.

[10] 时圣波.高硅氧/酚醛复合材料的烧蚀机理及热力学性能研究[D].哈尔滨:哈尔滨工业大学,2013.

[11] McCormick N J and Lord J D.Practical in-situ applications of DIC for large structures[J].Applied Mechanics and Materials,2010(24-25):161-166.

[12] 张宗强,匡松连,尚龙,等.树脂基复合材料长时间烧蚀防热的应用研究[J].宇航材料工艺,2007,37(6):29-31.

[13] 郭梅梅,匡松连,尚龙,等.树脂基复合材料的分解防热效率[J].宇航材料工艺,2012, 42(2):58-60.

[14] Dimitrienko Y I.Thermomechanics of composites under high temperatures[M].London:Kluwer Academic Publishers,1999:73-108.

[15] Amar A J,Blackwell B F,Edwards J R.Development and verification of a one-dimensional ablation code including pyrolysis gas flow[J].Journal of Thermophysics and Heat Transfer,2009,23(1):59-71.

[16] 张志成,潘海林,刘初平,等.高超声速气动热和热防护[M].北京:国防工业出版社,2003:222-248.

(编辑:崔贤彬)

Thermal deformation test and surface ablative morphology analysis of silica/phenolic composites

LI Lin-jie, FANG Guo-dong, YI Fa-jun, LIANG Jun

(Science and Technology on Advanced Composites in Special Environments Key Laboratory,Harbin Institute of Technology, Harbin 150000,China)

The temperature and full-field high temperature deformation of silica/phenolic composites under unilateral thermal flux were measured accurately by non-contact high temperature deformation testing systems. The surface morphology of specimens after volume ablative experiment was analyzed. It is found that the temperature peak of thermocouple was 259 ℃ when the distance from the heated surface was 12.62 mm after 200 s radiation heating on the silica/phenolic composites specimen by ceramic slab under 1 000 ℃. It is shown that the silica/phenolic composites have good thermal protection and insulation performances. The maximum displacement along the heating direction of specimen detected by DIC method is 0.18 mm after heating 200 s, and decreases gradually along the heating direction. After the analysis of ablative surface morphology of specimens, the heating surface of specimen appears uneven ablation pits. Crystalline silicon oxide particles are adsorbed on a thin layer of silica fiber after high temperature melting of silica fiber.

silica/phenolic composites;volume ablation;DIC method;deformation field;surface morphology analysis

2014-04-28;

2014-05-16。

国家自然科学基金(11325210;11102051)。

李林杰(1988—),男,工程师,研究方向为直升机结构强度性能表征与评价。E-mail:lilinjie19880913@163.com

V258

A

1006-2793(2015)03-0445-06

10.7673/j.issn.1006-2793.2015.03.028