数控立车故障分析及可靠性增长技术研究

摘要:我国是世界上最大的数控机床消费国和进口国。2013年市场保有量上国产机床仅占3成左右,国产机床在可靠性上远低于进口机床,企业为保证产品质量一致性选择了价格昂贵的进口机床,造成了国产机床市场份额低的现象。通过对机床可靠性进行分析,可有效提升产品的质量,进而达到提升产品竞争力,因此提高机床的可靠性成为近几年机床技术研究的一个热点。

关键词:数控立车;故障分析;可靠性增长技术;数控机床;国产机床 文献标识码:A

中图分类号:TG659 文章编号:1009-2374(2015)04-0036-02 DOI:10.13535/j.cnki.11-4406/n.2015.0301

1 数控装备故障分析技术

故障分析(FMEA)技术主要以对故障的模式(Fault Mode)及其影响(Fault Effect)分析和故障树(FTA)分析为主要内容和方法。

FMEA是对设备的某一故障进行全面的分析,提出改进办法进而提高设备可靠度,属于一种预防性的分析技术。通过不断完善和发展FMEA逐渐演变成FMECA(Fault Mode,Effect and Criticality Analysis),即故障模式、影响及危害度分析。首先获取设备故障的大量数据,通过对数据的分析找到故障的薄弱环节和产生故障的原因并进行反馈,以便采取有针对性的措施消除或减轻这些影响,从而提高设备的可靠性。

故障树分析法(FTA)以故障树形式展示可能导致设备规定故障的各分项目故障模式、外部事件或它们的组合,以便进行分析。

2 数控立车故障分析

应用FMEA技术针对整机各故障部位、故障模式和故障原因进行分析,进而从整体上掌握重型数控车床的故障发生情况,是对数控车床进行故障分析的基础。

数控车床故障主要分为损坏型、松动型、堵塞或渗漏型、失调型、功能型等类型。损坏型包括零部件元器件等损坏或有害磨损;松动型包括紧固件或应连接牢固的部件发生松动或脱落引发的故障;堵塞或渗漏型通常指液、气、油的堵塞或渗漏;失调型包括部件间隙超过标准值、压力或行程不当以及电机过载等运动轨迹或速度不正确导致的故障;功能型指按标准操作程序后仍实现功能的故障。

数控车床故障部位主要有主传动系统、工作台、刀架、轴进给系统统、横梁、龙门架、CNC系统、伺服电机的控制系统、冷却和排屑系统、液压和气动系统、机床电源模块、装卡工具、电气控制系统以及防护装置等部位。

2.1 故障统计分析

通过对某型号数控立车故障采集数据进行采集和分析得到以下结果:故障模式主要分布在元器件损坏(频率0.2124)、零部件损坏(频率0.1865);故障部位主要分布在液压系统(频率0.2613)、电气控制系统(频率0.1382)、刀架系统(频率0.1162)、伺服电机控制系统(频率0.0847)和主传动系统(频率0.0933);故障原因主要分布在外购外协(频率0.3886)、装配(频率0.3109)、制造(频率0.1865)。

通过上述数据可以得出:损坏型与失调型故障是机床失效的主要模式;主要发生在液压系统、电气系统以及刀架部位;在对故障原因的分析中可以得出外购外协部件是引发故障的首要原因。

2.2 数控立车危害性分析

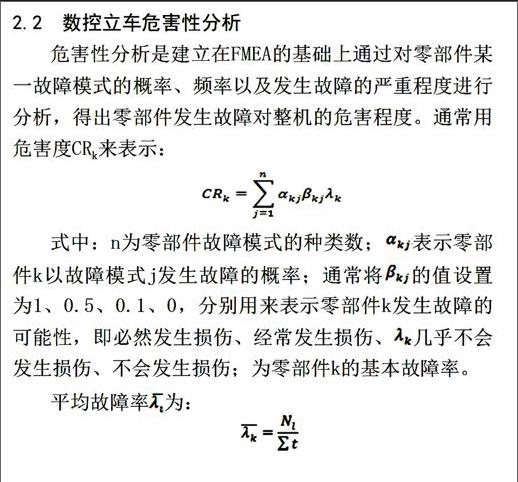

危害性分析是建立在FMEA的基础上通过对零部件某一故障模式的概率、频率以及发生故障的严重程度进行分析,得出零部件发生故障对整机的危害程度。通常用危害度CRk来表示:

式中:n为零部件故障模式的种类数;表示零部件k以故障模式j发生故障的概率;通常将的值设置为1、0.5、0.1、0,分别用来表示零部件k发生故障的可能性,即必然发生损伤、经常发生损伤、几乎不会发生损伤、不会发生损伤;为零部件k的基本故障率。

平均故障率为:

式中:为在标准时间内零部件k发生故障总次数;为零部件k在标准时间实际工作时间。

通过上式计算得到数控车床各个故障部位的危害度。当的危害度是0.000313时,数控刀架的危害度为0.000531;当的危害度是0.000935时,主传动系统的危害度为0.000503;当的危害度是0.000648时,液压系统的危害度为0.000394;当的危害度是0.000185时,伺服控制单元的危害度为0.000168;当的危害度是0.000165时,数控刀架的危害度为0.000124。

危害度最高的部位是数控刀架,是影响其可靠性的最关键部件。危害度比较高的系统依次是主传动系统、液压系统、伺服控制单元、横梁。因此在进行可靠性改进设计时应该以此为重点来进行改进设计。

3 数控立车可靠性增长技术

通过文中第二部分分析可以得出外购外协、装配和制造是引发故障的主要原因。主要分析外购外协可靠性增长技术、装配可靠性增长技术和制造可靠性增长

技术。

外购外协可靠性增长技术:数控装备每个零部件的可靠性都直接关系着整机的可靠性。因此应在符合设计参数和性能要求的基础上对外购部件进行可靠度R(t)分析,以提升外购部件的使用寿命。

数控机床机构复杂零部件众多,外购外协件涵盖机械电气等多个领域,要对外购外协件的技术参数进行逐一检查需要大量的设备、人力和时间,因此一套完善的外购外协部件质量监督和保证体系十分重要。只有确立了完善的体系,才能真正地降低因外购外协件质量问题引发的故障率。

装配增长可靠性技术:该技术以保证设备对装配的要求为目标,包括其精度、运行噪音和振动等方面。通过分析影响装配质量的因素有:(1)装配体中零部件的加工精度;(2)装配工艺规程。因此为达到装配要求,需要对零部件进行严格检测,防止不合格品的装机,在某情况下甚至需要对零部件进行分选以保证机床的最佳性能;选取适当的装配工艺,严禁非标准的装配操作,以避免在装配时因装配方式不正确对零部件造成的损伤。

制造可靠性增长技术:数控立车制造过程中出现的故障原因分为两大类:研伤和表面精度与加工精度,主要发生在轴承表面、导轨和轴颈等部分。因此应对研伤和零部件精度进行严格的管控,同时应改进工艺方法以降低由于制造导致故障的频率。

针对制造过程中研伤导致整机故障的改进措施

如下:

(1)轴承表面研伤。检查轴承的步骤为:首先按照工艺规程将轴承拆下检查轴承外观,确认剩余润滑剂的量并对润滑剂采样,做好相关记录;然后清洗轴承在粗洗轴承时可用刷子清除轴承上面的附着物但不可以转动轴承,粗洗后可进行精细轴承,完成清洗后对轴承进行检测。最后根据检测结果决定是否更换轴承。

(2)导轨研伤。针对导轨的研伤一般采用如下方法进行修复:首先可以对导轨进行精加工以将研伤部分修平,再根据导轨加工后尺寸的变化量,可以选择更换滑板、在滑板导轨上粘接补偿材料、在导轨上镶上热处理后的钢导轨或淬硬钢带以完成修复。

(3)轴颈研伤发现轴颈有研伤后,通常采用如下两种修复方法。可将轴颈略微磨小,更换滑动轴承的方法;焊补研伤,更换滑动轴承的方法。若采用焊补时,应考虑主轴受高温对其几何精度、机械强度及表面硬度的影响。为使修补后的设备在长时间内保持其原始性能,需要对轴及轴承进行定期的检查,以防止因轴颈研伤导致故障的发生。

4 结语

通过对某型数控机床的故障分析,得到了该型机床的薄弱环节并提出了整改的建议。若能依据该分析提出改进措施,便可有效地确保其可靠性。本文采用的FMEA分析技术可以对机床的故障进行预防分析,进而降低研发风险。

参考文献

[1] 涂春泰.现代制造系统的可靠性分析方法及应用研究[D].上海大学,2002.

[2] 康锐,石荣德.FMECA技术及其应用[M].北京:国防工业出版社,2006.

作者简介:张洋(1979-),男(满族),辽宁凤城人,中捷机床有限公司工程师,硕士,研究方向:数控立式车铣中心的研发与设计。

(责任编辑:秦逊玉)