新工装投入钢丝绳力学分析与仿真研究

何庆平,杨 猛,丘邦超(广州明珞汽车装备有限公司,广东广州 510535)

新工装投入钢丝绳力学分析与仿真研究

何庆平,杨猛,丘邦超

(广州明珞汽车装备有限公司,广东广州510535)

摘要:针对新工装的投入过程,运用力学理论分析了新工装安装投入两个阶段的受力;同时采用Adams软件对投入过程进行了运动仿真,发现仿真结果与力学计算两钢丝绳受力大小基本一致。通过对新工装投入过程中钢丝绳受力的分析与仿真,可以确定工装在运动过程中钢丝绳的最大受力,从而为新工装投入方案的葫芦和钢丝绳的选型以及方案确定提供依据。

关键词:工装投入;钢丝绳;力学分析;仿真

0 引言

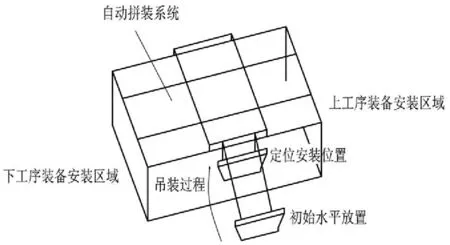

在自动化制造企业中,怎样快速地推出新的产品,更快的更新换代,是赢得市场的关键。所以在生产线规划过程中企业会考虑产品的平台化,进而可拓展线体的柔性化[1]。柔性拼装技术是实现柔性线体的关键所在,但是,在投入工装的过程都是随着产品的发展而陆续进行,这就要求在柔性拼装工段投入生产后,能够根据现场设备的布置进行新工装的投入[2-3]。图1为现场设备的布置的情况,在柔性拼装系统的两端上下两个工序都已经没有足够空间进行新工装的投入,设备中间段下面布置的机械设备电器柜等还存在高度空间,存在新工装投入的可实施方案,因此需要对此方案进行计算与分析。

图1 自动拼装系统

1 新工装投入方案

根据现场的设备布置的情况,可以将新工装放置在自动拼装系统工位左侧的通道上然后吊装到安装位。

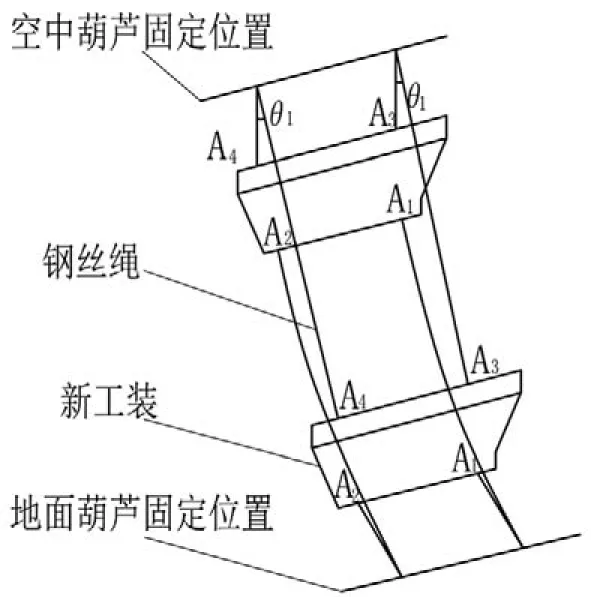

新工装首先水平放置,如图2所示,在工装的前端固定点A1和A2用两根钢丝绳连接到地面固定点的葫芦上,以防止新工装在起吊过程中的侧移,从而撞坏工位上的设备;在新工装的后端固定点A3和A4用两根钢丝绳连接到自动拼装系统钢平台上空中固定点的葫芦。通过空中葫芦的拉升力来升起新工装,而通过地面葫芦的缩放来控制新工装上升过程的角度,从而避免碰撞到已运行的自动拼装系统工位的其他设备。

图2 新工装投入过程示意

2 方案投入过程受力分析

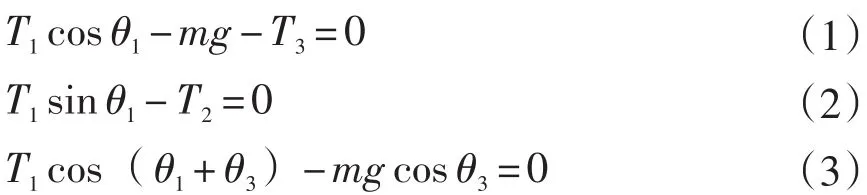

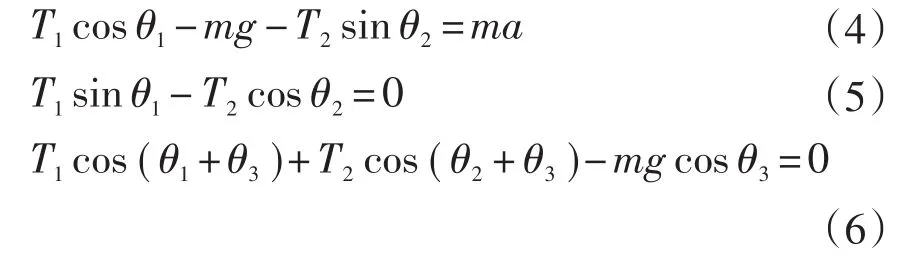

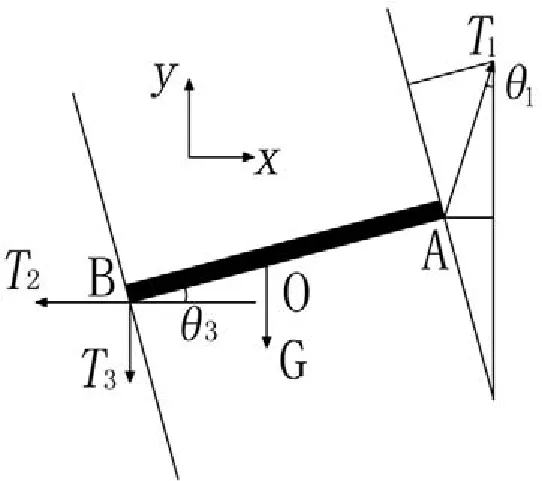

新工装采用上述投入方案受力过程可以分为两个阶段来看[4]:第一个阶段为空中葫芦拉升,地面葫芦固定住新工装,新工装与地面的夹角不断增大的过程。第二个阶段为空中葫芦的拉升力使得新工装升离地面,慢慢向目标安装位置移动,地面葫芦通过缓慢释放钢丝绳来控制新工装的水平夹角,同时防止地面钢丝绳的拉力过大,引起空中钢丝绳的拉力过大。其中新工装在两个阶段的受力分别如图3和图4所示,现对投入方案的两个过程列力和力矩平衡方程,有:

第一阶段:

第二阶段:

此设计的新工装重量约为4 t,在第一阶段,钢丝绳T1夹角θ1=12.1°,工装水平夹角θ3=42.2°,可求解钢丝绳的拉力T1=49 827 N,工装前端受到的支反力T2=10 440 N和T3=9 481 N,此时起升钢丝绳将要拉起工装;在第二阶段,工装将要拉升至安装位置时,钢丝绳T1夹角θ1= 0.1°,钢丝绳T2夹角θ2=25°,工装水平夹角θ3= 84.5°,可求解钢丝绳的拉力T1=39 860 N,钢丝绳的拉力T2=48 N。

图3 第一阶段工装受力

图4 第二阶段工装受力

3 方案运动仿真模型

根据新工装投入的状态变化过程,采用动力学运动仿真软件Adams中Cable模块模拟钢丝绳的运动[5-7],以此建立新工装投入方案的运动仿真模型如图5所示。采用滑轮来模拟空中和地面葫芦的拉升和释放过程,将模型新工装的重量设为4 t,滑轮固定点距离工装模型端部的距离为1 000 mm,将仿真时长设为18 s,钢丝绳1 以200 mm/s的速度匀速运行,钢丝绳2 在0~6 s静止不动,6 s后开始以200 mm/s速度运行,到9 s时运行速度为300 mm/s,以300 mm/s运行到仿真结束。

图5 新工装投入的运动仿真模型

4 方案仿真结果

仿真时间结束,查看仿真过程中钢丝绳1和钢丝绳2的受力分别如图6和图7所示。可以从图中看出,将工装扬起时两钢丝绳的拉力缓慢增大,工装在拉升约6.1 s后开始脱离地面,引起钢

图6 钢丝绳1在工装投入过程受力曲线

图7 钢丝绳2在工装投入过程受力曲线

比较新工装投入方案的受力计算和运动仿真,因钢丝绳1在仿真过程中与竖直向的夹角变化较小,不受其他变量影响,计算较为准确;在新工装扬起阶段,计算钢丝绳1受力最大为49 827 N与仿真的49 542 N相对应,在新工装升起阶段,钢丝绳1受力最小为39 860 N与仿真的39 240 N相对应;综上知钢丝绳1的受力计算与仿真计算结果相近,从而认为钢丝绳2的最大拉力T2为30 817 N仿真结果可靠。

5 结论

通过对新工装投入方案进行受力计算和运动仿真,对计算结果进行比较,确定两根钢丝绳的最大拉力值,可得,在选取一定安全系数的载重葫芦,采用葫芦将水平放置的新工装吊装到工装轨道上进行定位安装的方案是可行的。从而为新工装投入方案的葫芦和钢丝绳的选型以及方案确定提供依据。

参考文献:

[1]刘伟.柔性组合夹具在汽车零部件制造中的应用[J].现代零部件,2013(4):30-32.

[2]应毅萍.车架总拼夹具设计解决方案[J].机械工程与自动化,2011(6):103-104.

[3]席升印.基于实例的车身总拼柔性夹具方案设计研究[D].上海:上海交通大学,2008.

[4]严世榕,闻邦椿.提升钢丝绳张力的计算机仿真[J].煤矿机械,1998(3):4-5.

[5]王望,寇子明,袁英.斜井提升过放钢丝绳的理论分析及仿真研究[J].煤矿机械,2012(4):59-60.

[6]虞强.钢丝绳结构测量及三维建模[J].机电工程技术,2013(11):56-59.

[7]张营章,张顺心,崔少杰,等.基于ADAMS-Cable的起重机钢丝绳的仿真分析[J].制造业自动化,2013(7):10-12.

(编辑:阮毅)

Mechanical Analysis and Simulation Research of New Frame Hoisting Wire Rope on Flexible Framing System

HE Qing-ping,YANG Meng,QIU Bang-chao

(Guangzhou MINO Automotive Equipment Co.,Ltd.,Guangzhou510535,China)

Abstract:For the proposal of new weld frame mounting,do mechanical calculation through the two processes,and also use ADAMS to simulation the moving,It can find out the acting forces of two wire ropes are close by simulation and mechanical calculation.It can make sure the maximum force of two wire ropes with frame moving by mechanical calculation and simulation,so it can choose the certain type of wire ropes and hand screw to determine frame mount proposal.

Key words:frame mount;wire rope;mechanical calculation;simulation

作者简介:第一何庆平,男,1985年生,湖北人,硕士研究生,工程师。研究领域:汽车装备的设计与分析。已发表论文2篇。

收稿日期:2015-05-26

DOI:10. 3969 / j. issn. 1009-9492. 2015. 11. 013

中图分类号:TD532

文献标识码:A

文章编号:1009-9492 ( 2015 ) 11-0047-02

- 机电工程技术的其它文章

- TinyOS环境下交通信息采集自组网系统设计**国家自然科学基金资助项目(编号:50878088);广东省高等学校学科建设专项项目(编号:2013WYXM0133);广东省高等学校优秀青年教师培养计划资助项目(编号:Yq2013180)。

- 舵机加载系统及其伺服驱动器控制参数设置方法**航空科学基金资助项目(编号:20130863006)

- 基于海马号ROV富钴结壳的钻取技术研究**国家高技术研究发展计划(863计划)资助项目(编号:GZH201100307-04-01)

- 大摆锤驱动头动力学建模与仿真研究**国家质检总局科技计划项目(编号:2014QK255)

- 基于最小二乘法和递推最小二乘法的雷达伺服跟踪系统建模

- 基于ArtCAM的十二生肖浮雕加工研究**江苏省大学生实践创新计划项目(编号:201412808005Y)