浅析高桩码头装卸工艺基础结构安全评估方法

扈世龙,刘乐平,张建球,唐巾评

(广西交通科学研究院,广西 南宁 530007)

浅析高桩码头装卸工艺基础结构安全评估方法

扈世龙,刘乐平,张建球,唐巾评

(广西交通科学研究院,广西南宁530007)

扈世龙(1989—),硕士,助理工程师,主要从事水运工程结构检测、评估与加固工作;

刘乐平(1980—),博士,高级工程师,主要从事水工防腐涂层和抗腐蚀水泥混凝土研究;

张建球(1987—),硕士,工程师,主要从事水运工程结构检测、评估与加固设计工作;

唐巾评(1988—),硕士,助理工程师,主要从事水运工程结构检测、安全生产评估工作。

摘要:文章依托于某高桩码头装卸工艺升级改造工程,基于通用结构安全评估方法,结合高桩码头结构、装卸工艺和计算等特点,提出一套实用、简明的高桩码头装卸工艺基础结构安全评估方法。依托工程评估实例表明,已建卸船机基础结构初始评估等级D级,当将卸船机基础位置平移至邻近横梁后,结构评估等级可达到A级,建议卸船机采用此方案进行整改;未建卸船机建设位置选择于立柱正中,结构评估等级可达到A级,推荐卸船机采用此方案进行建设。研究成果可为依托工程提供依据及为类似工程提供参考。

关键词:水工结构;高桩码头;装卸工艺;评估;安全;方法

0引言

高桩码头具有材料用量少、施工便捷、水位差变化适用性强、对水流影响小等特点,是港口码头常采用的结构型式[1]。随着我国水运事业的快速发展,在役码头的升级改造已成为快速、便捷提高或维持码头货物吞吐量的重要手段,而码头装卸工艺升级改造亦为其中的重要一环。规范[2]中明确提出港口水工建筑物原使用条件发生改变时,应对建筑物进行安全性评估。目前针对高桩码头整体评估内容、方法及流程的相关研究较多[3-5],而具体到与码头装卸工艺升级改造安全评估相关的研究成果不多。由于高桩码头构件多、结构复杂[6],装卸工艺升级改造方式的差别对码头构件安全影响较大,故对高桩码头装卸工艺升级改造进行有针对性的研究十分必要。本文以某内河高桩框架式码头装卸工艺升级改造为例,提出实用的装卸工艺基础结构安全评估方法,对工程已建装卸工艺基础结构安全进行评估,未建(计划中)装卸工艺基础建设位置进行比选,研究成果可为本工程装卸工艺升级改造提供依据及为类似工程提供参考。

1工程概况

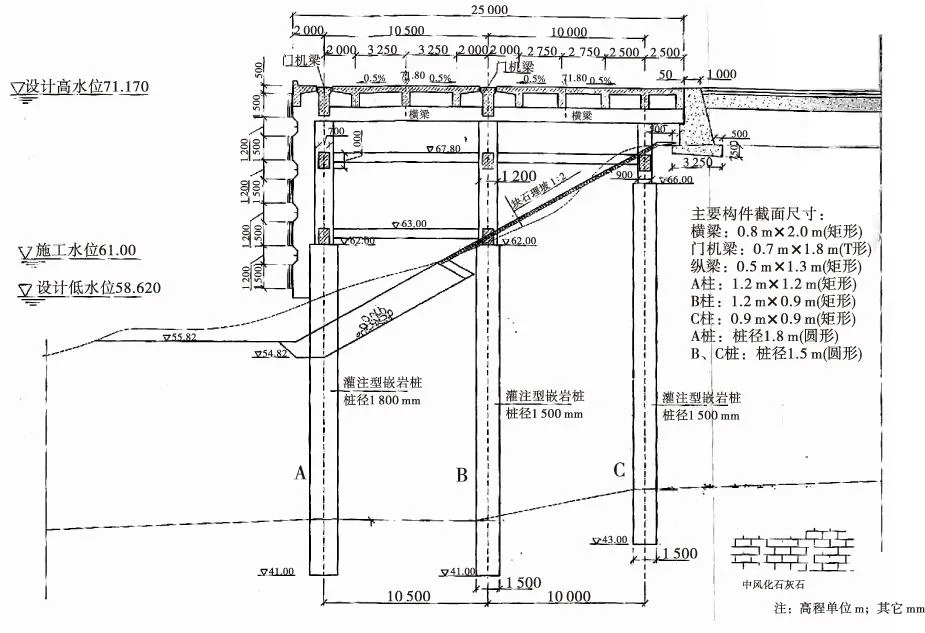

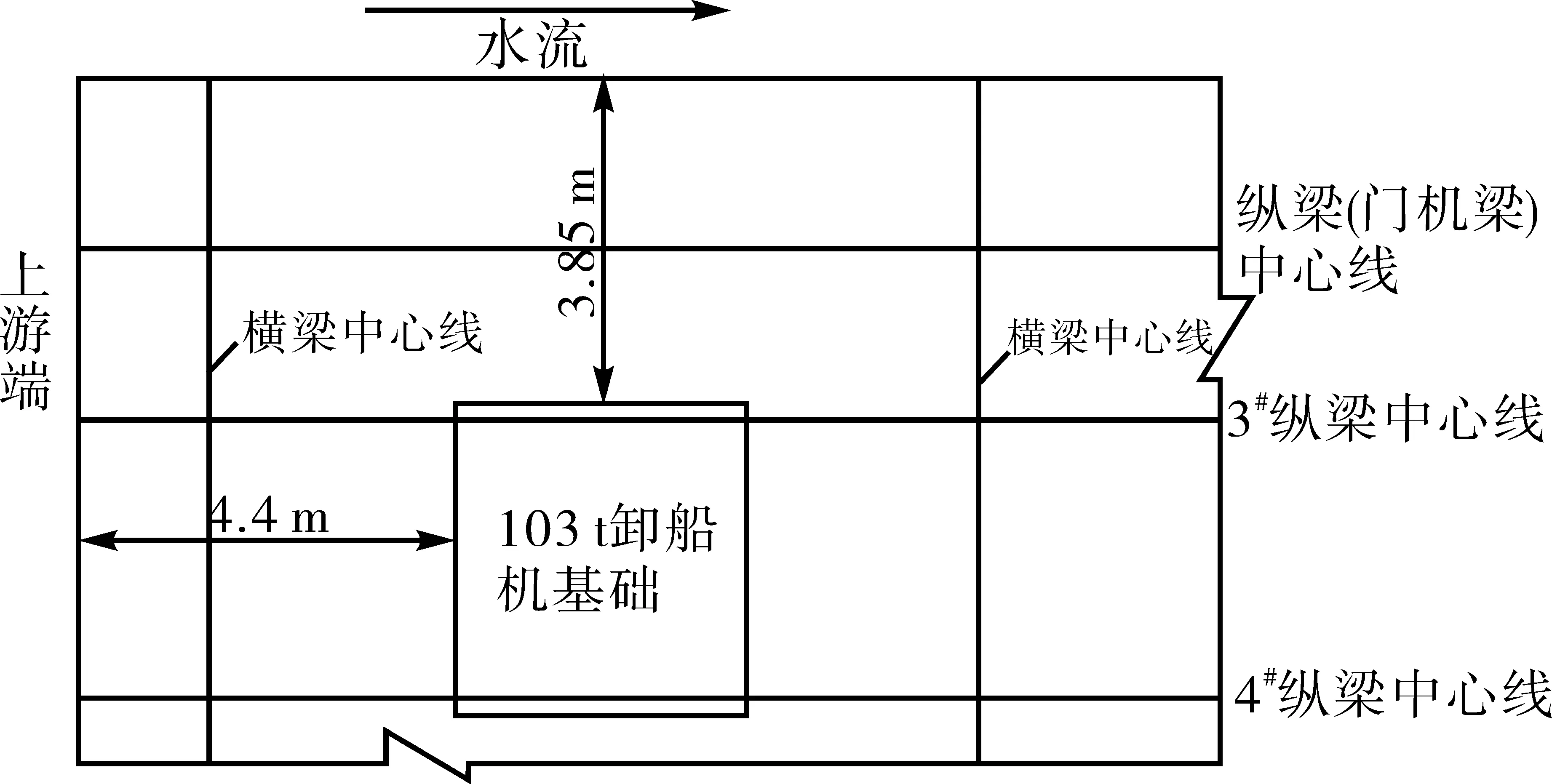

某内河港现浇梁板桩框架式高桩码头平台总长135 m,宽25 m。水工建筑物安全等级二级。如图1所示,码头桩基采用灌注型嵌岩桩,桩基持力层为中风化石灰岩,垂直水流方向(横向)从前往后依次布置A、B、C三排桩,桩嵌岩深度分别为3 m、2.5 m、2.5 m,每排桩桩数16,桩距9 m,各主要构件截面尺寸如图所示。梁板区结构伸缩缝3条,各结构分段桩榀数5榀,总长45 m。梁、板、柱混凝土标号C35,桩混凝土标号C30。为满足生产需要,码头运行管理部门对码头原装卸工艺进行了升级改造。原有装卸工艺陆续拆除,已建及计划中的新装卸工艺如下:(1)已建103 t固定式螺旋自动卸船机:如图2所示,卸船机位于码头上游泊位前方工作平台,结构整体横跨于相邻3#、4#纵梁近似跨中位置。卸船机自重103 t,混凝土实体基础结构尺寸长×宽×高=3.35 m(纵向)×3.6 m(横向)×1.2 m(高),基础浇筑于原码头面。(2)计划中(未建)180 t固定式螺旋自动卸船机:卸船机自重180 t,基础结构尺寸和建设位置未确定,需通过结构安全评估进行确定。

图1 码头剖面图

图2 103 t 卸船机基础位置示意图

码头安全评估计算采用商业水工设计软件进行。依据的主要技术规范为文献[7-10]。按照码头构件实际结构尺寸、地基条件,考虑单一结构段5榀排架建立计算模型。

2装卸工艺基础结构安全评估方法

通过码头现场实地调查、资料收集和实体结构质量检测,显示码头各构件结构尺寸、强度等基本符合原设计情况,结构实体未出现明显病害现象,故本文结构安全评估方法采用通用的基于结构设计规范的结构承载力复核验算法[4]。

2.1 装卸工艺评估的特点

本文高桩框架式码头装卸工艺基础结构安全评估具有明显的自身特点,主要体现在以下三个方面。

(1)高桩框架式码头结构的特点:码头结构构件较多,包括面板、门机梁、纵梁、横梁、连系梁、立柱和桩等;各构件相互连接、相互影响,结构受力复杂,且各构件的工作机制和结构抗力区别较大;外荷载(如装卸工艺)作用力大小、作用方式的差别对构件受力和传力方式影响较大。

(2)装卸工艺基础结构的特点:本文依托工程装卸工艺为固定式结构,结构自重大,下部基础结构与码头面接触面积有限,作用于码头结构上的均布荷载较大。

(3)计算软件的特点:本文采用的承载力复核计算软件缺少在码头面上添加固定式装卸工艺或局部均布荷载的功能,需通过荷载假定和简化的方式在特定构件上以附加荷载的形式进行添加;采用此方法添加装卸工艺荷载,需按受力构件的最不利情况考虑,提高码头结构的安全性。

2.2 评估的基本原则

根据高桩框架式码头结构、装卸工艺和计算软件等特点,装卸工艺基础结构安全评估中选择计算荷载组合、添加荷载方式、复核构件承载力重点、装卸工艺整改和建设位置比选思路等遵循以下基本原则:

(1)直接受装卸工艺基础作用码头构件(直接受力构件)承受的荷载较大,故需重点对其进行承载力复核,当直接受力构件满足承载力要求时,方才进行其它非直接受力构件复核。

(2)直接受力构件受装卸工艺自重影响相对较大,承载力复核按最简单的荷载组合进行:结构自重+卸船机自重(包含基础自重,下同)。

(3)非直接受力构件受装卸工艺自重影响相对较小,承载力复核按复合荷载组合进行:结构自重+卸船机自重(主导可变作用)+流动机械荷载(55 t重车)+船舶系缆力(或撞击力)。

(4)为了使承载力复核结果更有利用结构安全,计算过程中,直接受力构件按完全承受装卸工艺自重的不利情况考虑,荷载分项系数考虑为1.5。

(5)直接受力构件如不满足承载力要求,采用如下两种装卸工艺整改或位置比选思路:①卸船机基础作用位置不变,减少卸船机自重;②改变卸船机基础作用位置,将卸船机自重荷载直接作用于结构抗力更大的构件。

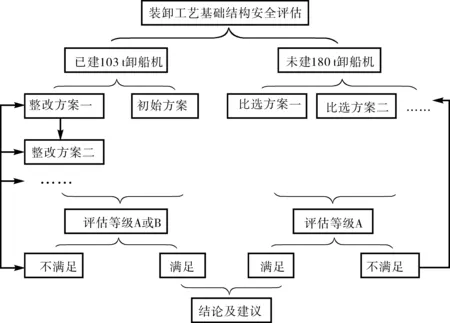

2.3 评估的基本流程

本文算例装卸工艺基础结构安全评估的目的为:(1)对已建装卸工艺的初始状态进行安全评估,如不满足评估等级要求,需提出满足要求的整改方案;(2)为未建装卸工艺提出满足评估等级要求的建设位置。具体需要达到的目标如下:(1)已建103 t卸船机首先按初始状态对结构安全进行评估分级,当评估等级达不到A或B级时,结构安全性不符合国家标准,结构承载力已受到显著或严重的影响,需及时或立即对装卸工艺进行整改,直到达到评估等级要求[2]。同时为了保证结构具有足够承载力,整改后结构安全评估等级应尽量达到A级。(2)为了保证新建装卸工艺基础结构具有足够承载力,未建(计划中)180 t卸船机经采用的比选方案结构安全评估等级应尽量达到A级。根据以上已建和未建装卸工艺的结构安全评估目标,本文开展结构安全评估的基本流程见图3。

图3 结构安全评估基本流程图

3装卸工艺基础结构安全评估计算

3.1 已建103 t卸船机

3.1.1初始方案评估

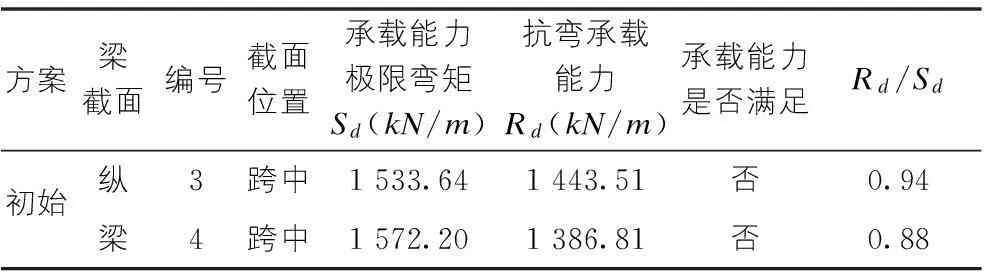

已建卸船机初始状态直接横跨于3#、4#纵梁近似跨中位置,此二梁为直接受力构件。卸船机自重荷载的添加方式如下:卸船机自重1 377.30 kN,按线荷载分别作用于3#、4#纵梁上,线荷载作用长度3.35 m,值205.57 kN/m。结构承载力初步复核结果表明,除3#、4#纵梁跨中弯矩不满足承载力要求外,其它非直接受力构件承载力满足要求。如表1所示,为初始方案中直接受力构件极限跨中弯矩承载力复核结果。表中承载能力极限弯矩为荷载组合下构件承受的作用效应组合弯矩极值,抗弯承载能力为构件现有截面尺寸和配筋情况下实际的结构抗力(下同)。

表1 初始方案3#、4#纵梁弯矩承载力复核结果表

注:式中Rd、Sd分别为结构抗力设计值和作用效应组合值

从表中可知,初始方案中3#、4#纵梁跨中弯矩安全系数Rd/Sd分别为0.94和0.88,结构安全评估等级分别为C级和D级,已严重影响结构承载能力,需立即采取整改措施。

3.1.2整改方案评估

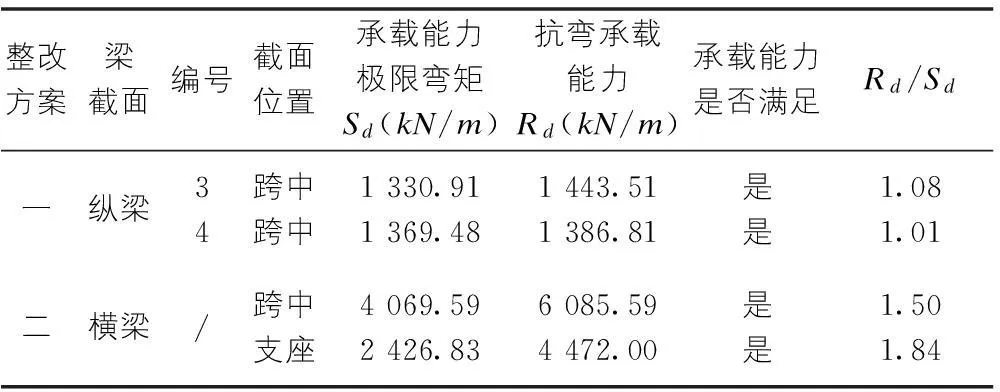

为保证码头结构安全,根据2.2节的整改思路,拟定如下两个整改方案:整改方案一:卸船机基础作用位置不变,自重减为1 174.72 kN,3#、4#纵梁上的线荷载减为175.33 kN/m,直接受力构件仍为3#、4#纵梁;整改方案二:卸船机自重不变,卸船机作用位置平移至邻近横梁上,卸船机自重主要由横梁承担,横梁上线荷载作用宽度3.6 m,值为382.58 kN/m,直接受力构件为横梁。如表2所示,为整改方案直接受力构件极限弯矩承载力复核结果。

表2 整改方案直接受力构件弯矩承载力复核结果表

从表中可知,整改方案一中随着卸船机自重的减小,3#、4#纵梁承载能力极限弯矩随之减小,跨中弯矩安全系数分别提高至1.08和1.01,结构安全评估等级均达到了A级,满足承载力要求,表明只有当卸船机自重不超过117.5 t(1174.72 kN)时,卸船机布置于初始位置结构才可达到结构安全评估A级。整改方案二中由于横梁结构尺寸较大,截面配筋较多,结构抗力较大,故在卸船机基础平移至横梁主要由其承受卸船机自重的情况下,横梁跨中、支座的安全系数可分别达到1.50和1.84,安全评估等级均为A级,满足弯矩承载力要求,且与整改方案一相比,结构安全富余度更高。此外,整改方案一、二中其它梁、板、柱、桩非直接受力构件安全评估等级均为A级,具有足够承载力。

3.2 未建180 t卸船机

3.2.1比选方案拟定

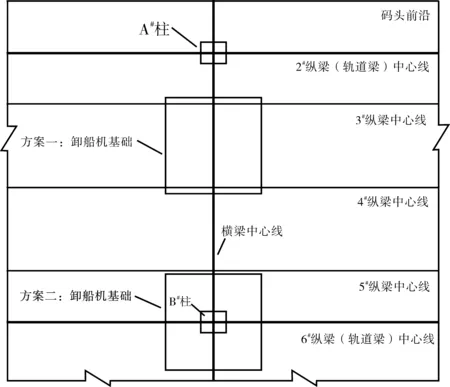

新建卸船机建设位置的选择由设备自身工作特性和码头结构特点决定,根据3.1节安全评估计算结果,180 t卸船机建设位置比选方案的拟定遵循以下原则:(1)103 t卸船机初始方案中结构承载力不满足要求,荷载更大的180 t卸船机不考虑将横跨纵梁跨中位置作为比选方案;(2)103 t卸船机整改方案二满足结构承载力要求,180 t卸船机可考虑将基础布置于横梁作为比选方案;(3)为了减小卸船机自重对纵、横梁的作用,考虑将180 t卸船机基础布置于立柱正中作为比选方案,直接将荷载传递至桩基。

图4 比选方案位置示意图

卸船机自重180 t,参照103 t卸船机基础结构尺寸,新建卸船机的基础结构尺寸设定为长×宽×高=3.75 m×3.75 m×1.2 m,自重40.5 t。根据以上卸船机位置比选的拟定原则,拟定如下两个比选方案(如图4所示):(1)方案一:卸船机基础横向中轴布置于横梁中心线,纵向中轴近似布置于前方承台跨中。卸船机和基础自重2 205.00 kN,基础前后两侧横跨于3#、4#纵梁上,计算时卸船机自重整体按横梁受线荷载的不利情况考虑,线荷载长度3.75 m,值588.00 kN/m,直接受力构件为横梁。(2)方案二:卸船机基础正中心作用于B桩中心,计算时同样整体考虑由横梁承受线荷载,线荷载长度3.75 m,值588.00 kN/m,直接受力构件为横梁和立柱。

3.2.2计算结果分析

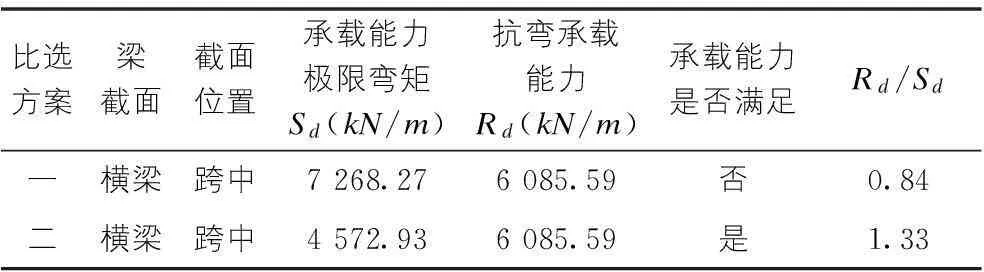

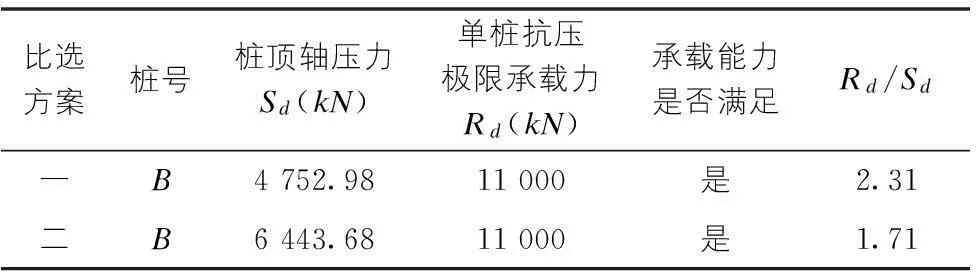

比选方案一、二中结构承载力复核结果表明,除比选方案一横梁跨中弯矩不满足承载力要求外,其它构件承载力均满足要求。如表3、表4所示,分别为比选方案一、二横梁跨中弯矩承载力和B桩竖向承载力的复核结果。

表3 比选方案横梁弯矩承载力复核结果表

表4 比选方案B桩竖向承载力复核结果表

从表中可知,比选方案一中由于卸船机自重主要由横梁直接承担,跨中截面产生的极限弯矩较大,弯矩安全系数0.84,安全评估等级D级,不满足弯矩承载力要求,B桩压载安全系数2.31,满足承载力要求。比选方案二中由于B桩替横梁分担了部分卸船机自重产生的荷载,故相较于比选方案一,横梁产生的极限弯矩减少了37.08%,B桩竖向承载力增加了35.57%,弯矩安全系数提高至1.33,B桩压载安全系数减小至1.71,安全评估等级均为A级,满足承载力要求。为了保证码头结构安全,180 t卸船机建设位置应选择比选方案二。

4结语

(1)本文依托算例现场调查检测结果,以码头通用结构安全评估方法为基础,同时结合高桩码头结构、装卸工艺和计算软件等自身特点,提出了一套实用、简明的高桩码头装卸工艺基础结构安全评估方法,可为高桩码头已建装卸工艺整改和未建装卸工艺建设位置比选提供有效的分析方法。

(2)已建103 t卸船机在现有建设位置下,结构构件安全评估等级D级,不符合国家有关标准要求,需立即采取整改措施。本文提出两个整改方案,结构安全评估等级均可达到A级。改变卸船机位置整改方案与减小卸船机自重整改方案相比,结构安全富裕度更高,建议已建103 t卸船机采用此方案进行整改。

(3)未建180 t卸船机选择建设在B柱正中位置,B柱直接承担了部分卸船机自重荷载,减小了纵、横梁的作用效应组合值,结构安全评估等级可达到A级,且具有一定的安全富裕度,推荐180 t卸船机采用此方案进行建设。

(4)本文研究成果可直接为依托算例工程装卸工艺升级改造提供依据,同时还可为类似工程装卸工艺基础结构安全评估提供参考。

参考文献

[1]邱驹.港口水工建筑物[M].天津大学出版社,2002.

[2]JTJ302-2006,港口水工建筑物检测与评估技术规范[S].

[3]曹建明,崔步红,等.高桩码头检测评估内容的探讨[J].水道港口,2002(6):90-92.

[4]时蓓玲,吴锋,等.高桩码头结构承载力检测与评估方法[J].中国港湾建设,2009(2):1-2;44.

[5]秦网根,方海东,等.在役高桩码头结构物的检测与评估[J].水运工程,2012(1):69-73.

[6]王元站,刘翰琪,等.高桩码头整体安全度定量分级方法[J].工程力学,2014(10):92-99.

[7]JTS167-1-2010,高桩码头设计与施工规范[S].

[8]JTS151-2011,水运工程混凝土结构设计规范[S].

[9]JTS144-1-2010,港口工程荷载规范[S].

[10]JTS167-4-2012,港口工程桩基规范[S].

Discussions on Infrastructure Safety Assessment Method for Loading and Unloading Technology of High-pile Wharf

HU Shi-long,LIU Le-ping,ZHANG Jian-qiu,TANG Jin-ping

(Guangxi Transportation Research Institute,Nanning,Guangxi,530007)

Abstract:Relying on loading & unloading technology upgrading project of a high-pile wharf,based on general structural safety assessment methods,and combined with high-pile wharf structure,loading and unloading technology,computing and other features,this article put forward a set of practical and con-cise infrastructure safety assessment methods for loading and unloading processes of high-pile wharf.As shown by engineering assessment examples,the initial assessment level for the infrastructure of completed ship unloader is Level D,but after moving the ship unloader base position to the adjacent beams,its structural assessment level can reach Level A,thus it is recommended to use this program for unloader rectification;when the construction place of un-built ship unloader is located in the middle of columns,its structural assessment level can reach Level A,the unloader shall use this program for con-struction.The research results can provide the basis for this project and provide the reference for similar projects.

Keywords:Hydraulic structure;High-pile wharf;Loading and unloading technology;Assessment;Safety;Method

文章编号:1673-4874(2015)12-0074-06

中图分类号:U656.1+13

文献标识码:A

DOI:10.13282/j.cnki.wccst.2015.12.017

作者简介

收稿日期:2015-11-19 2015-11-10