二氧化硅气凝胶的研究现状及应用前景

孙 达 周长灵 陈恒 隋学叶 刘福田

(1济南大学材料科学与工程学院,济南 250022;2山东工业陶瓷研究设计院有限公司,淄博 255031)

二氧化硅气凝胶的研究现状及应用前景

孙达1周长灵2陈恒1隋学叶2刘福田1

(1济南大学材料科学与工程学院,济南 250022;2山东工业陶瓷研究设计院有限公司,淄博 255031)

摘要:二氧化硅气凝胶由于其特殊的网络结构使其具有密度小、隔热性好、孔隙率高、比表面积大、传声速率低等优良性能。从1931年开始,经过广大研究者几十年的深入研究,二氧化硅气凝胶有了更广阔的发展。本文介绍了以不同原料制备二氧化硅气凝胶的方法,论述了二氧化硅气凝胶的干燥技术,概述了二氧化硅气凝胶的改性措施;分析了二氧化硅气凝胶的应用前景。

关键词:二氧化硅气凝胶;制备;改性;应用前景

随着世界范围内的能源紧缺以及能源不规范利用所带来的环境问题,资源、能源和环境成为制约当今人类社会和经济可持续发展的三大考验。节能,降耗,减排是实现社会和经济可持续发展的有效途径。除了能源的高效转化及可再生能源的合理开发外,充分提高能源的利用效率也是节能的关键。隔热材料可有效减少热量在产生、输送、储存和使用等过程中的热量损失,被广泛应用于建筑、化工、电子、服装、航空航天等领域,已成为提高能量利用效率和实现节能降耗减排的重要途径[1]。因此,研究新型轻质、高效和结构稳定的隔热材料,对于实现资源和能源的高效利用、节能降耗减排以及人类环境和社会的可持续发展具有非常重要的意义。

气凝胶是一种高效隔热材料,它是低密度纳米多孔非晶态材料,具有连续的三维网络结构。1931年美国斯坦福大学的Kistler通过水解水玻璃的方法制得了SiO2气凝胶,但由于这种方法的制备工艺复杂和产品杂质多而未得到发展。直到20世纪80年代以后,随着溶胶-凝胶研究方法的深入开展和干燥技术的逐步完善,气凝胶的固体微粒更细化,微孔分布更均匀,从而使气凝胶材料的密度更低,孔隙率更高,而强度显著提高。

1二氧化硅气凝胶的制备

1.1 以水玻璃为源制备二氧化硅气凝胶

水玻璃是由碱金属氧化物和二氧化硅结合而成的可溶性碱金属硅酸盐,又称泡花碱。根据碱金属的种类水玻璃可分为两类:钠水玻璃和钾水玻璃,其分子式分别为Na2O·nSiO2和K2O·nSiO2。其中的系数n称为水玻璃模数,是水玻璃中氧化硅和碱金属氧化物的分子比(或摩尔比)。用价格低廉的硅源制备气凝胶是目前SiO2气凝胶研究的主要发展方向。国内外的许多研究者大多采用比较廉价的水玻璃为原料制备SiO2气凝胶。但是,用水玻璃制备的气凝胶中含有大量NaCl等杂质,影响了气凝胶纯度,需要大量的溶剂洗涤和置换去除,并延长了制备周期。水玻璃与盐酸反应制备气凝胶过程[2,3]如下:

首先是水解反应:

Na2O+2HCl=2NaCl+H2O

(1)

SiO2+6HCl=H2(SiCl6)+2H2O

(2)

H2(SiCl6)+4H2O=H4SiO4+6HCl

(3)

(2),(3)相当于水解反应:SiO2+4H2O=H4SiO4

其次是缩聚反应:

通过上式可以看出,在水玻璃制备气凝胶的过程中会产生Na盐杂质,加大了后续除杂工作量。Ziegler等[4]以水玻璃为源制备得到水凝胶后,采用大量去离子水洗涤去除NaCl,然后用异丙醇置换水凝胶中的水,直至水的含量小于0.1v%,最后超临界干燥制得二氧化硅气凝胶。Herrmann等[5]以水玻璃制备水凝胶后,同样用大量去离子水洗涤去除NaCl,再分别用乙醇、丙酮和烷烃进一步进行溶剂交换,经过超临界干燥,制得二氧化硅气凝胶。杨海龙等[6]以廉价水玻璃为硅源,经溶胶-凝胶工艺和超临界干燥技术,制得了平均孔径尺寸为6.3nm,比表面积为297.7m2/g 的SiO2气凝胶。其研究还表明,成胶时间随稀释剂用量(水或无水乙醇)的减少和温度的升高而缩短,但随NH3·H2O添加量的增加先缩短后延长,并且以无水乙醇为稀释剂时较以水为稀释剂用时更短。

1.2 以硅溶胶为源制备二氧化硅气凝胶

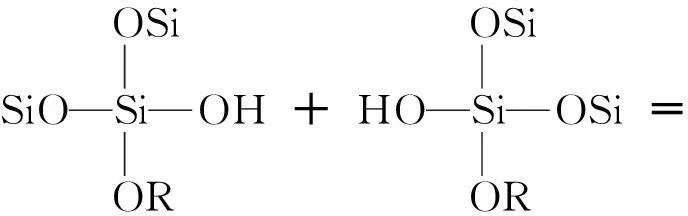

硅溶胶通常是指粒径在纳米量级(5~100nm)的球形SiO2颗粒均匀分散于水中形成的胶体溶液,胶态SiO2是由无序排列的硅氧四面体组成,粒子的内部结构为硅氧硅键(-Si-O-Si-),处于SiO2颗粒表面的Si原子上键合着多个活性OH[7],因此表面层为硅羟基[-SiOH,-Si(OH)2]。因为粒子表面的硅羟基具有很高的活性[8],所以硅溶胶在一定的条件下会产生聚合作用。影响硅溶胶胶凝作用的因素有SiO2浓度、温度、电解质、水溶性有机物(如醇类、酮类等)以及pH等[9]。因此,当以上因素适宜时,SiO2颗粒表面OH很容易聚合,形成凝胶。其反应[10]如下。

其中,R代表H或Si。

甘礼华等[11]用廉价的硅溶胶为原料,以非超临界干燥技术最终制得了块状气凝胶。所制得SiO2气凝胶的密度为200~400kg/m3,比表面积为250~300m2/g,孔径尺寸为11~20nm,孔隙率在91%左右。该气凝胶的外观状态与以正硅酸乙酯为原料制得的完全一致,其微观结构也相当好,直径和孔分布均匀。其研究结果还表明,溶液的配比和pH对凝胶过程和气凝胶样品的密度有明显影响。赵大方等[12]以自制的硅溶胶为原料,通过三甲基氯硅烷(TMCS)/六甲基二硅氧烷混合液对制得的水凝胶进行表面改性,用乙醇洗涤后,在常压条件下,干燥制得疏水的SiO2气凝胶。其研究表明,当溶胶液pH值从3变到5,制得的气凝胶的密度随pH值的增大逐渐减小,到最低点后又有所增大,而气凝胶的比表面积则呈相反的变化趋势。当改性剂TMCS/H2O的摩尔比大于0.1时,可制得疏水气凝胶;当该摩尔比大于0.2后,气凝胶的密度和疏水性变化不大。所制备的气凝胶的密度和比表面积分别在100~160kg/m3和539~720m2/g。

1.3 以硅醇盐为源制备二氧化硅气凝胶

硅醇盐(Si(OR)4)作为硅源,虽然可以制备形貌与性能良好的SiO2气凝胶,但由于硅醇盐价格昂贵,且具有一定毒性,一般来说只适合于高端SiO2气凝胶的制备。对于硅气凝胶前驱体Si(OR)4,当R是甲基CH3时,被称为四甲氧基硅烷(TMOS);当R是乙基C2H5时,被称为四乙氧基硅烷(TEOS)。Si(OR)4前驱体的水解与聚合是制备硅气凝胶的基础。Si(OR)4中的Si原子带部分正电荷,会产生相互排斥作用,因此Si醇盐的水解与聚合会非常慢,需要用带有强负电荷的碱(如OH-和F-等)或带有强正电荷的酸(H+)催化[13,14]。以硅醇盐制备二氧化硅气凝胶反应[15]如下:

水解反应:

Si(OR)4+4H2O→Si(OH)4+4ROH

其中R代表烷基(CH3,C2H5,C3H7等)。

硅酸缩聚反应:

硅酸缩聚后生成了以硅氧键(-Si-O-Si-)为主体的聚合物,并相互交联形成具有三维网络结构的醇凝胶。在醇凝胶中,硅氧键构成了SiO2气凝胶的骨架,骨架之间存在着大量的孔隙,孔隙中填充着无水乙醇、水等溶液。Nicolaon G A等[16]以TMOS为硅源,以甲醇为溶剂,通过溶胶-凝胶法和超临界干燥工艺制得SiO2气凝胶。以TMOS为硅源,不会像以水玻璃为硅源那样需要乙醇等的交换过程,另外,由于凝胶中不存在无机盐,故无水洗过程,可显著缩短气凝胶的制备时间,且产品纯度高。但由于甲醇和TMOS具有毒性,人们致力于寻找更安全的原料。Pradip等[17]以TEOS为硅源,采用溶胶-凝胶酸碱两步法和常压干燥工艺,制备出具有高比表面积(1108m2/g)的二氧化硅气凝胶。此方法避免了甲醇和TMOS的毒性问题,工艺过程相对简单,易形成块体气凝胶,还能降低成本。Wagh等[18]利用不同硅源TMOS,TEOS,PEDS(多聚硅氧烷)分别制备SiO2气凝胶,其研究发现,以TMOS、PEDS为硅源可以获得孔径小、孔洞结构更为规则的气凝胶,比表面积分别为1000m2/g,1100m2/g;以TEOS为硅源制备的气凝胶比表面积为800m2/g。造成这种结果的原因是,前两者的网络结构是由较小的SiO2颗粒构成,结构疏松,比表面积大;后者的网络结构是由较大的SiO2颗粒构成,结构致密化,比表面积小。

2二氧化硅气凝胶的干燥

2.1 干燥机理

结合干燥的传质过程讨论凝胶收缩及变形的推动力。液体蒸发使固体相暴露出来,固-液界面被能量更高的固-气界面取代,为阻止体系能量增加,孔内液体将向外流动覆盖固-气界面。而由于蒸发使液体体积减少,因此气-液界面必须弯曲才能使液体覆盖固-气界面[19],弯曲液面导致了毛细管力存在。假设凝胶的孔为圆柱孔,根据杨-拉普拉斯公式可知,毛细孔中液体弯液面的附加压力可表达为[15,20,21]:

P = -2γcosθ/rm

式中γ为气-液界面能;θ为接触角;rm为孔半径。张力P作用于液体,使液体产生压缩压力,导致凝胶网络收缩。由上式可知:(1)增加毛细管半径;(2)增大接触角,(3)减少溶剂的表面张力等技术手段均可达到减小张力的目的[22],这些为开发新的干燥方法提供了理论依据。

2.2 干燥方法

2.2.1超临界干燥

超临界干燥技术是防止干燥过程中凝胶破裂的最有效方法之一,此技术旨在通过对压力和温度的控制,使溶剂在干燥过程中达到其本身的临界点,完成液相至气相的超临界转变。由于干燥过程中的溶剂无明显表面张力,在湿凝胶向气凝胶转变的过程中,可以避免或减少干燥时因溶剂表面张力导致的体积大幅收缩和开裂,从而制得保持湿凝胶原有形状和结构的气凝胶[23]。1931年Kistlers使用的就是超临界干燥技术,目前仍广泛应用于SiO2气凝胶制备。但是,超临界干燥也存在许多不足之处。由于高温高压和有机溶剂的易燃性,超临界干燥存在很大危险性,设备昂贵且复杂,难以进行连续性及规模化生产[24]。

2.2.2常压干燥

超临界干燥技术可以保证所制备气凝胶的良好结构和高性能,但由于该技术固有的缺点难以克服,常压及低于临界条件的干燥技术引起了广泛的重视。与超临界干燥相比,常压干燥设备简单、便宜,只要技术成熟,即能进行连续性及规模化生产[25]。但是,常压干燥时,孔隙中流体的迁移会使液体产生毛细管力,从而导致气凝胶结构的收缩和坍塌[26,27]。主要通过以下措施来解决[28,29]:(1)提高凝胶网络结构强度;(2)改善凝胶中孔洞的均匀性;(3)对凝胶进行表面修饰处理;(4)采用低表面张力的溶剂。例如,Shlyakhtina等[30]以TEOS为硅源,异丙醇为溶剂,将凝胶中的异丙醇用正丁醇置换,凝胶表面用含有TMCS的正丁醇溶液改性,然后,在常压干燥下,制得透明、无裂纹且不同形状的气凝胶。刘世明等[31]采用逐级改性的方法对凝胶表面进行改性,再通过常压干燥制备出了疏水性和热稳定性均良好的SiO2气凝胶。

2.2.3冷冻干燥

冷冻干燥技术是真空技术与低温技术的结合。一般采用冷冻干燥法要经过四个步骤:制取前驱体溶液或溶胶、前驱体溶液或溶胶的冻结、冻结物的冷冻干燥和干燥物的热处理[32]。从理论上分析,冷冻干燥可以在很大程度上解决干燥过程中粒子团聚的问题。冷冻干燥在低温、负压下使冻成固相的溶剂升华,达到排除溶剂的目的。由于溶剂被冻结,与胶体颗粒连在一起,气液界面不再存在,毛细管力大大减小,从而有效避免了团聚现象[33]。冷冻干燥法充分利用了溶剂的特性,当溶剂冻成固态时,其体积膨胀,使得原先彼此相互靠近的凝胶粒子适当分开,利于克服干燥收缩现象。但是,冷冻干燥也有许多缺点,如干燥周期长,孔隙溶剂的冷冻膨胀在一定程度上会导致网络结构损坏等[34]。

3二氧化硅气凝胶的改性

3.1 二氧化硅气凝胶疏水改性

影响二氧化硅气凝胶隔热性能的一个重要因素就是其吸水性。正常情况下,水的导热系数远大于空气。二氧化硅气凝胶在吸水以后会大大降低其隔热性能。这是因为在SiO2气凝胶孔洞内表面,有大量的硅羟基存在,当其与空气中的水接触时会吸附水分使气凝胶开裂、结构坍塌、粉化,导致气凝胶的性能严重下降。因此,为使气凝胶孔洞内表面获得疏水基,需寻找一种基团取代羟基中的H,对气凝胶的表面进行修饰。通过调节和控制表面羟基的数量和表面电性,使凝胶内表面具有一定的疏水性。对气凝胶进行表面修饰,可使气凝胶在干燥过程中减小毛细管力,使气凝胶保持原原湿凝胶的网络骨架结构[35],保证产品的性能,提高产品的应用价值。

孙骐等[36]以浓度为10%的三甲基氯硅烷溶液为表面修饰液,对气凝胶膜层进行表面修饰处理,得到了具有明显疏水效果的SiO2气凝胶薄膜。为了最大限度地将SiO2气凝胶表面的羟基基团取代。邓忠生等[20]以多聚硅为硅源,二甲基二乙氧基硅烷为表面修饰剂,利用溶胶-凝胶法和超临界干燥技术制备出了疏水效果更明显的SiO2气凝胶。刘洋等[37]以正硅酸四乙酯为前驱体,盐酸和氨水为催化剂,采用溶胶-凝胶法制得SiO2醇凝胶,再利用三甲基氯硅烷和正己烷对醇凝胶进行表面改性,最后,在常压干燥下,制得疏水性SiO2气凝胶。所得SiO2气凝胶比表面积达900m2/g,密度小于200kg/m3,并且具有优异的疏水性。Rao和Kulkami等[38,39]采用超临界干燥技术,分别以正硅酸乙酯、正硅酸甲酯和水玻璃为硅源,并分别采用三羟甲基甲胺、三甲基氯硅烷、六甲基二硅氧烷和六甲基二硅氮烷等表面改性剂,对亲水凝胶进行疏水改性,制得疏水二氧化硅气凝胶。其研究表明,当以正硅酸乙酯为硅源,三甲基氯硅烷为疏水改性剂时,疏水二氧化硅气凝胶的密度为430kg/m3,比表面积为970m2/g;当以正硅酸甲酯为硅源,三甲基氯硅烷为疏水改性剂时,疏水二氧化硅气凝胶的密度为310kg/m3,比表面积为677m2/g;而以水玻璃为硅源,六甲基二硅氮烷为疏水改性剂时,疏水二氧化硅气凝胶的密度为315kg/m3,比表面积为740m2/g。

3.2 二氧化硅气凝胶柔韧改性

普通的气凝胶的脆性很大,容易磨损和破碎,使其结构发生破坏,失去其原有的性能,从而严重限制了气凝胶的规模化应用。目前气凝胶材料的研究热点之一就是制备具有优良柔韧性的气凝胶,改善其力学性能,增加其实用性。柔韧性二氧化硅气凝胶是在传统二氧化硅气凝胶制备工艺的基础上,通过改进原料和优化制备工艺参数而发展起来的。方法主要有两种:

(1)采用新的前驱体。Rao等[40]以甲基三甲氧基硅烷(MTMS)为前驱体,以甲醇(MeOH)作为溶剂,草酸和氨水分别作为催化剂,采用溶胶-凝胶法和超临界干燥工艺制备出了具有优良柔韧性的二氧化硅气凝胶。其研究表明,当MeOH/MTMS的摩尔比由14增加到35时,所制备气凝胶的密度由100kg/m3降至40kg/m3,杨氏模量由14.11×104N/m2降至3.43×104N/m2。Nadargi等[41]以甲基三乙氧基硅烷(MTES)为前驱体,甲醇为溶剂,草酸和氨水分别作为催化剂,采用溶胶-凝胶法并结合超临界干燥工艺,制备出了具有优良柔韧性的二氧化硅气凝胶。当MeOH/MTES的摩尔比为19.35时,杨氏模量可以达到3.95×104N/m2。低的杨氏模量使得气凝胶具有优良的柔韧性。

(2)采用交联剂交联湿凝胶。Zhang等[42]采用以正硅酸甲酯(TMOS)为前驱体,以甲醇为溶剂,硝酸和氨水分别作为催化剂,采用溶胶-凝胶法制备出了湿凝胶,将湿凝胶体系老化一定时间后,向体系中加入溶有二异氰酸酯的溶液,混合均匀后,在一定温度下反应48h,然后,进行溶剂置换,再进行超临界干燥,就制得了二异氰酸酯交联的块状二氧化硅气凝胶。相比于未发生交联的气凝胶,这种交联的气凝胶可以承受300多倍的弯曲应力,吸湿性降低了10倍,而密度仅仅增加了3倍多。Leventis等[43]以正硅酸甲酯为前驱体,将一定量的正硅酸甲酯溶于甲醇形成溶液,再加入事先制得的氨水与甲醇的混合溶液,得到湿凝胶。将湿凝胶静置进行老化处理,然后,依次加入甲醇、碳酸丙烯酯、碳酸丙烯酯与二异氰酸酯两者的混合溶,将混合体系加热至100℃反应3天后,冷却至室温,将制得的凝胶用碳酸丙烯酯、一定体积比的碳酸丙烯酯与丙酮的混合溶液、丙酮依次洗涤,然后将凝胶进行超临界干燥,制得增强的块状气凝胶,这种交联的气凝胶的强度提高了100多倍。

3.3 二氧化硅气凝胶掺杂改性

在块状气凝胶纳米孔洞中掺入纳米尺度的金属或非金属颗粒,可形成掺杂气凝胶。在掺杂气凝胶中,颗粒呈弥散分布,互不连接,由于气凝胶与掺杂颗粒界面处的相互作用,可显著改变颗粒的性质[44]。制备掺杂二氧化硅气凝胶的方法有两种:一是浸渍法,即将制备好的气凝胶浸泡于含金属离子的溶液中,使离子渗透或扩散到二氧化硅网络中,经干燥后制得掺杂气凝胶材料,这种方法适合金属掺杂;二是原位法,即将盐溶液加入到硅溶胶的溶胶-凝胶体系中,经溶胶-凝胶过程后形成掺杂的湿凝胶,再经过超临界干燥制得掺杂气凝胶材料,这种方法适合非金属掺杂。

Owens等[45]通过超临界干燥技术制备了掺有金属铜和钒的二氧化硅气凝胶,并讨论了该气凝胶在NOx等气体脱除方面的应用,其研究结果表明,掺有两种及以上金属的气凝胶比仅掺杂一种金属的气凝胶具有更好的稳定性。王珏等[46]以正硅酸甲酯为硅源,以TiO2及玻璃纤维为掺杂剂,采用超临界干燥法制备出了掺杂型二氧化硅气凝胶,结果表明,掺杂质量分数为20%,密度为260kg/m3的掺杂型气凝胶,在常压500℃的条件下总热导率仅为0.038W/(m·K),说明掺杂TiO2后进一步降低了气凝胶的辐射热传导。

3.4 二氧化硅气凝胶的纤维复合

低导热系数、耐高温、高气孔率等优良性能使SiO2气凝胶得到广泛应用,增强增韧后的气凝胶可以克服强度低、韧性差等缺点,应用范围将会更广[47]。纤维增强SiO2气凝胶的典型工艺过程为:采用溶胶-凝胶法制备SiO2溶胶,把纤维制成纤维预制件,再将SiO2溶胶充满纤维预制件中,经过凝胶陈化、干燥过程而得到纤维增强SiO2气凝胶复合材料。在纤维增强SiO2气凝胶复合材料中,存在以下四种增韧机制[48]:

(1)裂纹弯曲和偏转。纤维周围存在应力场,基体中的裂纹一般难以穿过纤维,易绕过纤维并贴近纤维表面扩展,即裂纹发生偏转。偏转后裂纹受的拉应力往往低于偏转前,而且裂纹的扩展路径增长,裂纹扩展中需要更多的能量,从而起到增韧的作用。

(2)纤维脱粘。纤维脱粘产生新表面,此过程需要能量,达到增韧的效果。

(3)纤维拔出。纤维拔出指靠近裂纹尖端的纤维在外力作用下沿着与基体界面滑出的现象,发生在纤维脱粘之后。纤维拔出会使裂纹尖端应力松弛,微裂纹增多,减缓裂纹的扩展。而且,纤维拔出需要外力做功,起到增韧的作用。纤维拔出是纤维增强复合材料最主要的能量吸收机制。

(4)纤维桥接。裂纹扩展时,紧靠裂纹尖端的纤维在裂纹两边搭起小桥,连结裂纹的两边,这会在裂纹表面产生一个压应力,以抵消外加应力的作用,阻止裂纹进一步扩展,起到增韧的作用。

董志军等[49]采用莫来石纤维为增强剂,采用HF为催化剂,制得了莫来石纤维增强SiO2气凝胶隔热复合材料,其密度为0.1~0.3g/cm3,导热系数为0.03W/(m·K),纤维增强SiO2气凝胶隔热复合材料与SiO2气凝胶相比,复合材料的力学性能有了很大的提高。Deng等[50]在气凝胶中添加陶瓷纤维,制得的气凝胶材料弯曲强度达0.125MPa,比纯气凝胶(0.018MPa)提高了近6倍,同时材料的收缩率仅为4%。Karout等[51]把碳纤维或石英纤维毡制备成纤维预制件,得到一个良好的支撑结构,再将氧化硅溶胶浸渍到纤维预制件,制得了一定强度的可重复使用的气凝胶复合材料,而且,这种材料由于纤维的支撑作用,可以起到抑制气凝胶收缩的效果。

4二氧化硅气凝胶的应用前景

4.1 保温隔热

保温隔热是SiO2气凝胶的典型应用,目前仍受研究者热切关注。气凝胶保温隔热材料的隔热机理[52]为:

(1)对流:当气凝胶材料中的气孔直径小于空气分子的平均自由程(70nm)时,气孔内的空气分子就失去自由流动的能力,附着在气孔壁上,这时材料处于近似真空状态。

(2)辐射:由于气凝胶内的气孔均为纳米级气孔,再加材料本身极低的体积密度,使材料内部气孔壁数目趋于“无穷多”,对于每一个气孔壁来说都有遮热板的作用,因而产生近于“无穷多遮热板”的效应,从而使辐射传热下降到近乎最低极限。

(3)热传导:由于无穷多纳米孔的存在,热流在固体中就只能沿着气孔壁传递,无穷多的气孔壁构成了“无穷长路径”效应,使得固体热传导的能力下降到接近最低极限。

SiO2气凝胶的导热率低于0.02W/(m·K),甚至达到0.013W/(m·K),比空气的0.023W/(m·K)更低。SiO2气凝胶是目前隔热性能最好的固态材料。其具体应用涵盖科研、工业、国防等保温隔热场合,尤其是航空航天和航海领域,同时,还可用于民用和工业的多种领域,如隔热玻璃、隔热墙体、衣物保暖、冰箱隔热、管道保温,乃至提高太阳能集热器的效率等[53]。Jensen等[54]利用多孔硅气凝胶填充玻璃中间层使其隔热性能更好,从而展示了硅气凝胶窗广阔的市场前景。倪星元等[55]制得金属铝膜与SiO2气凝胶复合的保温隔热薄膜,使其保温隔热效果提高了5倍。

4.2 催化剂和催化剂载体

Kistler在首次制备出SiO2气凝胶后不久,就指出气凝胶因其高的孔隙率和大的比表面积以及开口的孔结构,在催化剂和催化剂载体方面具有潜在的应用价值。但是,其很小的热导率和低的渗透性影响了气凝胶在催化反应中的传热和传质,而使其应用受到很大限制。随着研究的不断深入,SiO2气凝胶的传热性得到改善,强度得到提高,才使气凝胶被大量应用于催化剂和催化剂载体。例如,通过混合TiO2和SiO2溶胶或者共水解钛、硅的金属醇盐等方法可以制得TiO2-SiO2气凝胶。SiO2的添加使TiO2-SiO2气凝胶的比表面积、吸附性能和光催化活性都得到提高[46]。

4.3 声学延迟

由于SiO2气凝胶独特的纳米多孔结构,声音在孔洞内部传播时能量损失较大,使声波振幅减小,声速减慢,而且在目前的固体材料中,气凝胶具有较低的声传播速率(仅为100m/s)、声阻抗可变范围较大(Z=103~107kg/(m2·s))等特点。因此,SiO2气凝胶是一种理想的声学延迟材料,具有耐高温、抗老化、耐烛等优点。目前,SiO2气凝胶在隔音窗户、声学仪器、超声探测器等方面得到了广泛应用[32]。

4.4 集成电路

集成电路的衬底材料是影响其运行速度的关键之一,目前所用衬底材料为氧化铝陶瓷,它的介电常数较高,虽然人们试图用低介电常数的高分子材料(如聚酰亚胺)替代,但会带来热应力问题。SiO2气凝胶膜的介电常数很低(1~2),击穿电压高,而且膨胀系数与硅材料接近,热稳定好,应用到集成电路中,可有效降低互连延迟、串扰和能耗,有望将运算速度提高3倍。但目前膜的吸湿性、漏电流和开裂仍是需要解决的问题[56]。

5结论

SiO2气凝胶是一种结构特殊的纳米材料,在众多方面有着广泛的应用前景,随着人们对其性质的深入了解和制备工艺的完善,必然会在未来的材料发展中占得重要地位。经过80多年的发展,SiO2气凝胶材料已经逐渐从实验室的研发阶段步入工业化应用阶段,虽然价格昂贵,应用规模有限,但在民用、航天、军事等高技术领域的应用目前是无法取代的。对于SiO2气凝胶的进一步发展,低成本、规模化、轻量化、复合化和柔性化将是主要方向。

参考文献

[1]谢文丁. 绝热材料与绝热工程[M]. 北京, 国防工业出版社, 2006:10-18.

[2]沈军, 王际超, 倪星元, 等. 以水玻璃为源常压制备高保温二氧化硅气凝胶[J]. 功能材料, 2009, 1(40):149-151.

[3]王芳, 李瑞菲, 逄艳, 等. 工业水玻璃制备疏水性SiO2气凝胶[J]. 材料导报, 2011, 25(3):107-111.

[4]Ziegler F. Hydrophobic silica aerogels[P].US paten, 5738801, 1998.

[5]Herrmann G. On the way to commercial production of silica aerogel[J]. Journal of Non-Crystalline Solids, 1995, 186:380-387.

[6]杨海龙, 倪文. 水玻璃制备纳米孔SiO2气凝胶块体材料的研究[J]. 功能材料, 2008, 9(39):1525-1531.

[7]戴安邦, 陈荣三. 硅酸及其盐的研究[J]. 化学学报, 1982, 40(8):767.

[8]杨丽静, 田辉平, 龙军, 等. 碱性硅溶胶稳定性的研究[J]. 石油炼制与化工, 2010, 41(6):12-16.

[9]沈忠, 王果庭. 胶体与表面化学[M]. 第二版. 北京:化学工业出版社, 2004:144-146.

[10]卢斌, 孙俊艳, 魏琪青, 等. 酸种类对以硅溶胶为原料、常压制备的SiO2气凝胶性能的影响[J]. 硅酸盐学报, 2013, 41(2):153-157.

[11]甘礼华, 陈龙武, 张宇星. 非超临界干燥法制备Si02气凝胶[J]. 物理化学学报, 2003, 19(6):503-508.

[12]赵大方, 陈一民. 疏水SiO2气凝胶的低成本制备[J]. 硅酸盐学报, 2004, 32(5):548-552.

[13]程学礼. 硅、铝醇盐水解聚合机理的理论研究[D]. 山东, 山东大学, 2012.

[14]王妮, 任洪波. 不同硅源制备二氧化硅气凝胶的研究进展[J]. 材料导报, 2014, 28(1):42-45.

[15]廖云丹. 纤维增强SiO2气凝胶隔热复合材料的可控制备及性能优化研究[D]. 广东, 广州大学, 2012.

[16]Nicolaon G A, Teichner S J. Preparation of silica aerogels from methylorthosilicate in alcoholic medium and their properties[J]. Bulletin de la Societe Chimique de France, 1968, 5:1906.

[17]Pradip B. Sarawade.High specific surface area TEOS-based aerogels with large pore volume prepared at an ambient pressure[J]. Journal of Applied Surface Science, 2007, 254:574-579.

[18]Wagh P B, Begag R, et al. Comparison of some physical properties of silica aerogel monoliths synthesized by different precursors[J]. Mater Chem Phys, 1999, 57(5):214.

[19]Morris, Catherine A. Silica sol as a nanoglue:flexible synthesis of composite aerogels[J]. Science, 1999, 4:23.

[20]陈福, 武丽华, 赵恩录, 等. SiO2气凝胶的研究进展[J]. 玻璃, 2008, 1:4.

[21]王宝和, 李群. 气凝胶制备的干燥技术[J]. 干燥技术与设备, 2013, 11(4):19.

[22]Ben M, Gauthier A. Fast supercritical extraction technique for aerogel fabrication[J]. Non-Crystalline Solids, 2004, 3(50):238-243.

[23]Wang B H, Zhang W B, Zhang W, et al. Progress in dring technology for nanomaterials[J]. Drying Technology, 2005, 23(1-2):7-23.

[24]Arnaud Rigacci. Drying of silica gels to obtain aerogels:phenomenology and basic techniques[J]. Journal of Drying Technology, 2003, 21(4):593-628.

[25]沈军, 连娅, 祖国庆, 等. 气凝胶低成本制备及其在建筑保温领域中的应用[J]. 功能材料, 2015, 7(46):2.

[26]陈龙武, 张宇星. 气凝胶的非超临界干燥制备技术[J]. 实验室研究与探索, 2001, 20(6):54-57.

[27]高桂梅. 干燥方式对油页岩灰渣制备SiO2气凝胶性质的影响[J]. 环境工程, 2014, 32:645-651.

[28]陈力飚, 叶钊. 凝胶的干燥[J]. 福建化工, 2002,2:20-24.

[29]姚兰芳, 沈军. 常压下低折射率纳米多孔二氧化硅薄膜的制备[J]. 同济大学学报(自然科学版), 2003,23(9):1123-1126.

[30]Shlyakhtina A V, Young-Jei O. Transparent SiO2aerogels prepared by ambient pressure drying with ternary azeotropes as components of pore fluid[J].Journal of Non-Crystalline Solids, 2008, 354:1633-1642.

[31]刘世明, 曾令可. SiO2气凝胶常压干燥制备及性能分析[J]. 中国陶瓷, 2008, 44(10):30-32.

[32]左小荣. 常压干燥制备二氧化硅气凝胶的工艺研究[D]. 湖南, 中南林业科技大学, 2013.

[33]刘祥志, 朴玲钰, 毛立娟, 等. 真空冷冻干燥制备高比表面积纳米氧化铝[J]. 物理化学学报, 2010, 26(4):1171-1176.

[34]Fabio E, Machado.Preparation of zinc oxide nanopowder by freeze-drying[J]. Journal of Metastable and Nanocrystalline Matertals, 2001, 4:71-76.

[35]杨凯, 庞佳伟. 二氧化硅气凝胶改性方法及研究进展[J]. 北京理工大学学报, 2009, 29(9):833-834.

[36]孙骐, 吴广明. 疏水型SiO2气凝胶薄膜的制备[J]. 功能材料, 2002, 33(4):430-434.

[37]刘洋, 张毅, 李东旭. 常压干燥制备疏水性SiO2气凝胶[J]. 功能材料, 2015, 5(46):132-134.

[38]Rao A V, Kulkami, Amalnerkar D. Superhydrophobic silica aerogels based on methyltrimethoxysilane Precursor[J]. Journal of Non-Crystalline Solids, 2003, 330:187-195.

[39]Rao A V, Kulkami, Seth T. Surface chemieal modification of silica aerogels using various alkyl-alkoxy/chloro silanes[J]. Applied Surface Scienee, 2003,206:262-270.

[40]Rao A V, Bhagat S D, Hlirashima H. Sythesis of flexible silica aerogels using methyltrimethoxysilane(MTMS) precursor[J]. Journal of Colloid and Interface Scienee, 2006, 300:279-285.

[41]Nadargi D Y, Latthe S S, Hlirashima H, Rao A V. Studies on rheological properties of methyltriethoxysilane(MTES) based flexible superhydrophobic silica aerogels[J]. Microporous and Mesoporous Materials, 2009, 117:617-626.

[42]Zhang G, Dass, et al. Isocyanate-crosslinked silica aerogel monoliths: preparation and characterization[J]. Journal of Non-Crystalline Solids, 2004, 350:152-164.

[43]Leventis N, Sotiriou-Leventis C, et al. Nanoengineering strong silica aerogels [J]. Nano Letters, 2002, 2:957-960.

[44]Hajar M, Luisa D, Antonio P. An overview on silica aerogels synthesis and different mechanical reinforcing strategies[J]. Journal of Non-Crystalline Solids, 2014, 385:55-74.

[45]Owens L, Tillotson T M. Characterization of vanadium/silica and copper/silica aerogel eatalysts[J]. Journal of Non-Crystalline Solids, 1995, 186:177-183.

[46]王珏, 沈军, 邓忠生, 等. 一种新型保温材料-掺杂改性SiO2气凝胶[J]. 上海化工, 1999, 18:22-24.

[47]Xu L, Jiang Y G, Feng J Z, et al. Infrared-opacified Al2O3-SiO2aerogel composites reinforced by SiC-coated mullite fibers for thermal insulations[J]. Ceramics International, 2015, 41:437-442.

[48]崔崧, 黄宝宗, 张立州, 等. 层间短纤维的桥联和增韧分析[J]. 计算力学学报, 2004, 21(2):216-220.

[49]董志军, 涂红兵, 李轩科, 等. 莫来石纤维增强SiO2气凝胶隔热材料的制备[J]. 当代化工, 2006, 35(3):166-168.

[50]Deng Z S, Wang J, Wu A M, et al. High strength SiO2aerogel insulation[J]. Joumal of Non-Crystalline Solids, 1998, 225:101-104.

[51]Karout A, Buisson P, Perrard A, et al. Shaping and mechanical reinforcement of silica aerogel biocatalysts with ceramic fiber felts[J] Journal of Sol-Gel Science and Technology, 2005, 36:163-171.

[52]奚同庚. 无机材料热物性学[M]. 上海科学技术出版社, 1981:8-10.

[53]马荣, 童跃进. SiO2气凝胶的研究现状与应用[J]. 材料导报, 2011, 25(1):58-64.

[54]Jensen, Schultz, Kristiansea, et al. Development of windows based on highly insulating aerogel glazings[J]. Journal of Non-Crystalline Solids, 2004, 350: 351-357.

[55]倪星元,程银兵,马建华, 等. SiO2气凝胶柔性保温隔热薄膜[J]. 功能材料,2003,6:725-727.

[56]甄聪棉, 刘雪芹, 何志巍, 等. 超低介电常数纳米多孔SiO2薄膜制备技术进展[J]. 硅酸盐学报, 2003, 31(9):878.

The Research Status and Application Prospect of Silica Aerogels

Sun Da1Zhou Changling2Chen Heng1Sui Xueye2Liu Futian1

(1School of Materials Science and Engineering, University of Jinan, Jinan 250022;2Shandong Research and Design Institute Ceramics CO. , LTD, Zibo 255031)

Abstract:The special network structure of silica aerogels makes it possess good performances of small density, good thermal insulation, high porosity, large specific surface area, low sound transmission rate, etc. From the year of 1931, silica aerogels have been developed broaderly. In this paper, the preparation methods of silica aerogels with different raw materials have ben introduced, the drying technologies of silica aerogels discussed, the silica aerogel modification measures have been outlined, the applications of silica aerogels have been analysed.

Keywords:silica aerogels; preparation; modification; application prospect

doi:10.16253/j.cnki.37-1226/tq.2015.04.006

作者简介:孙达(1990~),男,硕士.主要从事二氧化硅气凝胶的低成本高效率制备工艺的研究.