不完全齿轮横动机构对静电纺丝膜均匀性的改善作用

刘 健,刘延波,蒋秀明,马 营,宋学礼

(1.天津工业大学天津市现代机电装备技术重点实验室,天津 300387;2.天津工业大学纺织学院,天津 300387;3.天津工业大学教育部先进纺织复合材料重点实验室,天津 300387;4.浙江伟星实业发展股份有限公司,浙江 台州 317025)

不完全齿轮横动机构对静电纺丝膜均匀性的改善作用

刘 健1,刘延波2,3,蒋秀明1,马 营2,宋学礼4

(1.天津工业大学天津市现代机电装备技术重点实验室,天津 300387;2.天津工业大学纺织学院,天津 300387;3.天津工业大学教育部先进纺织复合材料重点实验室,天津 300387;4.浙江伟星实业发展股份有限公司,浙江 台州 317025)

针对多针头式静电纺丝产品横向均匀度较差的缺点,提出一种基于不完全齿轮齿条机构的新型线性模组结构。该结构能够实现往复式线性运动,可实现纺丝头的连续匀速横动,运行平稳,简单可靠,且不需要控制系统。机构由1个主动不完全齿轮和1个从动双侧齿条框组成,由于齿轮齿条传动具有恒定传动比的特性,使得主动不完全齿轮的连续单向转动转化成从动双侧齿条框的匀速往复直线运动。这种机构应用于多针头静电纺丝的实验结果论证了其功能性、有效性和可靠性,可使静电纺丝膜的横向均匀度从32.2%降低到2.7%,纵横向强力比也由2.15下降为1.03。

不完全齿轮;双侧齿条框;参数化设计;横动;静电纺丝

近年来,纳米纤维在很多领域得到广泛应用,静电纺丝是一种简单易行且成本较低的纳米纤维制备方法[1-3],而多针头静电纺丝技术被认为是实现纳米纤维膜的工业化生产的有效渠道[4],长期以来受到业界的高度重视并得到了深入研究,在国内外少数企业已经实现了静电纺丝膜的工业化生产。但在多针头阵列式/直线式的纺丝过程中,存在着静电纺丝膜沿横向分布不匀的问题,制约了静电纺丝技术在全球范围的推广与应用。

静电纺丝膜横向出现条带状不匀主要是由于多针头静电纺丝射流间存在间隙,与相邻纺丝射流间存在库仑斥力造成,而且由于电场的叠加造成各针头电场强度的不均匀性,使得中间针头的场强最弱、两边针头的场强最强,出现严重的边缘效应[5]。刘延波项目组通过对多针头静电纺丝过程中场强分布特性进行理论分析研究,提出了场强大小及分布均匀性的改进措施,并得到了实验验证[6],为解决边缘效应问题、提高静电纺丝膜结构均匀性提出了一条切实可行的思路。

目前规模化生产纳米纤维的静电纺丝膜制造商,采用横动机构使载有多个针头的静电纺丝头沿横向进行往复运动,来弥补针头的间隙及射流间的静电斥力造成的静电纺丝膜横向不匀[7]。常用的往复横动机构是利用四杆机构(如曲柄滑块机构、偏心轮机构等)、凸轮导杆机构等,这些往复横动机构利用单方向驱动力就可以实现,但该类机构很难保证匀速运动,并且在连杆尺寸计算或凸轮轮廓设计方面有难度,如果计算不正确可能会产生运动死点。除此之外,齿轮齿条机构、螺旋机构等也可以实现往复横动,该类机构设计简单、传动稳定,但如果要求产生精确的往复运动行程,则需要准确控制电机正反转,即需要有控制系统。

文献[8]提出一种利用不完全圆柱齿轮及标准圆柱齿轮跟齿条啮合的方法实现了连续往复直动,能够有效解决上述问题,但该方法需要三组齿轮跟齿条啮合,并且2个标准圆柱齿轮也同时啮合,这样对于尺寸设计、加工精度,特别是装配过程都有较大难度。

针对上述问题,本文提出一种利用不完全齿轮齿条跟双侧齿条框啮合的新型机构来实现连续匀速往复横动,机械传动过程简单,不需要复杂的控制系统,利用设计过程非常简单的C++Builder软件对该横动机构实现参数化设计,最后,将设计的横动机构应用到多针头静电纺丝实验中,检验静电纺丝产品的横向均匀效果。

1 往复横动机构的设计

基于往复直线运动的单向行程要求确定不完全主动齿轮的齿数、双侧齿条框上下齿条的间距及齿条齿数,从而实现连续往复直线运动。

1.1 不完全主动齿轮齿数的确定

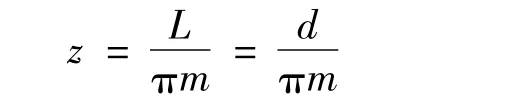

不完全主动齿轮齿数 z对应的分度圆弧长L(单位为mm)等于往复直线运动的单向行程d,因为L=pz=πmz,其中,p为齿距(单位为mm),m 为齿轮模数,所以不完全主动齿轮的齿数满足:

根据直线运动行程d及机构运动的稳定性选择合适的模数m,在静电纺丝设备小型样机中,模数取2即可满足要求。

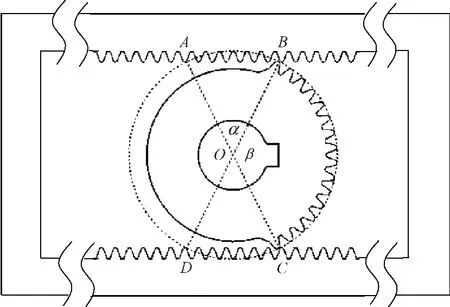

1.2 不完全主动齿轮形状参数的确定

主动齿轮的齿顶圆与从动齿条框的上侧齿顶线交点为A和B,对应的圆心角为α,与从动齿条框的下侧齿顶线交点为C和D,对应的圆心角也是α。主动齿轮的有齿形BC弧段对应的圆心角为β,由上面分析的传动过程可以得出α+β=180°。不完全齿轮齿条运动情况,如图1所示。

图1 不完全齿轮齿条运动情况Fig.1 Movement of incomplete gear and rack mechanism

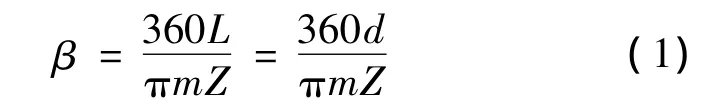

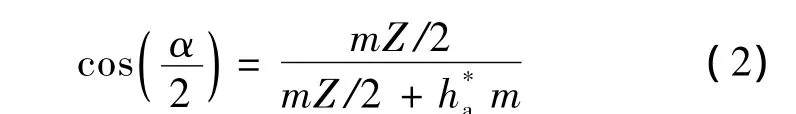

假设主动齿轮为完全齿轮,设其齿数为Z,则不完全主动齿轮齿数z对应的分度圆弧长L=×πmZ,由此可得

根据齿轮啮合条件可知,齿条分度线与齿轮分度圆相切[9],所以有

又 α +β=180°,所以有

式中h*a=1。

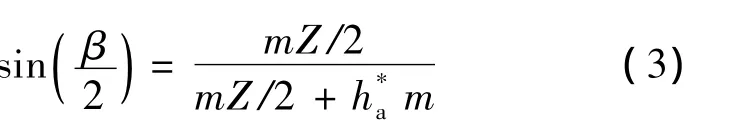

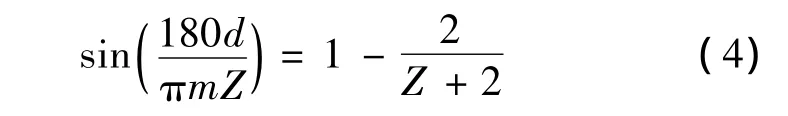

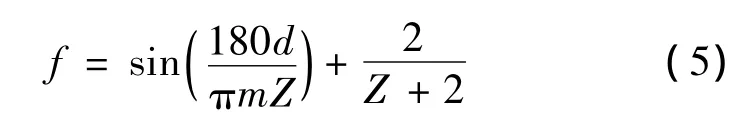

联立式(1)、(3),可得:

齿轮传动中如果要稳定运动,则同时啮合的齿数应至少有3个,所以若利用不完全齿轮在齿条框中间旋转实现连续往复直线运动,则不完全齿轮的全齿数Z应大于等于(2z+6)。根据式(4),利用C++Builder软件编写函数f,得到式(5)。

式中:d为已知量,m取2,Z的初始值为(2z+6),令Z=Z+1,采用代入法,当f=1时,确定主动齿轮的全齿数Z,结合不完全齿轮的有效齿数z即可获得不完全齿轮的整体轮廓。

1.3 双侧齿条框的参数设计

齿条框上下2个齿条齿根之间的间距D=m(Z+h*a),每个齿条的齿数比不完全齿轮多6个齿,齿的两端沿齿根延伸,长度大于mZ;不完全齿轮在安装时,中心处于齿条框中间的位置。

2 往复横动机构在静电纺丝中的应用

2.1 往复横动机构的设计和加工

将本文提出的连续匀速往复横动机构应用到多针头静电纺丝设备中,往复运动行程取L=130mm,模数m取2,利用编写的软件计算得不完全齿轮包含21个齿(全齿数为54个齿),齿条框上下2个齿条齿根之间的间距D=110mm。

2.2 静电纺丝实验

2.2.1 纺丝实验材料与装置

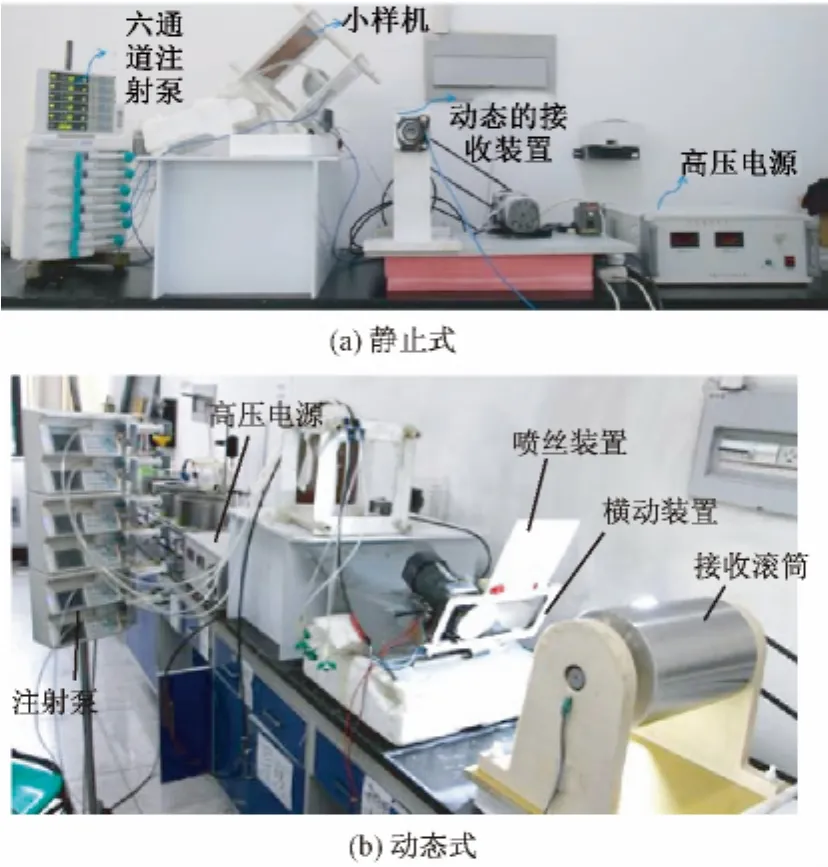

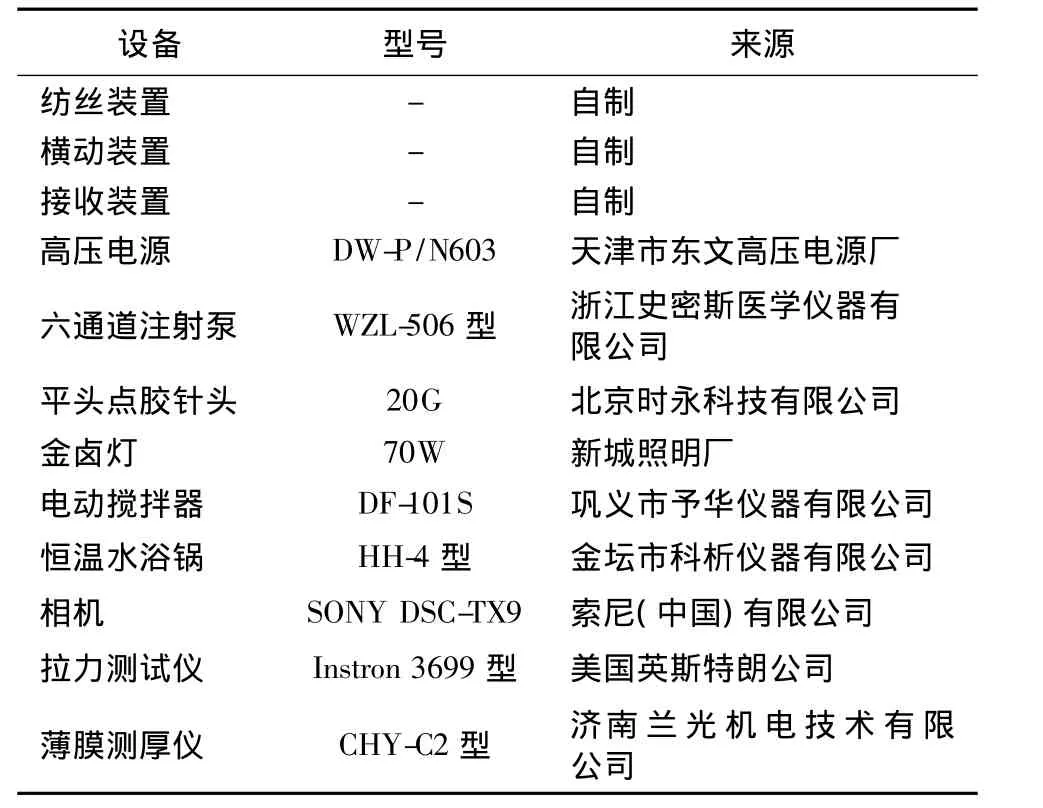

聚乙烯醇(PVA,上海石油化学股份有限公司),醇解度为99%,聚合度为1700,相对分子质量为74800;蒸馏水,自制。多针头静电纺丝装置由实验室自行搭建,图2(a)示出无横动机构的静止式多针头静电纺丝装置,图2(b)示出有横动机构的动态式多针头静电纺丝装置。其中的纺丝头横动机构、旋转接收滚筒由天津工业大学工程教学实习训练中心加工制作,表1示出其他相关仪器型号和来源。

图2 多针头静电纺丝装置Fig.2 Devices for multi-needle electro-spinning.(a)Static device;(b)Dynamic device

表1 实验仪器与设备列表Tab.1 Experimental instruments and equipment

2.2.2 纺丝实验条件

根据已有研究结果[10]所得PVA静电纺丝的最佳条件为:电压32 kV,纺针内径0.52mm,纺丝液质量分数 26%,纤维接收距离 12cm,喂液速率1.1 mL/h。

2.2.3 静电纺丝测试

在最佳条件下利用无横动机构和有横动机构的6针头静电纺丝装置采用旋转滚筒连续纺丝、接收1 h,将得到的2种静电纺丝膜用数码相机进行拍照,并对静电纺丝膜沿横向的厚度(10个采样点)分布进行测试分析,最后对2种静电纺丝膜的纵横向拉伸强力进行了测试。采用GB 13022—1991《塑料拉伸性能实验方法》,利用Instron 3699型万能材料强力机进行强力测试。采用ASTM D-1777《纺织品的厚度测试》,利用CHY-C2型薄膜测厚仪测试厚度。

2.3 结果与讨论

2.3.1 结构形貌分析

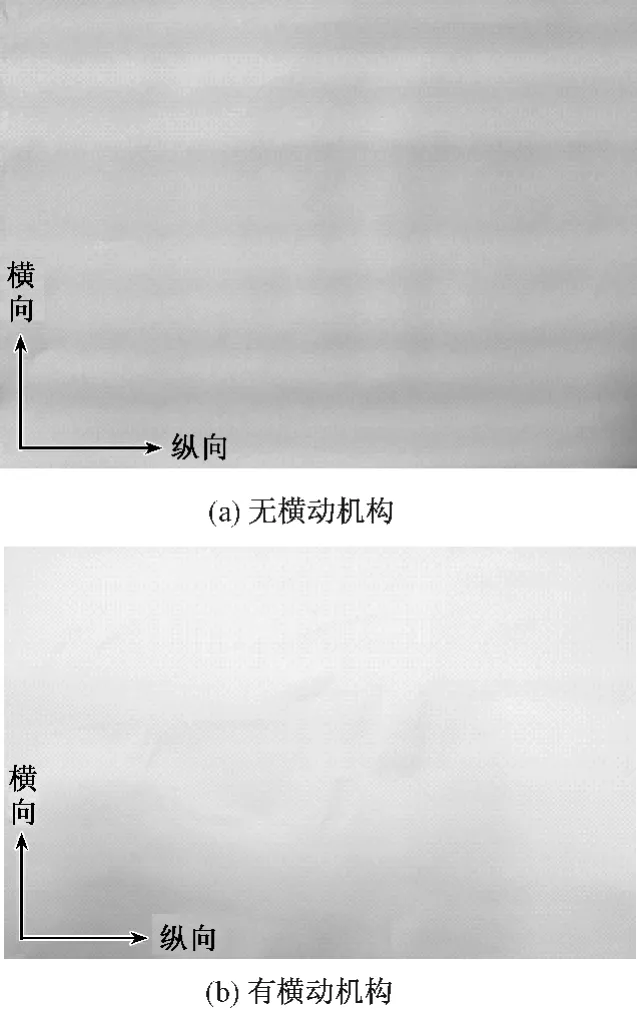

采用无横动机构和有横动机构静电纺丝装置获取的纳米纤维膜表面形貌照片如图3所示。

图3 静电纺丝膜照片对比Fig.3 Comparing of different electrospun membrane.(a)Without traverse mechanism;(b)With traverse mechanism

由图3发现,采用横动机构后,多针头静电纺丝产品的结构均匀性得到了有效改善,静电纺丝膜表面沿横向的条带状结构完全消失,表面光洁平整,具有塑料薄膜/涂层的感觉效果。

2.3.2 产品横向厚度分析

采用无横动机构和有横动机构纺丝装置分别制得静电纺丝膜各3张,对其横向10个位置进行厚度测试,根据测试的数据计算无横动机构和有横动机构制得的静电纺丝膜横向厚度的变异系数(CV值),变异系数=(标准差/均值)×100%,计算结果如表2所示。

从计算结果可以看出,横动机构将静电纺丝膜横向厚度的平均变异系数从32.2%降到2.7%,有效地提高了静电纺丝膜的横向均匀度,提高了静电纺丝膜的品质。

表2 静电纺丝膜横向厚度的变异系数Tab.2 Variation coefficients of electrospun membrane thickness %

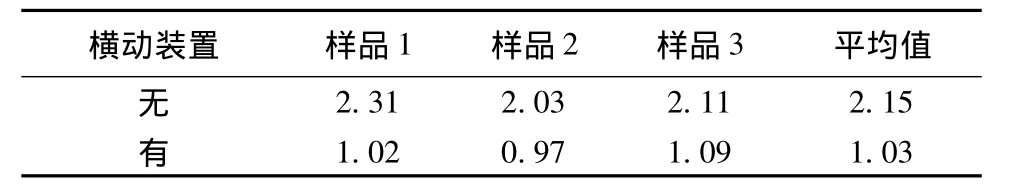

2.3.3 拉伸强力分析

采用无横动机构和有横动机构纺丝装置分别制得静电纺丝膜各3张,对其进行纵横向拉伸强力测试,根据测试的数据计算无横动机构和有横动机构所制得的静电纺丝膜纵横向拉伸强力比,测试结果如表3所示。

表3 静电纺丝膜纵横向强力比Tab.3 Longitudinal and transverse strength ratio of electrospun membrane

从计算结果可以看出,由于横动机构的存在,静电纺丝膜平均纵横向强力比由2.15降为1.03,其原因主要是,无横动机构的静电纺丝膜横向厚薄不匀,所以静电纺丝膜容易在较薄的地方发生断裂从而降低了横向的拉伸强力。有横动机构的设备,消除了静电纺丝膜横向厚薄不匀的状况,从而提高了静电纺丝膜横向的强力,使得静电纺丝膜纵横向的强力基本一致,提高了静电纺丝膜的各向同性。

3 结论

本文针对多针头静电纺丝过程提出了基于不完全齿轮齿条机构的新型线性模组结构,所得静电纺丝膜结构均匀,视觉上完全消除了条状横向不匀的问题,横向不匀率由无横动机构时的32.2%降低到2.7%,静电纺丝膜的均匀度可以达到相关领域产品的要求;静电纺丝膜的纵横向强力比也由2.15降为1.03,很好地提高了静电纺丝膜的各向同性。因此,这种基于不完全齿轮齿条机构的新型线性模组结构具有理论和实践可行性,可为静电纺丝技术的工业化实施提供理论和实验参考。

[1] 漆东岳,刘延波.规模化取向静电纺丝技术的现状与展望[J].天津工业大学学报,2012,31(4):22 -26.QI Dongyue,LIU Yanbo.Status and outlook for large-scale oriented electrospinning technology[J].Journal of Tianjin Polytechnic University,2012,31(4):22-26.

[2] 杨大祥,李恩重,郭伟玲,等.静电纺丝制备纳米纤维及其工业化研究进展[J].材料导报,2011,25(8):64-68.YANG Daxiang,LI Enzhong,GUO Weiling,et al.Research and industrialdevelopmentofnanofibers prepared by electrospinning[J].Materials Review,2011,25(8):64-68.

[3] MUNIR M M, ISKANDAR F. Highperformance electrospinning system for fabricating highly uniform polymer nanofibers[J].RevSciInstrum,2009,80(2):2-6.

[4] 郝明磊,郭建生.国内外静电纺丝技术的研究进展[J].纺织导报,2013(1):58-60.HAO Minglei, GUO Jiansheng. Latest progress on electrospinning at home and abroad[J].China Textile Leader,2013(1):58 -60.

[5] RULISON A J.Scale-up of electrospray atomization using linear arrays of Taylor cones[J].Review of Scientific Instruments,1993,64(3):683 -686.

[6] 张泽茹,刘延波,马营.多针头静电纺场强分布的研究[J].现代纺织技术,2012(6):9-11.ZHANG Zeru,LIU Yanbo,MA Ying.Study of electric field distribution of multi needle electrospinning[J].Advanced Textile Technology,2012(6):9-11.

[7] 山下義裕,刘辅庭.静电纺丝法制造纳米纤维的工业化[J].合成纤维,2010(1):44-47.YAMASHITA Yoshihiro,LIU Futing.The industrialization of manufacturing nano fiber using electro spinning[J].Synthetic Fiber in China,2010(1):44 -47.

[8] 徐勤花,史文谱,徐芹亮,等.实现往复直动的一种旋转机构[J].煤矿机械,2007,28(2):133 -134.XU Qinhua, SHIWenpu, XU Qinliang, et al.Reciprocating uniform moving mechanism of gear and gear rack[J].Coal Mine Machinery,2007,28(2):133-134.

[9] 孙桓.机械原理[M].北京:高等教育出版社,2006,207-211.SUN Huan.Mechanical Principle[M].Beijing:Higher Education Press,2006:207 -211.

[10] 郭岭岭.规模化静电纺纳米纤维技术基础理论研究[D].天津:天津工业大学,2012,49 -56.GUO Lingling.Fundamental research about large scale electro spinning nanofiber technology[D].Tianjin:Tianjin Polytechnic University,2012,49-56.

Improvement of electrospun membrane uniformity by non-circular gear traverse mechanism

LIU Jian1,LIU Yanbo2,3,JIANG Xiuming1,MA Ying2,SONG Xueli4

(1.Tianjin Key Laboratory of Modern Technology& Equipment,Tianjin Polytechnic University,Tianjin 300387,China;2.School of Textiles,Tianjin Polytechnic University,Tianjin 300387,China;3.Key Laboratory of Advanced Textile Composite Materials of Ministry of Education,Tianjin Polytechnic University,Tianjin 300387,China;4.Zhejiang Weixing Industriat Development Co.,Ltd.,Taizhou,Zhejiang 317025,China)

In order to improve the poor uniformity in cross machine direction(CD)of the nanofibrous web during electro spinning process,a new linear module structure based on the incomplete gear and rack mechanism was proposed and applied in this study,which is simple and reliable,making the spinneret on it to reciprocate continuously at uniform speeds,and moving stably along CD without a control system.The proposed mechanical structure consists of an incomplete driving gear and a slave bilateral rack box,with the continuous unidirectional movement of the former transforming to the continuous uniform reciprocating traverse motion of the latter,based on the constant transmission ratio which is the feature of gear and rack drive.The results from the electro spinning experiments using the proposed mechanism as linear traverse system indicated its function,validity and reliability,which could improve the CD uniformity of the electrospun membrane from 32.2%to 2.7%,and the strength ratio of MD/CD from 2.15 to 1.03.

incomplete gear;bilateral rack box;parametric design;traverse;electro spinning

TS 174.8

A

10.13475/j.fzxb.20140700205

2014-07-02

2015-03-24

国家自然科学基金资助项目(51373121)

刘健(1985—),男,讲师,博士生。主要研究方向为CAD/CAM一体化技术、新型纺织机械设计。刘延波,通信作者,E-mail:yanboliu@gmail.com。