齿条式上料推钢机的设计开发

李永峰(山钢股份莱芜分公司棒材厂,山东莱芜271200)

齿条式上料推钢机的设计开发

李永峰

(山钢股份莱芜分公司棒材厂,山东莱芜271200)

摘要:为满足钢坯加热工艺要求,根据单根坯料的体积、推钢速度及满负荷水平推力要求,结合现场实际情况,设计开发了齿条式上料推钢机。重点介绍了齿条传动机构参数的设计校核以及零件的设计制造。齿条式传动机构具有结构简单,传动比准确、可靠,传动效率高、寿命长、布局紧凑等特点,应用表明,该推钢机运行平稳,满足了钢坯上料要求,综合维护、运行成本消耗量降低40%以上。

关键词:推钢机;传动机构;齿条传动;参数设计;零件制造

1 前言

山钢股份莱芜分公司棒材厂小型车间是一条热轧带肋钢筋和矿用树脂锚杆钢筋为主要产品的棒材生产线。在生产过程中,需要频繁的使用行车将钢坯吊运到加热炉上料输送辊道,配合加热炉上料系统将钢坯送入蓄热式加热炉进行工艺加热。为满足生产现场的实际需求,最初引进了1台45T双推杆式液压推钢机,采用机、电、液一体化的液压传动机构。液压式推钢机虽然承载能力大,操作自动化水平高,但存在整机结构复杂、现场占用空间大、维护工作量大、运行成本高的缺点,不但需要配备完整的液压泵站系统,一次性投资成本高,而且液压传动介质对工况环境的要求较高(油品的清洁度NAS7级,油温50℃以下),需配备专门的加热及冷却系统,耗电量及耗水量较高,维护程序复杂、繁琐,工作量大。

齿条式传动机构具有传动比精确、传动效率高、承载能力大、结构紧凑、寿命长的特点,结合现场实际工况,山钢股份莱芜分公司棒材厂小型车间设计研发出了一款结构简单、运行平稳可靠、寿命长、操作维护方便的齿条式上料推钢机。

2 齿条式上料推钢机结构简介

齿条式上料推钢机由原动机、传动机构和执行机构3部分组合而成。原动机采用YZR250M-8 37 kW电机,其具备过载能力大、机械强度高的显著特点,特别适用于像加热炉推钢机这种工况恶劣、短时连续运转、启动制动频繁、有过载负荷及显著冲击振动的场合。

传动机构选用标准软齿面二级啮合减速机ZQ650-2-40.17传递运动和扭矩。此种两级展开式圆柱齿轮减速机通用性强、结构简单、运行可靠,输出轴具有较大强度与刚度,易于跑和,传动平稳性好。

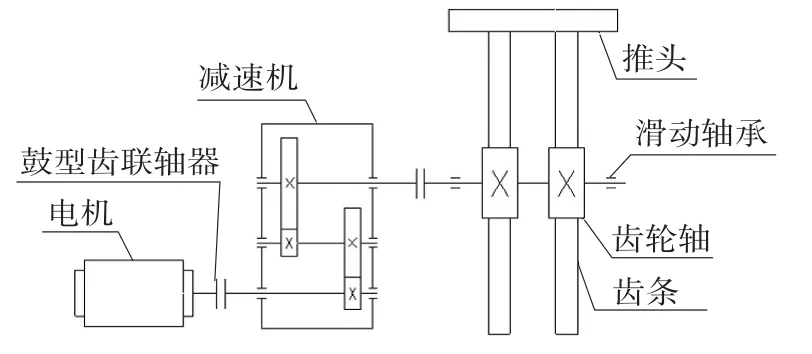

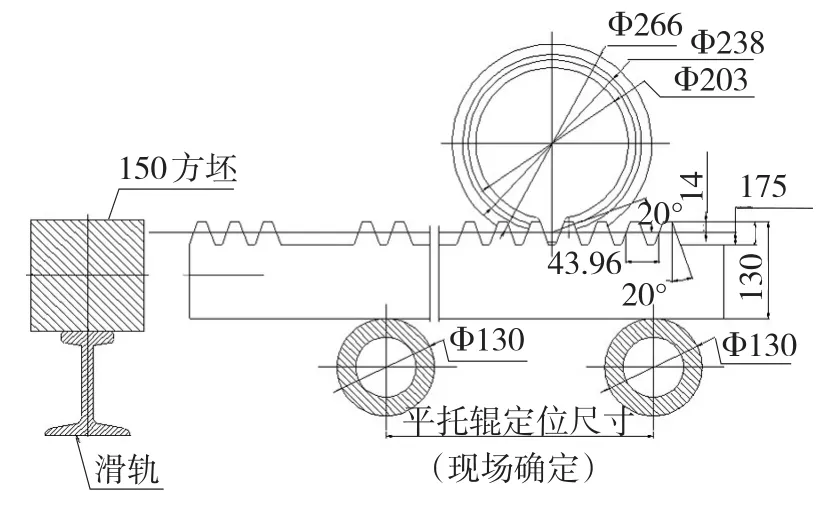

执行机构采用齿轮—齿条啮合传动的结构形式,通过一个主动小齿轮与被动长齿条的外啮合来传递运动及扭矩。此种机构相对简单、可靠,齿条寿命长,应用区域广泛,可方便地将齿轮的径向圆周运动转化为齿条的纵向进给直线运动,并传递水平切向力。齿条式上料推钢机运动结构见图1。

图1 齿条式上料推钢机运动结构

3 齿条传动机构参数设计及校核

3.1滑动摩擦力的计算

单根钢坯的横截面尺寸为150 mm×150 mm,长度3 000 mm,单根坯料的体积为6.75×10-2m3;单根坯料质量为526.5 kg。考虑到现场行车的实际上料能力及滑轨设计的有效工作行程,要求上料推钢机在最大满负荷工作状态下必须提供足够大的水平推力,同时推动40根(150×150×3 000)的热钢坯,以0.25 m/s的滑移速度在滑轨上移动。热钢在金属上的滑动摩擦系数[1]为0.4~0.6,取中间值(0.5)计算滑动摩擦力。则推钢机在满负荷工作状态下所需要提供的推力(即钢坯在钢轨上的滑动摩擦力)为103.2 kN(0.5×526.5×9.8×40)。

3.2电机输出功率的计算

由推钢机输出的水平推力与切线速度可知,推钢机所需输出的名义功率Ps[2]为:

(103.2 kW×0.25 m/s)/1 000=25.8(kW)。

整个传动机构由1台双级圆柱齿轮减速机、2个鼓型齿联轴器、1对齿轮齿条啮合传动、2对滑动轴承和1台电机组合而成,传动机构总的机械效率η[1]:

η=η1η22η3η42=0.95×0.992×0.94×0.942=77.3%,则由电机传输给传动机构的功率Pr[2]为:

Pr=Ps/η=33.38(kW)。

因此,动力源选用YZR250M2-8型电机[3],额定功率37 kW(>33.38 kW),额定转速n为720 r/min,执行机构设计选用标准二级啮合减速机ZQ650-2-40.17,速比i为40.17。

3.3减速机输出轴转速及扭矩的计算

减速机输出轴的转速n1:

n1=n/i=720/4017=17.92(r/min);

减速机输出轴角速度ω:

ω=n1π/30=1.88(rad/s);

减速机输出轴的功率(即主动小齿轮的输入功率)[3]P1:

P1=Prη22η1=33.38×0.992×0.95=31.08(kW)。

则减速机输出轴的扭矩(即主动小齿轮所传递的扭矩)[3]:

T1=9.55×106×P1/n1=16.56×106(N·mm)。

3.4主动小齿轮模数及齿数的设计

由于本设计采用的是开式渐开线齿轮的啮合接触,因此轮齿的齿根弯曲疲劳断裂及齿面磨损是其主要失效形式。初始设计先按弯曲疲劳强度设计轮齿的模数,并综合考虑补偿因磨损而造成的轮齿强度削弱,设计模数适当加大10%~15%[4]。

根据现场实际工况,齿条式上料推钢机每天在线工作20 h,每年工作300 d,设计预期寿命10 a,因此实际工作时间为th=60 000 h。小齿轮的转速(即减速机输出轴的转速)n1=17.92 r/min,齿轮单周期啮合次数r=1,则主动小齿轮的应力循环次数[2]:

N=60n1rth=6.45×107。

查图表可知小齿轮的弯曲疲劳寿命系数YN= 0.93,尺寸系数YX=0.94,选用高可靠度安全系数SF= 2。小齿轮材质选用合金钢锻35CrMo,齿坯经调质热处理(HBS 240~280)后7级精度切齿,齿面高频感应电流加热淬火(HRC 45~50)。查表可知齿轮材料的弯曲疲劳强度极限σFlim=720 MPa。因此主动小齿轮的弯曲疲劳许用应力[2]:

[σ]F=σFlimYNYX/SF=314.7(MPa)。

标准直齿轮的最少齿数不应少于17齿。开式齿轮传动为了使传动节构紧凑,避免传动尺寸过大,齿轮的齿数不宜过多,一般取17~20齿。在本设计中,考虑到现场机加工及装配的工艺性和经济性,并尽量缩小齿轮传动机构的几何尺寸,减少安装空间,同时避免齿根的根切,主动小齿轮选用Z1= 17齿。原动机采用电机驱动,载荷平稳,选用使用系数KA=1,齿间载荷分配系数Kа=1.1(假设KAFt/b≥100 N/mm),由齿宽系数查齿向载荷分布系数Kβ= 1.08,初选动载系数Kv=1.1。

则载荷系数K=KAKVKβKα=1.31。由减速机的输出扭矩(即小齿轮所传递的扭矩T1)、小齿轮齿数Z1查图表可知,主动小齿轮齿顶的齿形系数YFa=2.98,齿根应力修正系数Ysa=1.525,重合度系数Yε=0.67。为了降低齿向载荷分配的不均匀性,在不影响承载能力的情况下,齿轮的齿宽系数ψd可适当取小,并采用“分段式双齿同轴”的优化设计方案以增大承载能力。设计选用ψd=0.6[1]。

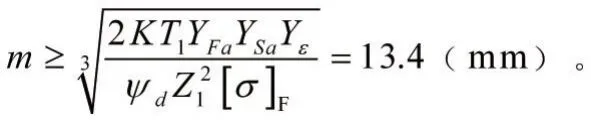

因此主动小齿轮的设计模数[2]:

考虑到齿面磨损及设计安全系数较高(SF=2),设计选用主动小齿轮模数m=14。

由以上计算分析可得出主动小齿轮的5大端面参数:齿数17,模数14,分度圆压力角20°,齿顶高系数1,顶隙系数0.25。

4 零件设计及制造

4.1主动小齿轮轴

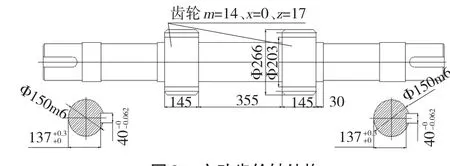

由于主动小齿轮选用的齿数较少(17齿),小齿轮基圆直径较小,导致其渐开线的综合曲率半径较小,形状比较弯曲,工作齿廓接触面积小,齿面接触应力大,因此主动小齿轮所采用材质的综合力学性能必须要高于齿条,齿面硬度也要适当加大。考虑到现场机械加工和热处理工艺性的要求,主动小齿轮选用综合力学性能好、韧性好、耐冲击的合金钢锻35CrMo材质。齿坯经调质热处理(HBS 240~280)后直接7级精度切齿,齿面淬火(HRC 45~50),最后磨齿处理,精度等级7-6-6,齿面粗糙度1.6[3]。由于小齿轮齿顶圆直径较小,将齿轮设计成实心结构,并将齿轮与轴用同一种材料制成“联体结构”双齿对称布置的齿轮轴。主动齿轮轴结构见图2。

4.2被动齿条

齿条相当于齿数无穷多的大齿轮,由于基圆半径趋于无穷大,因此其渐开线齿廓也变成了两条倾斜方向相反的斜直线,齿形设计相对简单,机械加工的工艺性较好,容易加工制造,精度易保证。由于齿条齿廓工作段啮合点的综合曲率半径大,接触区域广,齿面接触应力小,有利于提高其齿面的接触疲劳强度,具有齿根齿厚大、抗弯性好、弯曲疲劳强度高的特点。为降低机加工成本,延长配对小齿轮的使用寿命,齿条材质选用普通碳素钢ZG310-570。齿条毛坯正火处理后8级精度切齿,机加工后表面火焰淬火热处理(HRC 40~45),轮齿加工精度等级8-7-7,齿面粗糙度3.2。被动齿条零件图如图3所示。

图2 主动齿轮轴结构

图3 被动齿条零件图

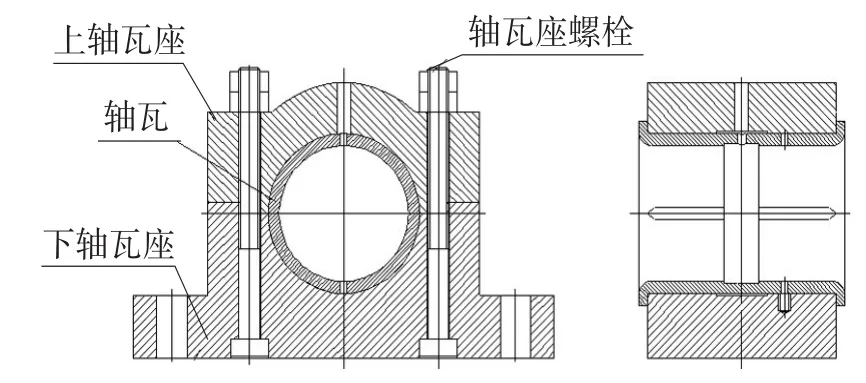

4.3滑动轴承

主动小齿轮轴在与齿条啮合的过程中承受过节点、垂直于水平速度方向并指向齿轮中心的径向载荷。此径向力作用于齿轮轴上,随着水平输出推力的增加而增大,并由主动齿轮轴两侧的轴承所承担。综合各方面的因素,轴承设计时选用了采用油脂润滑的剖分式径向滑动轴承。这种滑动轴承虽然径向游隙较大,低速状态下的旋转精度不如滚动轴承,但轴承的径向结构尺寸小、承载能力大、轴向结构紧凑、抗振性好、寿命长、装配及拆卸方便、对环境要求的敏感性低,比较适宜于恶劣环境下的低速重载工况。为了便于现场拆装与调整,与滑动轴承座相配的轴瓦也采用剖分式轴瓦结构。考虑到滑动轴承的磨合性、顺应性、嵌藏性,本设计采用了低硬度、高塑性、小弹性模量的铅青铜ZCuPb30材质。滑动轴承装配图见图4。

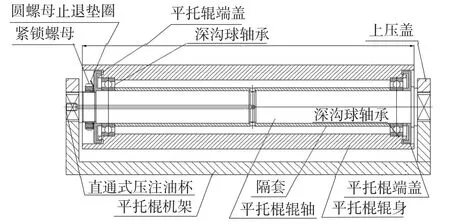

4.4平托辊

推钢机满载工作状态下,齿条啮合所受的径向分力直接垂直作用在其下方的平托辊上,辊身与齿条下底面刚性紧密接触的同时会承受较大的径向压力,单位面积接触压强高,极易使辊面产生塑性变形而影响到机构运行的平稳性。在齿条下方采用平托辊机构既可以降低齿条水平运动的摩擦力,使滑动摩擦转化为滚动摩擦,减少功率损耗,提高机构的机械效率,又可以提高齿条的抗弯刚度,改善其传动性能,延长使用寿命。为满足上述要求,平托辊设计采用了整体框架式的上下插装式结构方案,机座采用整体式剖分设计,两侧的正方形凹形卡槽可在一次装卡中完成定位加工,确保了机座孔的同心度及装配同轴度,平托辊设计成轴承内嵌式单元结构,辊身、转轴、轴承组合成整体的运动单元,由上方直接插入机座卡槽中,并用上压盖固定。采用这种设计方案,径向结构紧凑,现场装配、维修方便,机构的整体刚性及安装精度较高。平托辊装配结构见图5。

图4 滑动轴承装配结构

图5 平托辊装配结构

5 结语

设计开发的齿条式推钢机于2014年10月加热炉年修改造时上线使用,1 a多来一直运行平稳、可靠。相较现阶段广泛使用的液压式推钢机,采用齿条式传动结构的上料推钢机,具有传动比精确、传动效率高、承载能力大、结构紧凑简单等特点,一次性投资建设费用较低,对现场恶劣工况环境适应性好,其综合服役寿命可延长30%,常规维护、运行成本消耗量降低40%以上,非常适用于中小规格棒线的加热炉上料系统。

参考文献:

[1]东北大学机械零件设计手册编写组.机械零件设计手册(上册)[M].3版.北京:冶金工业出版社,1994.

[2]吴宗泽.机械设计[M].北京:中央广播电视大学出版社,1997.

[3]吴宗泽.机械设计课程设计手册[M].北京:中央广播电视大学出版社,1999.

[4]张世民.机械原理[M].北京:中央广播电视大学出版社,1993.

Design and Development of Feeding Rack Type Pusher

LI Yongfeng

(The Bar Plant of Laiwu Company of Shandong Iron and Steel Co., Ltd., Laiwu 271200, China)

Abstrraacctt:: To meet the technical requirement of billet heating, based on the actual situation, the feeding rack type pusher was developed. According to the single billet volume, feeding speed and full load horizontal pushing force, this thesis mainly introduces design and check of rack gear unit parameter. The rack gear unit is of simple structure, accurate transmission ration, reliable, efficient, long life and compact. It’s shown by the application that the machine runs well and it can meet the feeding requirement. The comprehensive maintenance-running cost was reduced by more than 40%.

Key worrddss:: billet pusher; drive gear; rack and pinion; parameter design; part manufacturing

作者简介:李永峰,男,1976年生,2000年毕业于山东广播电视大学机械设计制造专业。现为山钢股份莱芜分公司棒材厂小型车间设备组组长,工程师,从事设备管理维护工作。

收稿日期:2015-10-09

中图分类号:TG307

文献标识码:A

文章编号:1004-4620(2015)06-0048-03