青钢3#烧结机提高烧结矿质量的生产实践

杨小建,安秀伟(青钢集团银钢炼铁有限公司,山东青岛266043)

青钢3#烧结机提高烧结矿质量的生产实践

杨小建,安秀伟

(青钢集团银钢炼铁有限公司,山东青岛266043)

摘要:青钢针对3#烧结机系统存在的由于空煤比控制不合理、换热器易破损、煤气换热器易堵塞、煤气质量差、挡风墙设计不合理等导致的点火温度低,料层厚度低及混合料水分不稳定等问题,采取相应改进措施,提高点火温度和料层厚度,减少混合料水分波动,完善布料工艺,使烧结矿质量明显提高,烧结返矿率降低9%,烧结矿强度提高5%,利用系数提高3%,吨矿成本下降14元。

关键词:烧结矿;点火温度;料层厚度;返矿率

1 前 言

青钢3#烧结机于2000年投产,有效抽风面积为105 m2,设计利用系数1.3 t/(h·m2),设计点火温度为1 100℃。由于青钢目前面临全面搬迁,3#烧结机自2010年后一直未进行大修,设备老化严重,烧结机料层表面颜色发黄,浮尘较多,成矿率较差。实际点火温度只有1 000℃,且返矿率高达40%,在青钢当前烧结矿产能紧张的情况下,对高炉炉况的顺行和低成本冶炼均造成了一定程度的影响。为此青钢从多方面着手,提高3#烧结机烧结矿的质量,确保达到高炉生产的需求。

2 存在问题分析

2.1点火温度较低

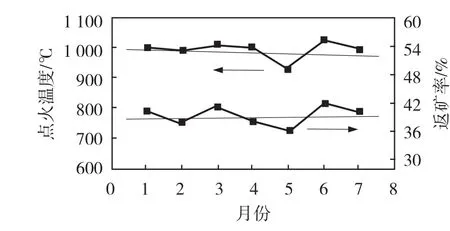

2014年1—7月,青钢3#烧结机点火温度和成矿率数据如图1所示。

图1 2014年1—7月青钢3#烧结机点火温度和返矿率

由图1可以看出,2014年1—7月烧结机点火温度基本维持1 000℃左右,而返矿率在40%左右,且两者的变化趋势一致,也就是说点火温度对烧结返矿率有明显影响。分析认为,导致3#烧结机点火温度较低的原因主要有以下几个方面。

1)空煤比控制不合理。空气不够时导致煤气不完全燃烧,空气富裕时会使废气中残氧增加,都会降低点火温度,因此合适的空煤比才能更好地提高煤气的利用系数,使得点火温度达到最佳值。合适的空煤比需考虑多方面因素的综合影响,而青钢采用的仅靠看火工通过火焰颜色来进行调整的方式,使得人为干预占主导地位,往往出现调不到位或调节不及时的情况,影响点火效果。

2)换热器易破损。利用检修时间,检查换热器,发现换热器顶部焊缝开裂,出现了明显的孔洞,使得煤气及空气在预热过程中向预热炉内泄漏,不仅带来了各种不安全隐患,更使得流量失真,给空煤比的调节带来一定困难。

3)煤气换热器易堵塞。2010年青钢对3#烧结机点火系统进行了煤气与空气双预热改造。生产实践表明,由于高炉煤气含尘量较大,长时间使用易造成煤气换热器部分换热管道堵塞,降低煤气换热温度,烧结机点火温度相应降低。

4)煤气质量差。3#烧结机用的气体燃料为高炉煤气,但高炉煤气成分波动大,导致空煤比调整不及时,煤气燃烧过程不稳定。

5)挡风墙设计不合理。目前挡风墙采用单层错位的方式进行砌筑,生产中常出现预热炉火焰从人孔外喷的现象,严重影响换热效果。

2.2料层厚度低

青钢3#烧结机设计料层厚度为700 mm,然而实际生产中料层厚度基本维持在580~620 mm。研究表明,随着烧结料层厚度的提高,点火时间和高温保持时间延长,表层供热充足,冷却强度降低,烧结表层强度差的烧结矿比例也相应下降,成品烧结矿产量随之提高[1]。2014年8月3#烧结机料层厚度基本维持在560~610 mm,达不到>680 mm的料层厚度要求。

2.3混合料水分不稳定

3#烧结机烧结过程中由于停配料频繁,开停车时水分调剂不及时,混合料部分偏干或偏湿频繁出现。一般水分过大时,圆辊布料机下料不畅,料层会自动减薄,布料机后面出现鳞片状,点火器火焰向外喷,点火料面有黑点,机尾烧结矿层断面红火层变暗,强度变差。若水分过小时,点火器火焰外喷,表面结不成块,料面有浮灰,机尾出现“花脸”、烧不透的现象,烧结矿孔小且发松疏散[2]。

2.4布料工艺有待完善

3#烧结机布料过程中出现了圆辊局部料流过大、活页门易被烧结料顶起、配重压不住料的现象,导致调整活页门时对下料量的控制效果不明显,影响了烧结机的布料,造成料面不平,不能很好地偏析布料;同时压料网两侧不均匀,很难实现料面沿台车方向上均匀布料,表层烧结矿差异较大。

3 改进措施

3.1提高点火温度

1)自动调节空煤比。空煤比控制由手动调节改为自动调节,首先制定出点火温度的最优控制方案,编制程序控制模块,使空气根据煤气的流量及成分自动调节,使煤气能够充分燃烧,避免人为干预造成的调节不及时和不合理的现象。

2)对换热器顶部易破损处采取保护措施。将换热器开焊处焊补好后,在其上焊接不规则细铁丝(固定喷涂料);采用专用喷涂设备在其表面喷涂一层不低于20 mm的高温耐火料,自然晾干并在200℃下烘烤10 h后使用。自2014年4月换热器修复改进后,至今已使用1 a有余,换热器仍完好无损。

3)定期对煤气换热器进行清扫。在烧结机煤气换热器顶部加装顶盖法兰,利用每月计划检修时间打开顶盖法兰,用压缩风对煤气换热器内部换热管进行彻底清扫,恢复到原有水平,增加换热面积,提高高炉煤气预热温度。生产实践表明,通过定期对换热器进行清扫,可以有效降低换热器堵塞现象,使得换热效率长时间保持较高水平。

4)减少高炉煤气含水量。针对高炉净煤气质量问题,公司专门成立了提高高炉净煤气质量的现场管理小组,加强设备管理,降低煤气中的含水量及波动,提高净煤气的质量和稳定性。

5)重新设计透风率更高的挡风墙。经过改进设计,并于2014年11月烧结机计划检修时将原有挡风墙重新砌筑成了双层错位的形式。改造后热风透风率由33.3%提高到了40%,同时从预热炉人孔没有发现火焰外喷现象,最大程度提高了热风的利用效果。

3.2提高料层厚度

3.2.1减少系统漏风率,提高有效抽风量

由于烧结料层越厚,阻力越大,风箱负压越高,漏风率也相应增加,因此治理烧结机的系统漏风率成为实现厚料层烧结的必要条件。青钢烧结利用检修机会,对烧结系统漏风率进行了彻底处理,主要采取了以下措施:

1)改变烧结机头尾自动调节密封装置。采用杠杆原理及配重自动调节加弹性补偿,设计制作烧结机机头机尾两端自动调节密封装置。当密封板和台车下底面有异物时,密封板转动,加之弹性补偿,不会有卡死现象,且密封装置设有密封箱和自动密封漏斗,形成自动调节密封装置,密封效果好,密封面积大,动作灵活可靠,使用寿命长。

2)保证烧结机游板和滑道良好接触。利用检修机会对磨损严重的烧结机滑道,台车游板进行大规模更换;台车与滑道之间加强润滑,维护好供油设备,确保油泵供油畅通,确保供油点无堵塞现象;检查台车是否有起拱情况,可加大供油频率进行缓解。

选煤是国内目前最有效的节能减排措施,选煤厂节能减排内容见图1。从图中可以看出,选煤厂节能减排内容广泛,发展空间较大,抓住重点,才能行之有效的开展节能减排工作。

3)改造部分破损风箱。针对部分风箱破损的问题,采用耐磨、耐腐蚀、耐高温材料板,对烧结机风箱进行改型自制和逐步更换,提高风箱使用寿命,降低漏风率。

3.2.2强化混合制粒,提高料层透气性

适当提高烧结矿中的SiO2含量,增加生石灰用量,强化制粒效果,提高料球的强度;适当加长二次混合机的长度,延长混合造球时间;严格控制燃料粒度及配比,适当降低烧结过程中的高温水平和熔融层厚度;提高烧结矿碱度,以发展强度高、还原性好的铁酸钙粘结相。

3.2.3加强操作管理,提升操作技能

对员工进行烧结新工艺培训,提高员工的理论知识和操作技能,坚持厚料层烧结。要求3#烧结机料层不低于680 mm,并形成制度,纳入考核。通过一段时间的磨合,4班操作达成共识,促进了生产的稳定进行。

3.3减少混合料水分波动

青钢3#烧结机强化标准化作业,从设备改进、工艺操作、管理创新等方面着手,减少混合料水分的波动,为混合料表面点火创造良好条件。

1)以设备改造进步提高混合料水分稳定率。在一混、二混加水管路上安装电磁阀,可以快速切断或打开供水管路。电磁阀的开关动作和滚筒的运行联锁,随着滚筒的启动和停止自动运行,生产过程中,由手动调节阀调节,实现一混加水管、污泥管与上料皮带联锁。开、停配料时,混合料水分的波动降至最低。

2)以操作进步提高混合料水分稳定率。配料操作严格监控6个圆盘下料量,要求每个单料种配料误差≤±0.5%。在加减料批和配料结构发生变化时,计算仪表实际下料量与配比误差值,勤分析原料、给料量、配比和烧结矿的成分,不断提高岗位人员的分析和操作水平,减少料批和物料的变化及波动对混合料水分波动的影响。

3.4进一步完善布料工艺

通过分析生产现状,对布料系统的改造主要包括以下方面:1)将矿槽出料端一侧加长90 mm,减少烧结料自动滑出矿槽的现象;2)活页门下侧与圆辊间的空隙由90 mm缩短至80 mm,加强活页门对料流大小的控制;3)活页门配重杆由200 mm加长至300 mm,加大力矩,强化活页门作用;4)针对压料网两侧压料不均匀现象,将压料网与料面之间的角度适当调整,并增加配重,配合松料器即可保证料面平整压实又不影响透气性。

经过对小矿槽及活页门的改造,烧结料的下料情况得到了明显改善,下料稳定,活页门被烧结料顶起的现象大大减少,通过卷扬机调整活页门开合度进行布料操作,通过调整圆辊转速来控制料层厚度。经现场观察,布料效果较好,料层平整无拉沟现象,料面沿台车方向点火均匀。

4 结语

青钢针对3#烧结机系统存在的问题采取系列改进措施后,烧结矿质量明显提高,内部返矿率降低9%,烧结矿转鼓强度提高5%,利用系数提高3%,吨矿成本下降14元,为高炉的顺行和实现经济炼铁奠定了扎实的基础。

参考文献:

[1]高登学.浅谈烧结矿的强度与成品率[J].包钢科技,2000,23 (3):45-47.

[2]张惠宁.烧结设计手册[M].北京:冶金工业出版社,2008.

Production Practice of Improving the Quality Sinter from No.3 Sintering Machine

in Qingdao Steel

YANG Xiaojian, AN Xiuwei

(Yingang Ironmaking Co., Ltd., Qingdao Iron and Steel Group, Qingdao 266043, China)

Abstrraacctt:: In No.3 sintering machine system of Qingdao steel, due to existing the unreasonable control air and coal gas ratio, heat exchanger is easily damaged, gas heat exchanger easily blocked, poor quality of gas, wind wall design is not reasonable, that caused low ignition temperature and lower bed thickness, and the problem of unstable mixture moisture. The corresponding measures are taken to improve the ignition temperature and bed thickness, reduce mixture moisture fluctuations, improve the fabric process, after improved, it obviously improved the output and quality of sinter, the sintering return fine rate is reduced by 9%, the sinter strength is increased by 5%, the utilization coefficient is increased by 3%, the cost of per ton of ore is reduced by 14 Yuan.

Key worrddss:: sinter; ignition temperature; bed thickness; return fine rate

学会动态

作者简介:杨小建,男,1980年生,2007年毕业于哈尔滨师范大学地理科学专业。现为青岛钢铁集团银钢炼铁技术科烧结工艺主管,工程师,从事烧结配矿及烧结工艺技术工作。

收稿日期:2015-06-11

中图分类号:TF046.4

文献标识码:B

文章编号:1004-4620(2015)06-0026-03