复合战斗部爆炸成型弹丸结构参数影响分析*

常 江,吴功平,范 宇,唐汉薇

(1.武汉大学动力与机械学院,湖北武汉430072;2.中国航天科工集团第四研究院,湖北孝感432100)

现代武器装备为了提高单发武器的战场适应能力,普遍提出了复合战斗部的思想,即通过集成多种毁伤机制,实现一种战斗部执行多重任务的目标。针对地面目标,采用爆炸成型弹丸(Explosively Formed Projectile,EFP)破甲战斗部,同时在装药周围装填球形预制破片,即是一种典型的复合战斗部。利用战斗部前端药型罩产生的EFP,可以对重装甲目标进行有效毁伤;利用装药周围的球形预制破片,可以辅助对轻装甲目标及人员进行有效毁伤。由此可见,采用多功能的复合战斗部,可以满足对多种预定打击目标的毁伤要求。

虽然复合战斗部具有优良的战术性能,但是由于不同毁伤元的设计参数各不相同,其相互影响作用非常复杂。为保证毁伤元的打击效力,对结构设计参数必须进行详细分析和优化。许多学者开展了结构参数对EFP成型影响的研究,美国Bender[1]曾研究了弧锥结合型药型罩生成EFP的效果。侯秀成[2]通过仿真计算及示踪点的方式对爆炸时药型罩动态变形过程进行了分析。但是对于复合战斗部结构条件下结构参数对EFP成型性能的影响,国内外很少有相关的研究报道。

针对某复合战斗部,研究其结构设计参数对EFP毁伤元的影响,通过针对性地优化结构设计参数,从而满足毁伤性能的要求。

1 工程问题

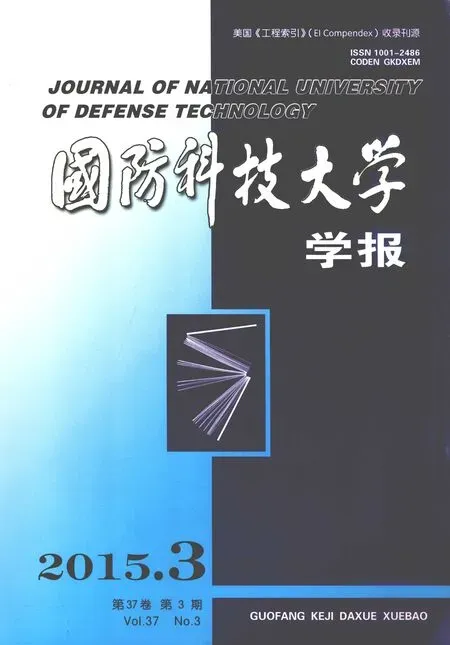

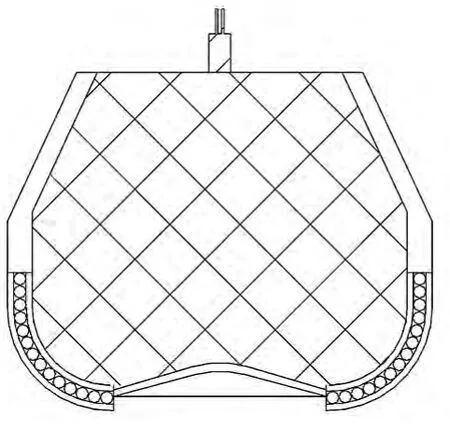

某复合战斗部结构如图1所示,采用EFP为主毁伤元,同时在装药周围装填球形预制破片作为辅助毁伤元。与传统的EFP+破片复合战斗部布局方案(如图2所示)相比,为提高战斗部的定向毁伤性能,将球形预制破片的排布方式设置为前端弧型排布。传统的EFP+破片复合战斗部装药为圆柱形装药,从药形罩顶部到药形罩口部金属质量为逐步增大,而与其对应的有效药量则是由多到少,在成型过程中药型罩顶部材料的成型速度大,口部材料的成型速度小,通过不同部位材料的速度差可以形成良好的翻转式或杵体式EFP。球形预制破片布置方案改为弧形朝前后,装药的特性相比于柱形装药有了较大的变化,药型罩顶部到药形罩口部金属质量逐步增大,而与药型罩对应的有效药量口部相对于顶部并没有减少太多,因此药形罩口部材料的成形速度与药形罩顶部材料的成形速度不容易形成良好的内部梯度,会带来EFP成型效果变差的问题。

图1 战斗部方案图Fig.1 Figure of warhead program

图2 传统战斗部方案图Fig.2 Figure of traditional warhead program

2 仿真分析

为研究如图1所示战斗部球形预制破片弧形排布方案条件下EFP毁伤元的成型情况,利用AUTODYN对EFP成型过程进行分析,以便为后续的结构设计参数优化提供依据。

2.1 数值建模

药形罩材料采用无氧紫铜材料,口径为100mm,锥度为150°,壁厚为3mm;球形预制破片为6mm的钢珠,弧形排布半径为50mm;战斗部壳体材料选用45号钢,壁厚为3mm。计算时炸药、药型罩和空气采用Euler算法,壳体采用Lagrange算法。

炸药选用聚黑炸药,采用JWL状态方程模拟爆炸过程[3-4],其主要参数有ρ=1.6g/cm3,D=7900m/s,PCJ=26.5GPa,A=573.2GPa,B=14.64GPa,R1=4.6,R2=1.4。

金属零件的材料模型均选用Johnson-Cook材料模型,状态方程采用Shock状态方程来描述其动态力学行为[5]。45号钢材料的主要参数为:ρ=7.8g/cm3,E=210GPa,γ=0.29,A=496MPa,B=434MPa,n=0.307,m=0.804,c=0.015,T=1492℃。无氧紫铜的主要材料参数为:ρ=8.9g/cm3,E=117GPa,γ=0.35,A=90MPa,B=292MPa,n=0.31,m=1.09,c=0.02,T=1083℃。

Johnson-Cook材料本构模型的表达式为[6]:

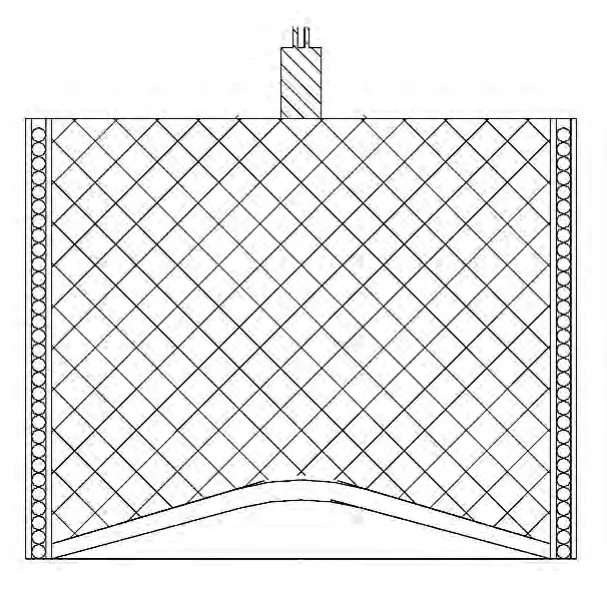

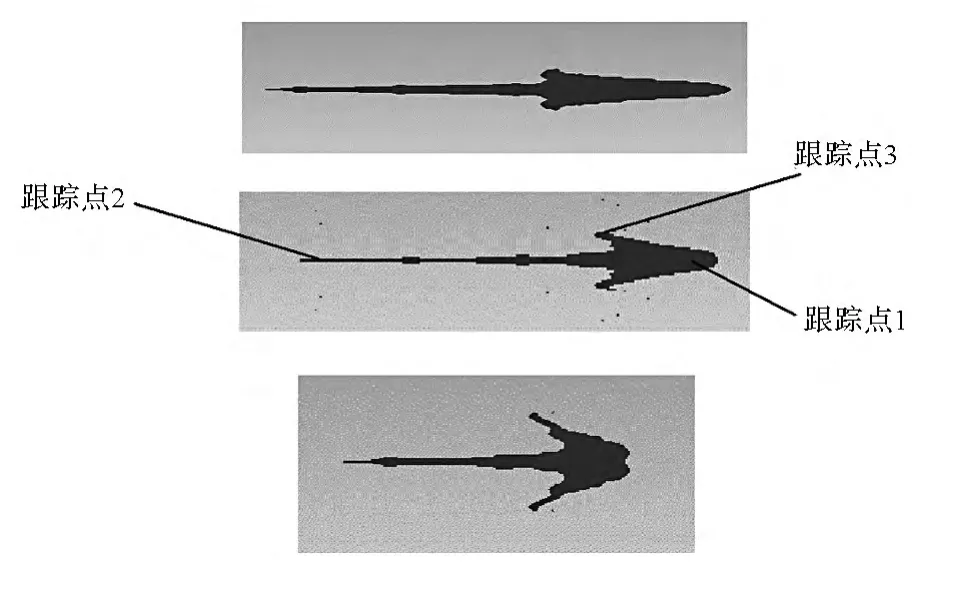

在AUTODYN中建立仿真分析模型,如图3所示。为跟踪药形罩不同部位的材料在成形过程中的变化过程,在药形罩上设置跟踪点,跟踪点1设置在药型罩罩顶材料内侧,跟踪点2设置在药型罩罩顶材料外侧,跟踪点3设置在药型罩罩口材料位置。

图3 药型罩跟踪点示意图Fig.3 Trace point of liner

2.2 分析计算及结果分析

对该战斗部的EFP成型过程进行了分析,在球形预制破片排布方案为前端弧形排布条件下,EFP的成型结果如图4所示,EFP飞行方向为图中由左向右飞行。可以看出药型罩在爆炸完成后没有形成具有良好形状的EFP,材料向头部大量汇集并形成倒锥形,从而导致飞行稳定性及侵彻能力大幅度下降。跟踪点在成型后的分布如图4中所示。

图4 EFP成型结果Fig.4 Deformation results of EFP

通过对药型罩罩口及罩顶位置测量点的速度历程曲线进行分析,可以清晰地看出导致EFP成型变差的原因。图5为药型罩成型为EFP的过程中罩口及罩顶位置测量点速度历程曲线,图中深色曲线为跟踪点1指示的罩顶微元速度-时间曲线,浅色曲线为跟踪点3指示的罩口微元速度-时间曲线。可以看出药型罩罩顶单元在成型的整个过程中与罩口单元一直没有形成明显的速度差,罩顶单元与罩口单元的材料均向头部挤压,从而导致材料向头部大量汇集并形成倒锥形,对于飞行稳定性及侵彻能力均带来不利影响,没有形成良好的EFP形状。

图5 跟踪点速度-时间曲线Fig.5 Velocity curves of the program

3 结构参数影响研究及优化

从药型罩形成EFP的原理来看:EFP的主体结构是药型罩径向的材料,通过装药爆炸产生的爆轰压力,从顶部开始逐步被压垮;通过顶部成形速度与口部成形速度的速度差,实现罩顶单元向前拉伸、罩口单元向内汇聚的成型效果,药型罩的罩顶和罩口分别形成EFP的前端和尾裙[8-9]。球形预制破片弧形排布条件下,罩口两边的炸药较多,对药型罩作用的动量较大,同样质量下,罩口附近的药型罩材料运动速度较快,与罩顶材料没有明显的速度差,从而导致材料向头部大量汇集并形成倒锥形,是不能形成良好EFP的直接原因。

针对以上分析,在口径保持100mm不变的情况下,通过取消圆弧形锥顶,将药型罩改为全锥形,从而加快顶部材料运动速度,同时,将罩顶壁厚设计参数调整为小于罩口壁厚设计参数,从而进一步加快顶部材料运动速度。通过对不同锥角、不同壁厚及壁厚变化率参数下的EFP成型结果进行仿真,优化成型结果,仿真时取EFP成型后距离战斗部舱口部1m处为t时刻,作为不同方案的统一对比时间点。对于EFP来说,为具备良好的远距离飞行稳定性,弹丸应具备良好的气动外形,同时长径比不宜过长,一般在2~3倍左右,并且弹丸尾部应具有尾裙结构。与此同时,为提高弹丸的侵彻能力,弹丸应具备较高的侵彻速度,同时弹丸有效长度内的各断面应具备较高的断面材料密度。

3.1 锥角的影响

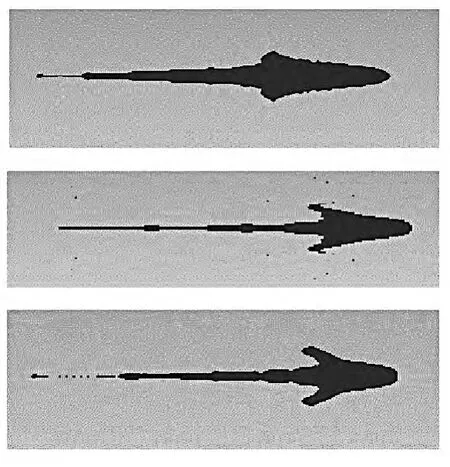

选取锥角设计参数分别为140°,150°,160°进行分析,壁厚设置为3mm,壁厚变化率设置为1.5%。三种参数下的成型分析结果如图6所示,EFP飞行方向为图示中由左向右飞行,跟踪点在成型后的分布如图6所示。

图6 不同锥角条件下EFP成型结果Fig.6 Deformation results of the different cone angles

从分析结果可以看出,锥角设计参数为140°时,EFP主体部分的长径比过大,已经超过了3倍,同时尾裙不明显,不利于长距离的飞行稳定。锥角设计参数为150°时,EFP主体部分的气动外形及尾裙结构较好,长径比为2.6倍,远距离飞行稳定。锥角设计参数为160°时,EFP头部形成了钝头结构,EFP主体部分的长径比只有1.4倍,在飞行过程中会带来较大的气动阻力,不利于远距离飞行及最终侵彻目标的实现。综合比较分析结果,后续锥角设计参数设置为150°。

3.2 壁厚的影响

选取壁厚设计参数为2.4mm,3mm,3.6mm进行分析,锥角设置为150°,壁厚变化率设置为1.5%。三种参数下的分析结果如图7所示。

图7 不同壁厚条件下EFP成型结果Fig.7 Deformation results of the different wall thickness

根据分析结果,壁厚设计参数分别为2.4mm,3mm,3.6mm时:EFP主体部分的气动外形均较好,长径比分别为3.2倍、2.6倍、2.4倍,飞行稳定性没有明显的差别;通过测量弹丸飞行速度,三种方案中壁厚设计参数为2.4mm时飞行速度最大,为3063m/s,设计参数为3.6mm时飞行速度最小,为2870m/s,飞行速度差别不明显。壁厚设计参数分别为2.4mm,3mm,3.6mm时,弹丸质量分别为152g,243g,348g,其中壁厚设计参数为3.6mm时,EFP具有更高的质量,相对另外两种方案具有更高的动能,有利于提高侵彻能力。综合比较分析结果,后续分析时壁厚设计参数设置为3.6mm。

3.3 壁厚变化率的影响

选取壁厚变化率设计参数分别为1%,1.5%,2%三种条件进行分析,锥角设置为150°,壁厚设置为3.6mm。三种条件下的分析结果如图8所示。

图8 不同壁厚变化率条件下EFP成型结果Fig.8 Deformation results of the different change rates of wall thickness

根据分析结果,壁厚变化率设计参数分别为1%,1.5%,2%时,弹丸质量分别为335g,348g,367g,没有明显的差别。三种参数下的弹丸飞行速度分别为2667m/s,2870m/s,3032m/s,速度值差别不大。壁厚变化率设计参数为2%时,EFP主体部分的长径比为4.2倍,同时尾裙结构不明显,不利于长距离的飞行稳定。壁厚变化率设计参数为1%,1.5%时,EFP主体部分的气动外形及尾裙结构均较好,长径比分别为3.1倍及2.6倍,远距离飞行稳定,相对而言壁厚变化率设计参数为1%时,EFP具有比壁厚变化率设计参数为1.5%时更为光顺的气动外形以及更为尖锐的头部,有利于提高远距离飞行稳定性和最终的侵彻能力。综合比较分析结果,壁厚变化率设计参数设置为1%。

3.4 药形罩结构优化设计

综合分析在球形预制破片弧形排布方案条件下各种结构参数对于EFP成形结果的影响,选取药形罩口径为100mm,锥角设计参数设置为150°,壁厚设计参数设置为3.6mm,壁厚变化率设计参数设置为1%。对此设计参数下的EFP各项性能进行分析。

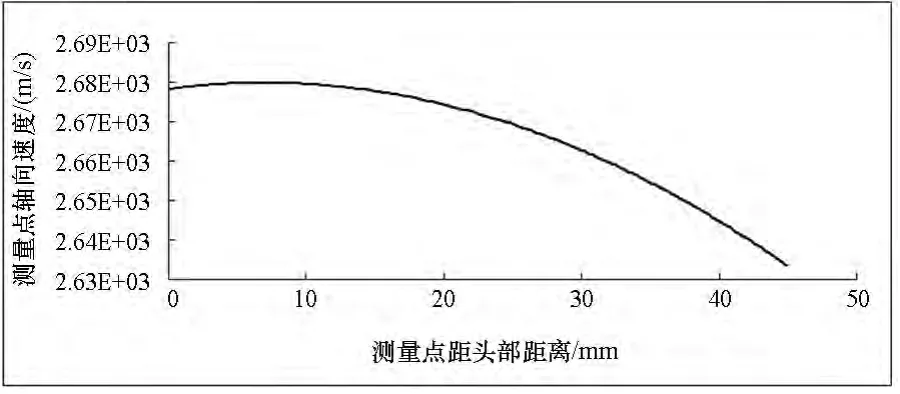

优化方案在t时刻(EFP成型后距离战斗部舱口部1m处)速度轴向分布如图9所示,其中横坐标表示各测量点距离EFP头部的距离,纵坐标表示各测量点的轴向运动速度。EFP能量轴向分布如图10所示。计算表明,距离战斗部舱口部1m处时EFP的轴向速度差已经在3%以内,能量差在5%以内,此时已经形成了稳定的EFP形状,后续不会再因为各部分材料的速度差导致EFP继续拉长而产生断裂现象,有利于EFP后续在侵彻前的长距离飞行中保持形状稳定。

图9 t时刻EFP速度的轴向分布Fig.9 Distribution of the EFP axial velocity

优化方案在t时刻的平均速度、质量、动能、头部速度、长径比如表1所示。

图10 t时刻EFP能量的轴向分布Fig.10 Axial distribution of the EFP energy

表1 优化方案分析结果数据Tab.1 Analysis results of optimization scheme

对优化方案的EFP进行侵彻仿真分析,侵彻目标为均质45号钢板,EFP穿孔能力达到118mm,取得了良好的侵彻效果。

图11 EFP侵彻45号钢板仿真图Fig.11 Simulation of EFP penetrating results

4 试验验证

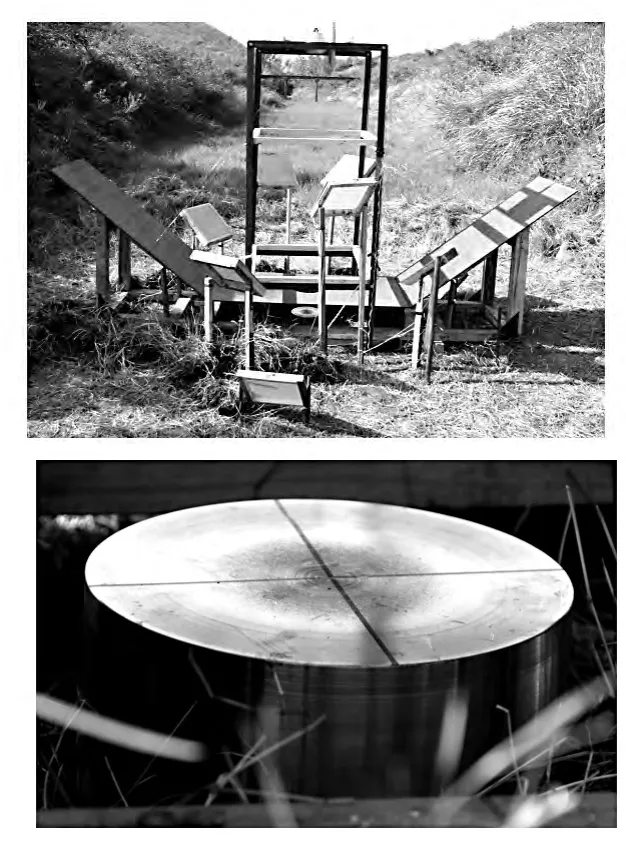

为验证设计方案优化后的实际效果,进行了战斗部静爆试验,考核EFP毁伤元在球形预制破片弧形排布条件下的毁伤威力。

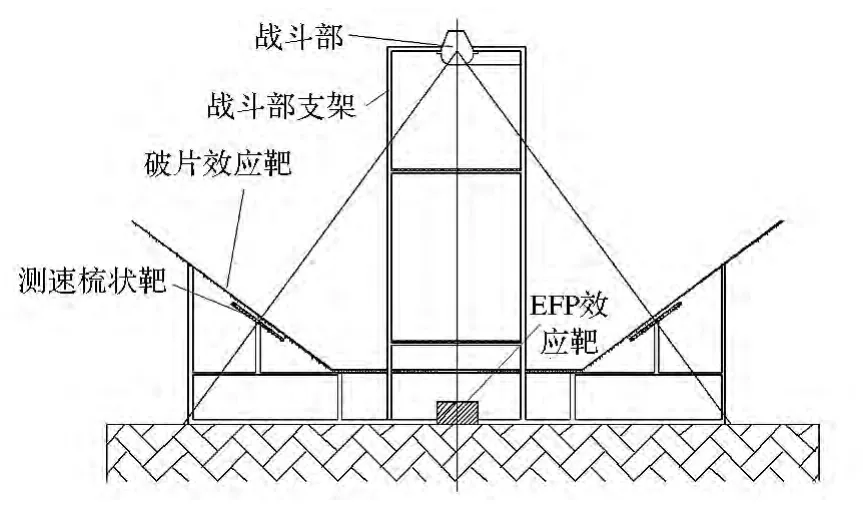

4.1 试验布置

试验平面布置图如图12所示,试验现场图如图13所示。战斗部口部距离EFP效应靶为1.5m,利用EFP效应靶拦截EFP,获取EFP的穿甲深度、穿孔直径和形状,分析EFP的穿甲效果。EFP效应靶为直径250mm,厚度120mm的45号钢块。通过球形预制破片效应靶板拦截球形预制破片,效应靶板为6mm的45号钢板,同步对球形预制破片的穿甲能力进行考核。

4.2 试验结果

试验产品起爆后,球形预制破片对效应靶上的毁伤如图14所示。试验后,EFP效应靶毁伤效果如图15所示。

图12 试验平面布置图Fig.12 Position sketch of the experimental model

图13 试验布置图Fig.13 Photo of the experimental model

图14 破片毁伤结果Fig.14 Fragment penetrating results

图15 EFP毁伤结果Fig.15 EFP penetrating results

根据试验结果,EFP和球形预制破片在该联合试验中满足各自功能需求,EFP毁伤元在效应靶上形成有效的侵彻孔,侵彻深度约为113mm,与仿真结果接近,取得了良好的毁伤效果,同时球形预制破片均穿透了6mm的45号钢板,具备良好的打击效果。

5 结论

为满足战场的杀伤需要,提高战斗部的定向毁伤性能,EFP+破片复合战斗部要求将球形预制破片的排布方式设置为前端弧型排布。相对于传统结构方案,由于战斗部装药形式的改变,引起装药的聚能效应发生了较大改变,从而导致EFP成型过程中顶部与口部材料的速度梯度减小,EFP成型能力及毁伤能力大幅度降低。本文通过数值仿真方法分析药型罩材料的成型机理,详细分析成型过程中材料的变化,对药型罩设计参数进行针对性的优化改进,通过优化锥角、壁厚、壁厚变化率三种结构设计参数,解决了装药形式改变后EFP的成型问题,取得了最优的设计效果。

References)

[1]Bender D,Fong R,Ng W,et al.Dual mode warhead technology for future smart munitions[C]//Proceedings of 19th International Symposium on Ballistics,Interlaken,Switzerland,2001:679-684.

[2]侯秀成,蒋建伟,陈智刚.某成型装药射流的数值模拟与射流转化率[J].火炸药学报,2012,35(2):53-57.HOU Xiucheng,JIANG Jianwei,CHEN Zhigang.Numerical simulation of jet velocity gradient of shaped charge[J].Chinese Journal of Explosives&Propellants,2012,35(2):53-57.(in Chinese)

[3]白金泽.LS-DYNA3D理论基础与实例分析[M].北京:科学出版社,2005.BAI Jinze.Principle and application of LS-DYNA3D[M].Beijing:Science Press,2005.(in Chinese)

[4]时党勇,李裕春,张胜民.基于ANSYS/LS-DYNA 8.1进行显式动力学分析[M].北京:清华大学出版社,2005.SHI Dangyong,LI Yuchun,ZHANG Shengmin.Analysis of explicit dynamics based on ANSYS/LS-DYNA 8.1[M].Beijing:Tsinghua University Press,2005.(in Chinese)

[5]黄群涛,李铁鹏,钱建平,等.环形EFP成型及侵彻过程的数值模拟[J].火炸药学报,2009,32:50-53.HUANG Quntao,LI Tiepeng,QIAN Jianping,et al.Numerical simulation on forming and penetration proces of annular EFP[J].Chinese Journal of Explosives&Propellants,2009,32:50-53.(in Chinese)

[6]尹建平.多爆炸成型弹丸战斗部技术[M].北京:国防工业出版社,2012.YIN Jianping.Warhead technology of MEFP[M].Beijing:National Defence Industry Press,2012.(in Chinese)

[7]Halquist J O.LS-DYNA keyword user's manual version 971[M].California:Livemore Software Technology Corporation,2007.

[8]卢芳云,李翔宇,林玉亮.战斗部结构与原理[M].北京:科学出版社,2009.LU Fangyun,LI Xiangyu,LIN Yuliang.Structure and principle of warhead[M].Beijing:Science Press,2009.(in Chinese)

[9]李向东,钱建平,曹兵,等.弹药概论[M].北京:国防工业出版社,2004.LI Xiangdong,QIAN Jianping,CAO Bing,et al.Introduction of ammunition[M].Beijing:National Defence Industry Press,2004.(in Chinese)