磁力研磨优化钛合金管内表面光整度试验

辛 磊 范文胜

(神华神东煤炭集团补连塔矿)

磁力研磨优化钛合金管内表面光整度试验

辛 磊 范文胜

(神华神东煤炭集团补连塔矿)

基于磁力研磨加工技术,采用自行设计的旋转永磁场磁力研磨装置,对钛合金管内表面进行了研磨加工光整度试验。利用正交试验研究了当磁感应强度和磁场旋转速度为定值时,研磨加工时间、磁性磨粒中磨粒相SiC和铁磁相Fe粉的质量比、SiC颗粒粒径、Fe粉颗粒粒径对内表面光整度加工效果的影响。结果表明:在磁力研磨加工时间为15 min,SiC和Fe粉质量比为1∶2、SiC颗粒粒径为180目、Fe粉为400目的最优条件下,钛合金管内表面的粗糙度值大幅降低、表面形貌细化,光整效果最好。

钛合金 磁力研磨 正交试验 光整度

钛合金具有比强度高、耐热性好、密度小、耐腐蚀性能强等优良物理化学性能,已广泛应用于航空航天等领域。然而正是由于这些优良的性能造成了对其进行精密或超精密磨削加工的困难[1-2]。磁力研磨技术是利用外加磁场,将磁性磨粒沿磁场方向吸引、聚集到一起,形成具有良好柔性和自适应性的磁力研磨刷。磁力研磨刷在磁场力的作用下和工件做相对运动,磁性磨粒对工件表面产生滑动、滚动、切削等运动,从而实现磁性磨粒对工件表面的研磨加工,使工件表面粗糙度值降低、表面形貌细化[3-5]。因此可利用磁力研磨技术对钛合金表面进行光整加工,去除毛刺、改善棱边质量等表面物理力学性能,提高使用寿命。

影响磁力研磨加工效果的工艺因素有多种,如磁极转速、加工时间、加工间隙、磁性磨粒粒径及配比等[6],确定合适的磁力研磨工艺参数如磁性磨粒中铁磁相和磨粒相质量比和粒径等,以提高钛合金管内表面的光整度,显得尤为必要。

1 磁力研磨的加工机理

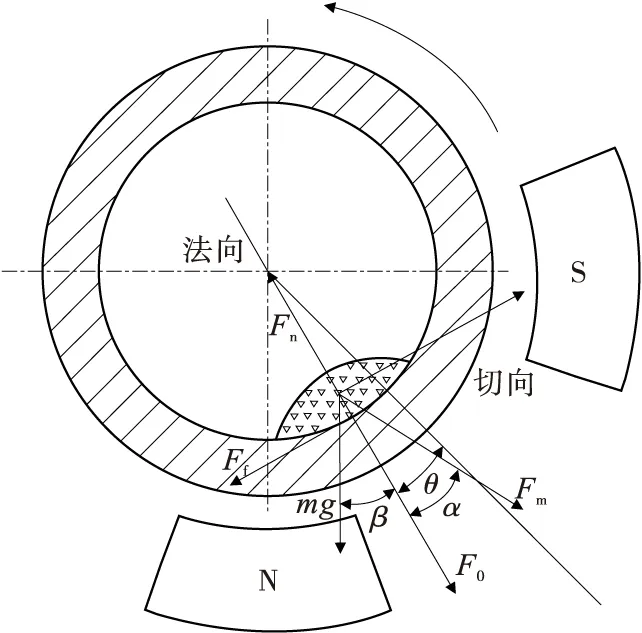

磁力研磨是一种磁场辅助、表面光整加工技术,工作内表面磁力研磨加工原理见图1,磁性磨粒的受力情况见图2。

由图1可知,磁场发生装置由永磁极和磁轭组成,磁极在磁轭内圈上成90°布置。利用加工区域的辅助非均匀磁场的作用,磁性磨粒就会沿磁力线方向有序地排列,形成磁力研磨刷,磁场发生装置在电机带动下进行旋转运动,使得磁性磨粒与工件形成相对运动,从而使工件被磁性磨料研磨[7-8]。

图1 内表面磁力研磨原理

图2 磁力研磨原理

由图2可知,在磁场力驱动下,磁性磨粒沿着工件内表面以同样的转速作旋转运动。由于工件与粘弹性磁性磨粒相对运动所产生的摩擦力对磁性磨粒产生阻碍作用,二者将在空间位置上滞后一个角度θ。磁性磨粒受到的力有磁场力Fm、磨粒与工件之间的摩擦力Ff、工件对磨粒的法向支撑力Fn、离心力F0等。当磁性磨粒在切向方向的受力满足Fmsinα>mgsinβ+Ff时,磁性磨粒与工件发生相对转动并随磁极一起运动,从而实现工件内表面的光整加工。其中

F0=4π2mRf2,

Fn=Fmcosα+mgcosβ+F0,

Ff=μk×Fn,

式中,m为粘弹性磁性磨具的质量,kg;R为粘弹性磁性磨具的质心至回转中心的距离,m;f为旋转永磁场的旋转频率,r/min;μk为摩擦阻力系数。

工件表面在研磨压力作用下,磁性磨粒将对工件表面产生切削作用,同时磨粒中的铁磁相还将对工件表面起到很好的挤压、滚压、滑擦作用以及摩擦腐蚀磨损等[9],从而实现工件表面光整度的改善。

2 试验装置及参数

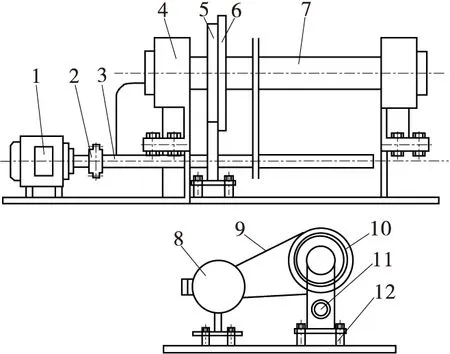

2.1 试验装置

针对钛合金内表面磁力研磨加工的特点,设计了一套磁力研磨试验装置,见图3。由轴向进给装置(1、2、3、11)、旋转运动装置(6、8、9)、磁场发生装置(5、10)、附属装置(4、7、12)等几部分组成。磁极

的旋转运动是由电机8旋转带动大带轮6实现的,磁极被安装于磁极支架10上面;轴向进给运动由电机1带动丝杠3旋转,磁场发生装置通过连接螺母11与丝杠连接,从而通过滑动装置12实现磁极的轴向运动。因此,调节电机转速可以间接调节磁极的旋转速度和轴向移动速度。

图3 现场试验装置

2.2 试验参数

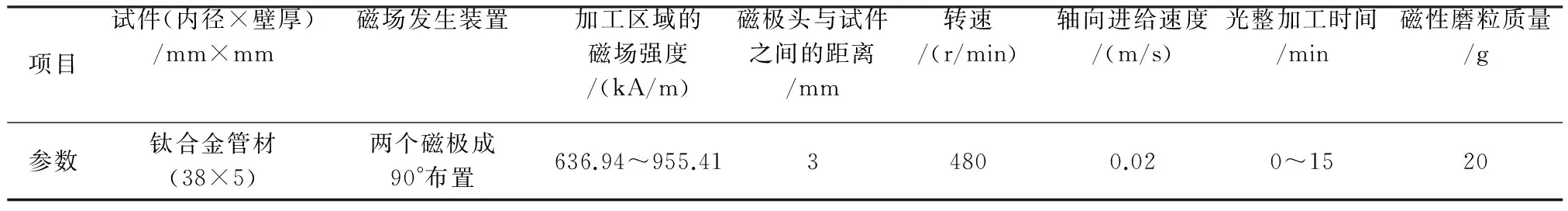

试验技术参数见表1。

表1 试验技术参数

采用磁力研磨技术对钛合金内表面进行加工,以内表面光整度作为考察加工效果的优劣。由表1可知,影响光整度优劣有多个因素,不同的试验参数下,研磨加工的光整效果也会不同。

本次试验只考察研磨加工时间、磁性磨粒中磨粒相(SiC)和铁磁相(Fe粉)的质量比、SiC颗粒粒径、Fe粉颗粒粒径等4个因素对光整度加工效果的影响,以确定最佳的研磨加工条件。

3 磁力研磨加工试验

3.1 光整度加工时间条件试验

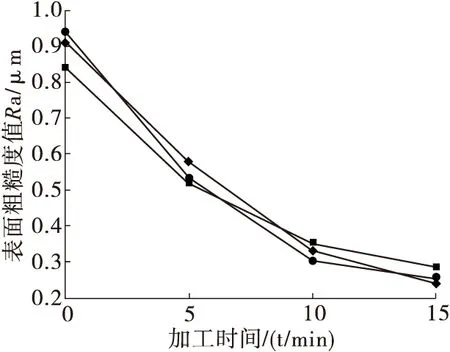

固定磨粒相和铁磁相质量比即m(SiC)∶m(Fe)为1∶2,在SiC颗粒和Fe粉颗粒粒径分别为180目和200目、400目和400目、800目和600目3个组合水平下进行加工时间条件试验。试验结果见图4。

由图4可知,在Fe粉和SiC颗粒粒径3组目数组合水平下,随着加工时间的不断增加,钛合金内表面粗糙度逐渐下降,即光整度逐渐提高。加工时间不足,内表面光整度达不到预期要求;加工时间过长,会对钛合金管过度切削,使壁厚变薄,降低了钛合金管的性能。综合考虑,确定加工时间15 min为宜。

图4 光整度加工时间条件试验

3.2 SiC和Fe粉质量比、SiC颗粒粒径、Fe粉颗粒粒径正交试验

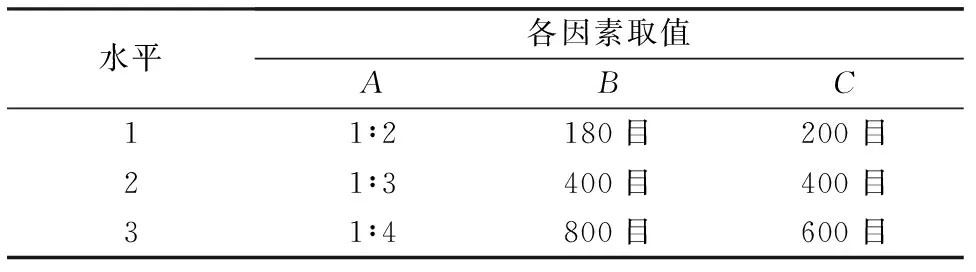

SiC与Fe粉的质量比会影响磁性磨具的粘弹性和磁导率,决定着磁性磨粒所受磁场力的大小,进而影响研磨效果。SiC与Fe粉的粒径代表了各自颗粒的大小。以SiC和Fe粉质量比、SiC颗粒粒径、Fe粉颗粒粒径为考察对象,依次为因素A、B、C。每个因素取3个水平,采用正交表L9(34)安排试验,正交试验因素水平见表2,加工效果取内表面的粗糙度降低值衡量,粗糙度降低值越大,研磨加工效果越好,光整度提高幅度越大。试验结果见表3。

表2 正交试验因素水平安排

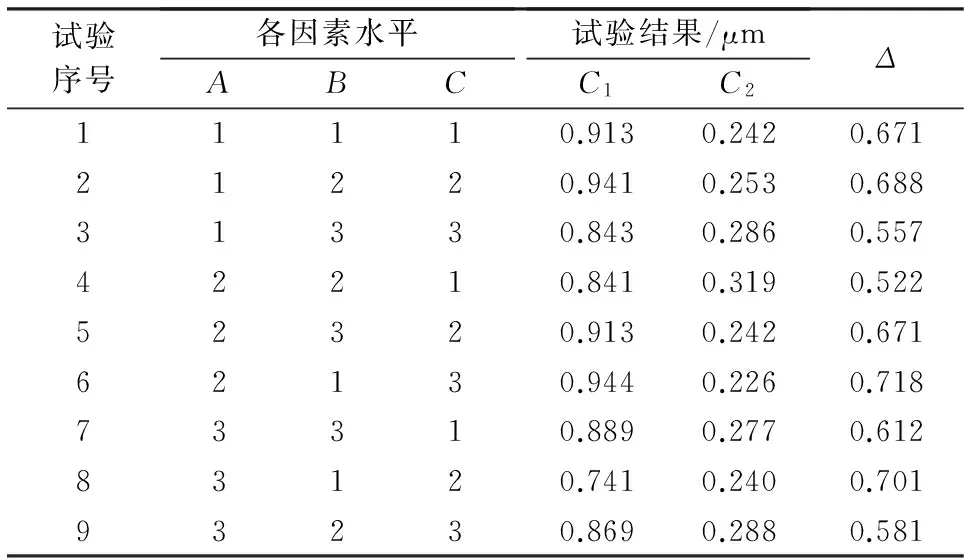

表3 正交试验结果

注:C1、C2分别为加工前、后内表面的粗糙度,Δ为C1与C2的差值,即内表面加工前后,粗糙度的降低值。

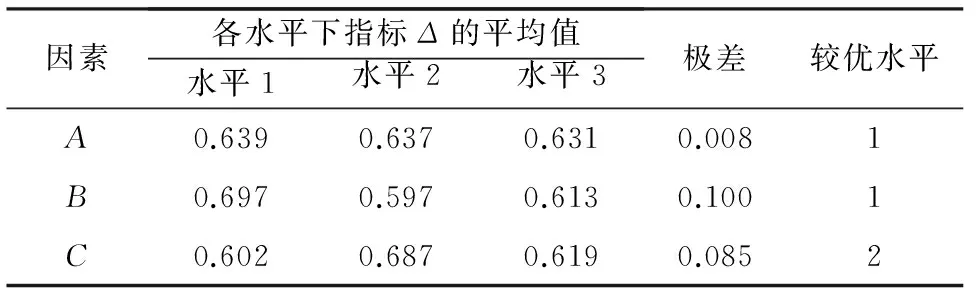

对表3进行极差分析,分析结果见表4。

表4 正交试验极差分析结果

由表3、表4可知:①随着SiC和Fe粉质量比由1∶2、1∶3变化到1∶4,磁力研磨加工前后钛合金管内表面的粗糙度降低值逐渐降低。为保证研磨加工后钛合金管内表面具有较好的光整度,SiC和Fe粉质量比选择1∶2为宜;②随着磁性磨粒中SiC颗粒粒径目数的增大,钛合金管内表面粗糙度降低值先下降后升高。在正交试验的3个水平下,较优水平为1,即选择SiC颗粒为180目;③随着Fe粉颗粒粒径目数的增大,钛合金管内表面粗糙度降低值先上升后下降,降低值最大在Fe粉颗粒粒径为400目时出现。因此,确定Fe粉颗粒粒径为400目为宜。

3.3 光整度加工效果

根据研磨加工时间的条件试验和正交试验的结果,对钛合金管内表面进行光整度磁力研磨加工试验。试验在SiC和Fe粉质量比为1∶2、磨粒相SiC颗粒粒径目数为180目、铁磁相Fe粉颗粒粒径为400目的条件下进行,试验装置参数不变,研磨加工时间为 15 min。

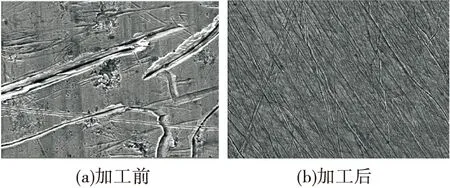

对钛合金管内表面光整度加工前后形貌的变化进行扫描电子显微镜(SEM)观察(放大倍数为 1 000),结果见图9。

图5 钛合金管内表面光整度磁力研磨

钛合金管内表面加工前由于在轧制过程中产生划伤、划痕等缺陷,内表面存在深度不等的沟槽;由图5可知,加工后内表面的划痕变细、变浅,且呈现各向异性,表面形貌细化,表面光整度得到提高。

4 结 语

钛合金物理化学性能优良,但精密磨削加工困难。采用磁力研磨加工技术对钛合金管内表面光整度进行加工,在固定其他试验参数的情况下,研究研磨加工时间、磁性磨粒中磨粒相SiC和铁磁相Fe粉的质量比、SiC颗粒粒径、Fe粉颗粒粒径对内表面光整度研磨加工的影响。结果表明:在加工时间为15 min,SiC和Fe粉的质量比为1∶2、SiC颗粒粒径为180目、Fe粉颗粒粒径为400目时,钛合金管内表面划痕去除明显、形貌细化,光整度加工效果最好。该试验结果可作为磁力研磨加工钛合金工件、以提高工件质量的技术参考。

[1] 邵 娟.钛合金及其应该研究进展[J].稀有金属及硬质合金,2007,35(4):4-9.

[2] 陈五一,袁跃峰.钛合金切削加工技术研究进展[J].航空制造技术,2010(15):26-31.

[3] 徐立军,王 文,杨 诚. 磁力研磨加工技术综述[J].组合机床与自动化加工技术,2003(1): 41-42.

[4] 安家宪.磁性研磨加工工艺及其开发应用[J].太原理工大学学报,2000,31(4):464-466.

[5] Dhirendra K.Singh,V.K.Jain,V.Raghuram. Parametric study of magnetic abrasive finishing process[J].Journal of Materials Processing Technology,2004,149(1-3): 22-29.

[6] 李秀红. 基于磁场特性的内孔表面光整技术理论分析与实验研究[D]. 太原:太原理工大学,2010.

[7] Wang Yan, Hu Dejin. Study on the inner surface finishing of tubing by magnetic abrasive finishing [J]. International Journal of Machine Tool & Manufacture,2005,45(1): 43-49.

[8] 陈 燕,巨东英.应用磁研磨法对细长管内表面的抛光处理[J].磨具制造,2004(10):48-50.

[9] 王 艳,胡德金.磁性磨粒的磨削机理与制备工艺[J].工具技术,2003(6):32-34.

2014-12-16)

辛 磊(1985—),男,助理工程师,017209 内蒙古自治区鄂尔多斯市伊金霍洛旗。