铁路混合梁钢混结合段钢箱梁关键施工技术

任世朋,朱元元,闫明赛,孙小猛,徐登云

(中铁四局集团第二工程有限公司,江苏苏州 215131)

铁路混合梁钢混结合段钢箱梁关键施工技术

任世朋,朱元元,闫明赛,孙小猛,徐登云

(中铁四局集团第二工程有限公司,江苏苏州215131)

摘要:甬江主桥为国内第一座铁路混合梁斜拉桥,在钢混结合段钢箱梁施工中,综合分析构造、地质、环境等因素,阐述传统施工方法的不适应性,提出钢混结合段钢箱梁模块组拼滑移方法。详细介绍结合段钢箱梁模块划分原则、桩-柱-梁式支架设计、自平衡移梁滑道构造、滑移-浇筑一体式胎架及模块匹配滑移技术,总结钢混结合段钢箱梁模块组拼滑移施工控制要点。

关键词:铁路混合梁;钢混结合段;钢箱梁;组拼;滑移

近年来,混合梁斜拉桥因其良好的力学特性,经济性以及优美的造型,已成为大跨桥梁最有力的竞争桥型[1]。

混合梁斜拉桥在公路跨江桥梁建设中得到越来越多的应用,目前已应用于永川长江大桥、鄂东长江大桥、石板坡长江大桥、荆岳长江公路大桥、黄舣长江大桥中、九江长江公路大桥[2-7]。相对于以上公路混合梁斜拉桥钢混结合段而言,铁路混合梁斜拉桥钢混结合段所受荷载更大,构造更加复杂,施工难度更大。

1工程概况

1.1设计概况

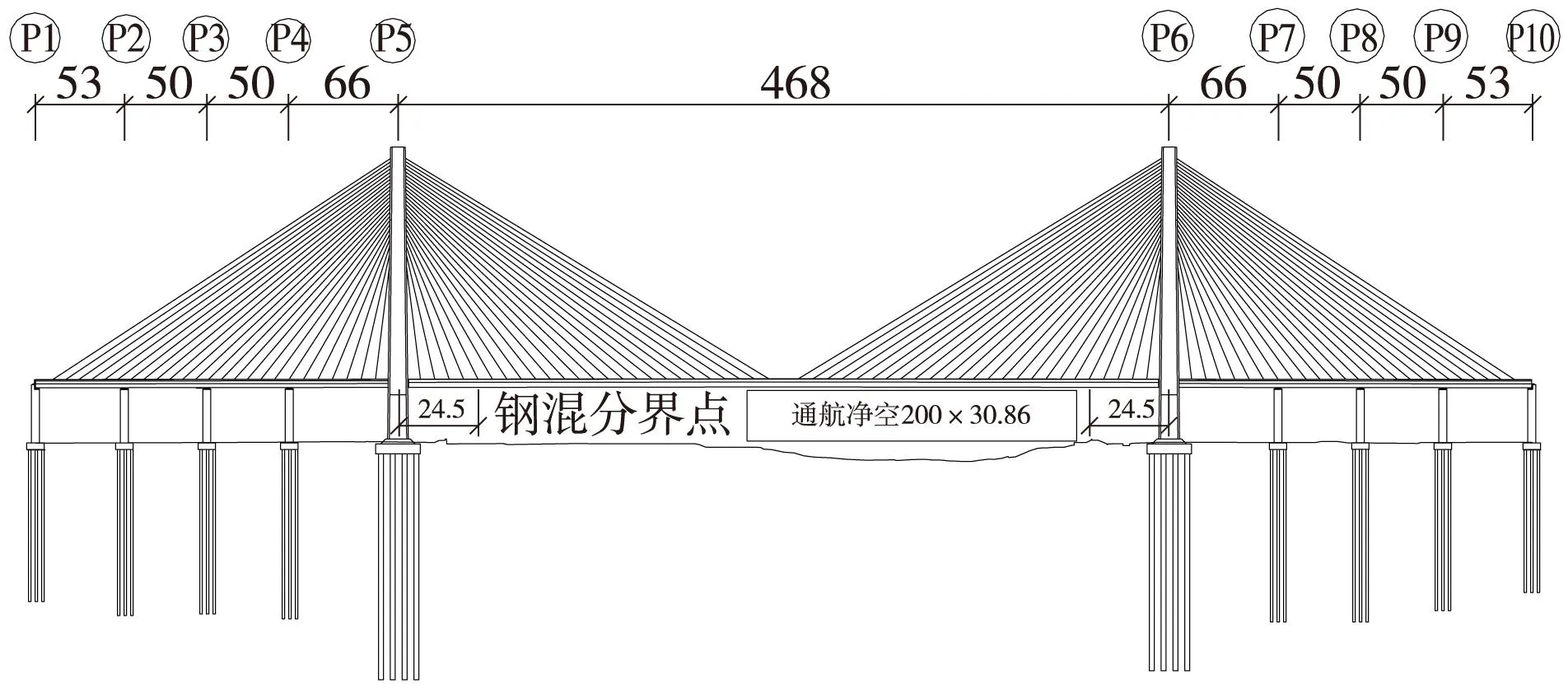

甬江左线特大桥主桥为长909.1 m的双线铁路混合梁斜拉桥,边跨跨径为(53+50+50+66) m,中跨468 m,混凝土主梁一侧全长245.05 m,中跨钢箱主梁长419 m,钢-混分界点位于中跨距离索塔24.5 m[8],桥型立面见图1。

图1 桥型立面(单位:m)

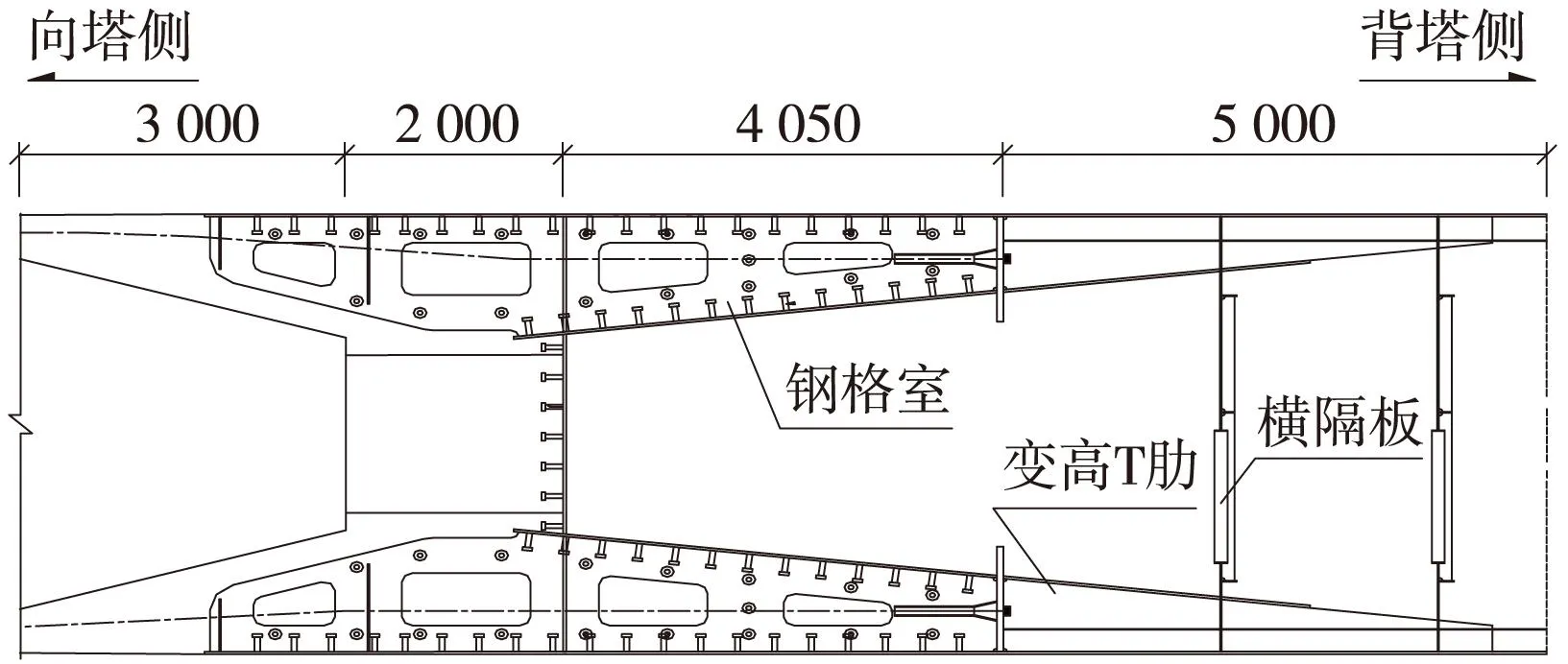

钢混结合段为单箱五室截面,长14.05 m,宽21 m,高5 m,钢箱梁质量384.1 t。包含3 m顶底腹板变厚混凝土箱梁过渡段、2 m混凝土横隔梁、4.05 m顶底腹板变厚钢混过渡段、5 m顶底板U(V)肋加焊变高T肋过渡段,钢-混接头为阶梯式填充混凝土前后承压板结构[9],钢格室内补偿收缩混凝土446 m3,见图2。

图2 钢混结合段中轴线立面(单位:mm)

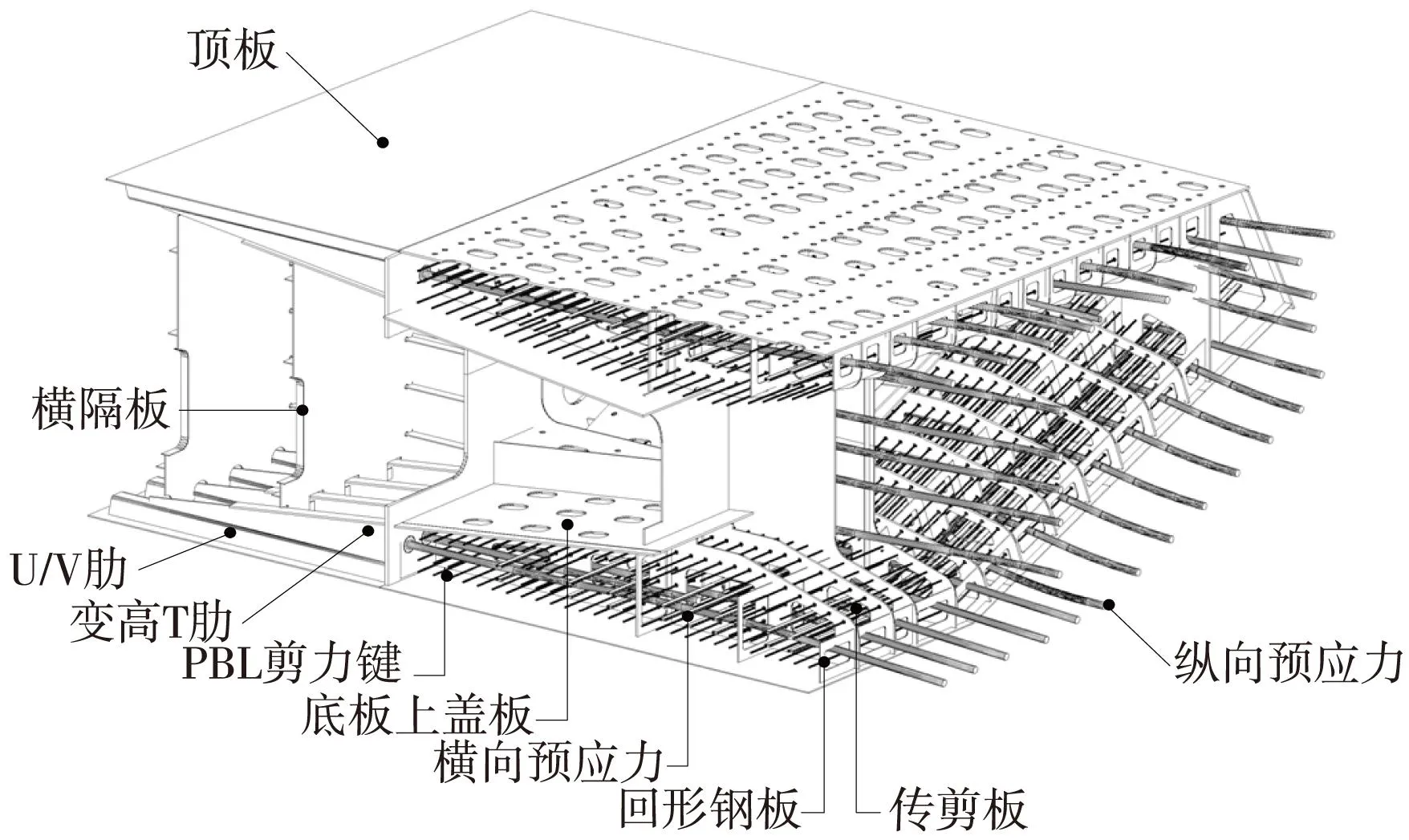

为保证钢混结合段混凝土梁及钢梁之间的剪力传递,以及防止钢板与混凝土之间的剥离[10],钢混结合段设有顶板、底板、腹板、传剪板、回形件、纵横向预应力筋、PBL剪力键、剪力钉等,结合段构造见图3。钢混结合段钢箱梁主材采用Q345qD,板材厚度在4~60 mm,其中承压板厚60 mm,腹板厚30 mm,顶底板厚28 mm,加劲板厚20 mm,回形件厚16 mm,顶板处U、V肋板厚10 mm,底板处U肋厚8 mm,肋板连接板厚4 mm。

图3 钢混结合段构造

1.2地质条件

桥址处地质条件复杂,地表下46 m范围内均为淤泥质粉质黏土,承载力低。江堤基础范围内多为木桩与块石。

1.3气候水文

宁波濒海,属亚热带湿润季风气候,每年5~11月为台风影响期。甬江为3级通航标准,北岸滩涂宽约180 m,受潮位影响不能通航。

1.4桥址环境

甬江主桥距清水浦大桥28 m,钢混结合段梁底距地面33 m。甬江北岸钢混结合段距主塔13.5 m,跨江堤侵入滩涂区5 m;甬江南岸钢混结合段上跨沿江路及热力管道,周边多厂房。施工场地狭小,难以满足大型吊装设备拼装、站位、走行、回转需要。

2结合段钢箱梁施工方法研究

2.1航运浮吊法

公路混合梁斜拉桥航运便利,钢混结合段钢箱梁多采用船舶运输,大型浮吊或桥面吊机整体吊装[7,11]。甬江北岸滩涂区不能通航,结合段钢箱梁无法直接运输至桥位,若开挖航道或搭设栈桥投入巨大。

2.2桥位散拼法

桥位散拼法又称桥位制梁或支架散拼法,即工厂内完成板单元加工,运输至桥位处,逐块吊装焊接成整体。该方法仅适用于吊装环境受限、跨度较小、构造简单的钢梁施工[12]。

该方法在甬江主桥结合段钢箱梁施工中存在以下问题:①受风雨、地质、环境等因素影响,施工精度和焊接质量难以保证;②桥位拼装结合段钢箱梁不能参与1号钢箱梁制造匹配和预拼装施工,梁段间拼缝衔接匹配难度大,线形不易控制;③距索塔仅13.5 m,空间交叉施工严重干扰,且长时间频繁高空吊装作业,安全风险大。

2.3模块组拼滑移法

模块化主要被应用于汽车、飞机、通信为代表的制造业中,京沪高速铁路建设是我国高速铁路领域模块化应用的开端[12]。

本着模块化思想构思了钢混结合段钢箱梁“模块组拼滑移法”,主要步骤如下:①将钢箱梁划分为若干模块;②钢箱梁拼装场内完成模块焊接拼装,分缝线处安装匹配件,解体后运输至现场;③桥位安装移梁滑道及反力架、总拼胎架;④依次完成模块及胎架节段的吊装、匹配、滑移;⑤全部模块匹配连接、焊接为整体后精调定位。

3钢箱梁模块组拼滑移关键技术

分析影响钢混结合段钢箱梁模块组拼滑移的诸多因素,总结5项关键技术。

(1)钢混结合段钢箱梁分块技术:钢混结合段构造复杂,分块方案需要综合考虑模块的刚度、自重、吊点位置、起重设备性能、模块间拼缝焊接难度等因素。

(2)钢混结合段的临时支撑体系:结合段钢箱梁体积大、位置高,钢箱梁及补偿收缩混凝土自重大,支架体系既要有足够的承载力和稳定性,又要减小施工对甬江大堤的影响。

(3)移梁滑道及反力架:滑道既要传递上部荷载又要提供滑移动力和抵抗摩擦阻力[12],既要有足够的刚度防止滑移变形过大,又要最大限度降低滑道高度减少胎架和贝雷梁之间的抄垫工作量。

(4)既能滑移又能浇筑的胎架:桥位拼装胎架结构形式和制造精度对钢混结合段模块组拼精度起到决定性作用,胎架既要传递钢箱梁滑移荷载又要传递补偿收缩混凝土重力,还应考虑分段位置和连接方式。

(5)模块吊装、运输、滑移定位技术:模块均为异形结构,吊耳位置若设计不当将影响拼装精度;吊装设备除起重能力要满足外又要满足狭小的吊装空间要求;模块与胎架交叉组拼,吊装顺序和滑移长度需要反复模拟论证。

3.1钢混结合段钢箱梁分块与匹配

(1)钢混结合段钢箱梁分块

综合考虑结合段构造、桥址环境、吊装工艺、滑移方式等因素,通过比选多种方案选择模块质量均衡、起重设备能满足最大模块吊重、模块尺寸均衡、运输设备及运输线路满足要求、分缝线位置受力较小且易于桥位焊接的模块划分方案。

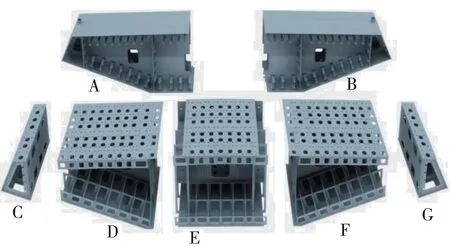

将长12.35 m主桥钢混结合段钢箱梁,划为4.8 m长刚度过渡段和7.55 m长钢格室段,钢格室段横向分为1块底板单元、2块斜底板单元、2块风嘴单元。刚度过渡段沿中线横向分为2块,钢混结合段钢箱梁模块划分及编号见图4。

图4 钢混结合段分块示意

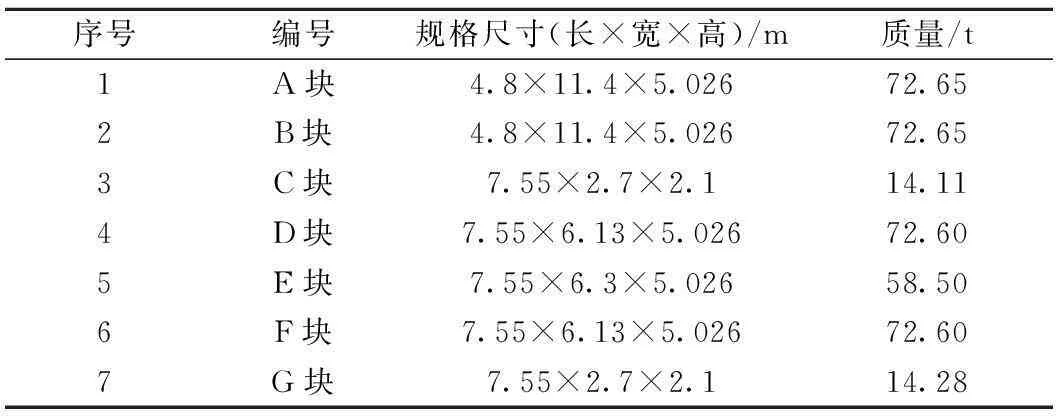

钢混结合段分段钢箱梁模块尺寸和质量统计见表1。

表1 钢混结合段分块数量统计

(2)钢混结合段钢箱梁模块间匹配

钢混结合段模块之间设计粗调及精调2种匹配件,依照先安装粗调匹配件后安装精调匹配件的顺序连接,为模块组拼提供参照,保证拼装精度。

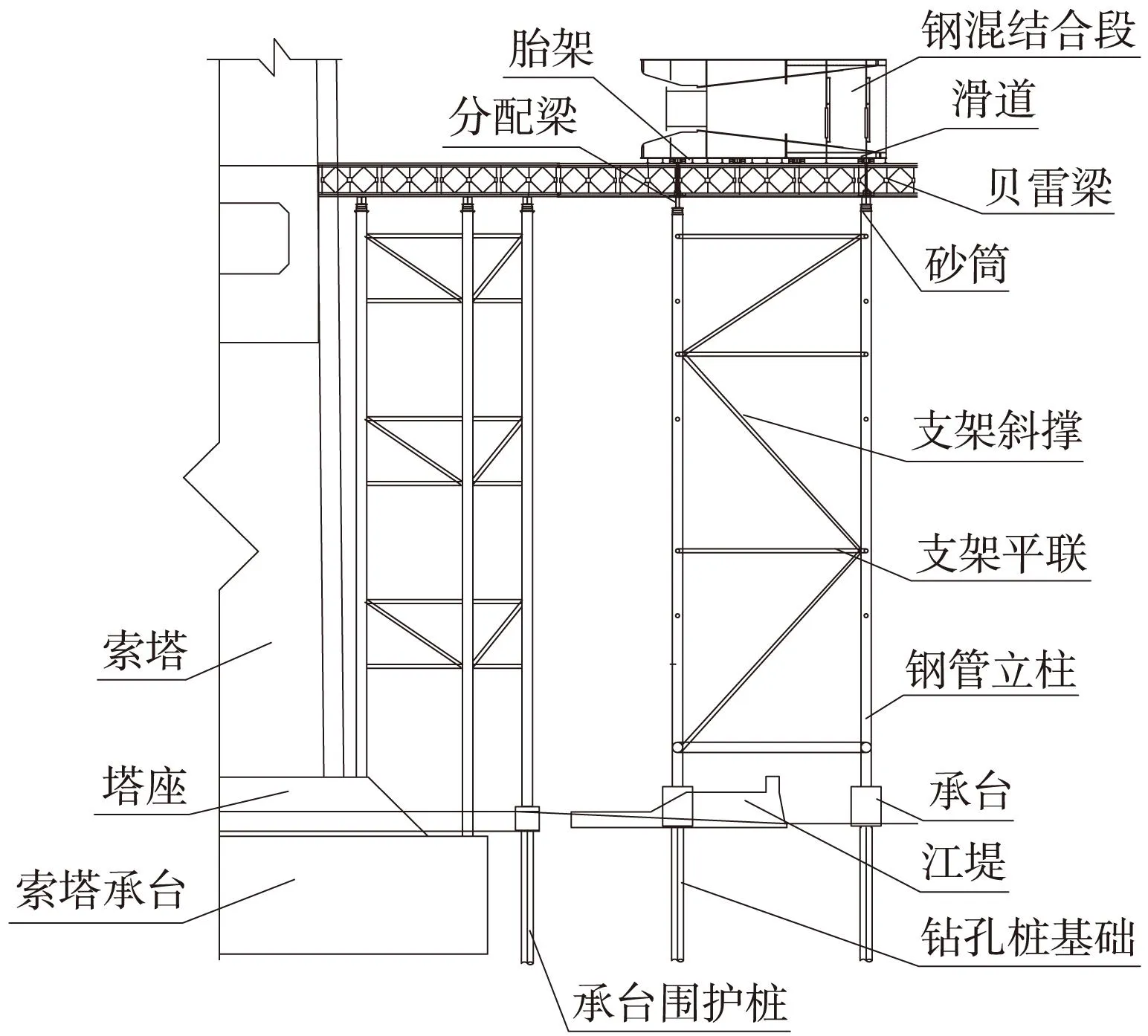

3.2“桩-柱-梁式支架”设计与施工

为提供足够的承载能力及稳定性,同时减小施工对甬江大堤造成的破坏,采用“桩-柱-梁式支架”作为结合段施工的临时支撑体系。

综合考虑结合段钢箱梁自身刚度、补偿收缩混凝土重力分布、施工荷载等因素,钢混结合段施工设2排支架,支架底部均设置7根桩长60 mφ1.0 m钻孔桩。桩顶设23 m×2.5 m×2 m承台,两承台纵向间距9.5 m。根据钢混结合段受力条件,向塔侧设置9根、背塔侧设置7根φ530×10 mm钢管立柱。钢管立柱顶依次设置落架砂筒、横向分配梁、纵向贝雷梁。计算荷载对支架进行预压,根据预压报告设置贝雷梁预拱度和抛高,支架布置见图5。

图5 “桩-柱-梁式支架”侧面

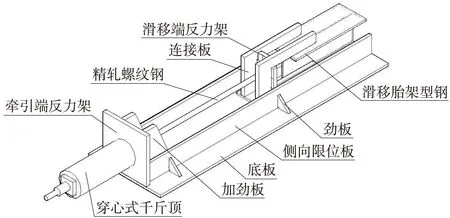

3.3“自平衡移梁滑道”设计与制造

自平衡滑道主要由移梁滑道、反力架以及牵引系统3部分构成。

(1)移梁滑道底板及侧向限位板采用钢板焊接而成,为提高侧向限位板的横向刚度,保证钢混结合段横向滑移精度,侧向限位板外侧与底板之间设置加劲板。

(2)反力架由为牵引端反力架和滑移端反力架构成,牵引端反力架由承压板及加劲板构成,焊接在滑道端部;滑移端反力架由承压板及连接板构成,焊接在滑移胎架端部。

(3)牵引系统由穿心式千斤顶及精轧螺纹钢组成,精轧螺纹钢一端穿过牵引端反力架及千斤顶,另一端锚固在滑移端反力架上。

在滑槽内抛光除锈后涂抹黄油以减小滑动摩擦力,在滑移胎架底部型钢前端下方设置圆弧倒角防止挂擦移梁滑道底板,自平衡移梁滑道总体结构见图6。

图6 自平衡移梁滑道构造

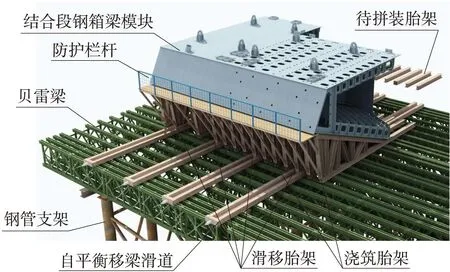

3.4“滑移-浇筑一体式”胎架施工

为在横向滑移及混凝土浇筑全过程中给予钢混结合段充分的支撑刚度,研制“滑移-浇筑一体式”胎架,滑移胎架和浇筑胎架间隔设置。胎架见图7。

图7 “滑移-浇筑一体式”胎架

(1)滑移胎架

钢混结合段滑移过程中,钢混结合段钢箱梁重力全部由滑移胎架承受。为保证滑道胎架的刚度和稳定性,底部横梁采用H型钢。

(2)浇筑胎架

浇筑胎架设置在滑道胎架之间,为后续钢混结合段混凝土施工提供支撑,滑道胎架及三角支撑均采用工字钢组焊。

(3)“滑移-浇筑一体式”胎架安装及拆除

采用槽钢将滑移及浇筑胎架连接成整体,胎架横桥向根据钢混结合段分块吊装滑移的需要,为3个部分吊装,采用高强螺栓连接。

钢混结合段对应斜拉索张拉完成后,通过落架砂筒实现胎架、贝雷梁和分配梁的整体下落,拆除胎架间高强螺栓,分段吊装完成拆除。

(4)横向滑移导向装置

为保证桥位横向同步滑移,便于滑移过程中导向,在胎架端头两侧安装横向滚轮,滚轮外缘距滑道侧壁预留5 mm间隙。

3.5钢箱梁模块组拼滑移定位

(1)钢箱梁模块吊点设计

钢混结合段分块完成后,根据各模块的几何特征,计算重心位置,对称布设吊点。保证各块体在吊装过程中重心稳定,吊点受力均衡,提吊状态与拼装状态基本一致。

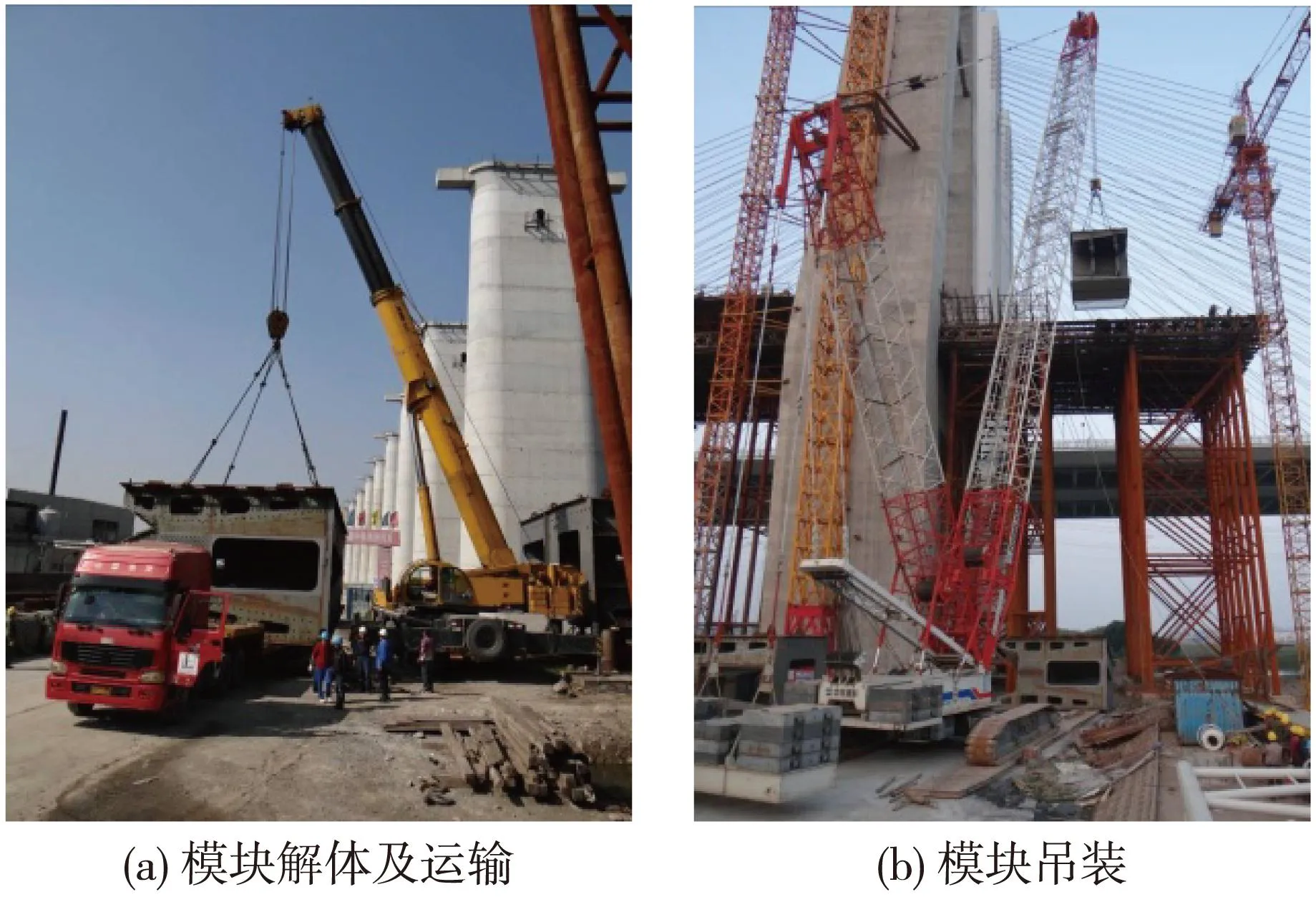

(2)吊装及运输设备选型

钢混结合段钢箱梁模块解体后,选用徐工QAY260 t汽车吊将结合段模块由钢箱梁拼装场吊装到运梁车。根据钢混结合段模块重力及结构尺寸,选用13 m长高底板挂车运输。

桥位吊装选用中联QUY350型履带吊,工况为重型主臂66 m、超起桅杆27 m、超起配重半径15 m、后配重85 t。吊装场地换填宕砟后浇筑钢筋混凝土,履带行走位置铺设箱型路基板。模块运输及吊装见图8。

图8 钢箱梁模块解体运输及吊装

(3)结合段模块匹配及滑移定位

左半幅胎架安装验收后,7块钢箱梁模块分9步匹配滑移:①吊装A块;②吊装D块并与A块匹配连接;③吊装C块,并与A块(D块)匹配连接;④胎架及块段横移3.2 m,吊装底板总拼胎架;⑤吊装E块,并与A、D块匹配连接;⑥胎架及块段横移7 m,吊装右半幅总拼胎架;⑦吊装B块,并与A、E块匹配连接;⑧吊装F块,并与B、E块匹配连接;⑨吊装G块,并与B、F块匹配连接。

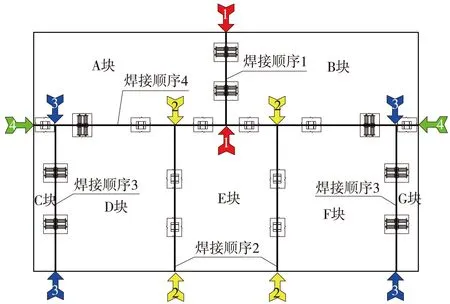

模块匹配完成后,分4步焊接6道模块拼缝,第一步焊接过渡段纵缝,第二步焊接结合段底板和斜底板纵缝,第三步焊接风嘴单元和斜底板纵缝,第四步焊接环向焊缝,焊接顺序及焊接方向见图9。

图9 模块拼缝焊接顺序及方向示意

焊缝检测合格后,通过移梁滑道和牵引系统调整结合段横向位置,精度满足设计及规范要求后,通过焊接滑道和胎架和抄垫浇筑胎架和贝雷梁间隙的方式进行锁定。

4质量控制措施

(1)结合段钢箱梁分块方案必须建立在对主体结构理论计算的基础上,分缝位置尽量设置在受力较小处,满足吊装条件下模块尽量大;为确保钢混结合段钢箱梁施工质量,严格按照《铁路钢桥制造规范》(TB10212—2009)和焊接工艺制作加工。

(2)强大的“桩-柱-梁式支架体系”是钢箱梁模块组拼和滑移精度控制的基本条件,桩基承载力应根据《铁路桥涵设计基本规范》(TB10002.1—2005)中相关要求验算;立柱和贝雷梁受力必须满足《钢结构设计规范》(GB50017—2003)相关要求。

(3)“自平衡移梁滑道”轴线偏差控制在3 mm以内,胎架制造精度应与钢箱梁精度一致。

(4)牵引使用的穿心式千斤顶规格型号一致,每缸行程误差控制在2 mm以内,累计行程误差控制在5 mm以内。

(5)大跨度钢箱梁在安装过程中主要的问题是焊接变形控制,先焊的部件对后焊的部件将产生不同程度的约束,其焊接变形也不相同[15,16]。为控制钢箱梁模块间拼缝焊接变形,所有桥位对称焊缝均采用两端同时、同步焊接工艺施工。

5结语

甬江主桥钢混结合段钢箱梁顺利施工,证明了模块匹配制作、吊装、组拼滑移技术的科学性和合理性,解决了结合段钢箱梁体积与自重大、航运及吊装设备受限、施工质量要求高等难题,弥补了传统施工方法的不足,作为国内首座铁路混合梁斜拉桥钢混结合段钢箱梁的关键施工技术可供类似工程参考。

参考文献:

[1] 陈开利,余天庆,习刚.混合梁斜拉桥的发展与展望[J].桥梁建设,2005(2):1-4.

[2]韩廷洪.永川长江大桥PK混凝土箱梁现浇支架设计与施工[J].公路,2013(4):56-60.

[3]刘明虎,徐国平,刘峰.鄂东大桥混合梁钢-混凝土结合部研究与设计[J].公路交通科技,2010(12):78-85.

[4]王军文,倪章军,李建中.石板坡长江大桥钢混结合段局部应力分析[J].公路交通科技,2007,24( 8): 99-102.

[5]刘松,屠柳青,裴炳志,等.荆岳长江公路大桥钢混结合段混凝土配制及性能研究[J].中国港湾建设,2010(2):52-54.

[6]吴宝诗,张奇志.九江长江公路大桥主桥钢混结合段设计及优化[J].铁道建筑,2013(8):20-23.

[7]张中锋,冯荣华,唐栋梁,等.黄舣长江大桥主梁钢混结合段施工工艺的优化设计[J]西南公路,2012(1):45-50.

[8]中铁第四勘察设计院集团有限公司.宁波铁路枢纽北环线甬江特大桥施工图设计[Z].武汉:中铁第四勘察设计院集团有限公司,2010.

[9]张国泉,戴少雄.独塔斜拉桥钢混结合段应力分析[J].结构工程师,2007,23(3):26-30.

[10]蔡建业.混合梁斜拉桥钢混结合段设计[J].铁道标准设计,2014,58(1):68-71.

[11]张建军,李松,高安荣,等.鄂东长江大桥钢-混结合段施工关键技术方案[J]. 桥梁建设,2009(S1): 27-31.

[12]冯浩,何凯罡,薛金儒.滑移与散拼技术在钢箱梁桥施工中的综合应用[J].公路交通科技:应用技术版,2013(10):12-13.

[13]唐元宁,蔡俊俊,周芳汀.高速铁路工程建设模块化技术应用研究[J].铁道标准设计,2013(9):121-124.

[14]唐博学,徐敬淼,张彦,等.大榭第二大桥主桥边跨钢箱梁多点自平衡液压滑移技术[J].公路,2013(9):325-330.

[15]白玲,史志强,史永吉,等.大型钢箱梁焊接收缩变形及其控制[J].桥梁钢结构,2001(3):7-11.

[16]陈倩清,唐永刚,王景代.大跨度钢箱梁焊接变形控制研究[J].江苏科技大学学报:自然科学版,2007(6):91-94.

Key Construction Technology for Steel-box Girder of Steel-Concrete Joint Section of Railway Hybrid Girder

REN Shi-peng, ZHU Yuan-yuan, YAN Ming-sai, SUN Xiao-meng, XU Deng-yun

(The Second Engineering Company of China Railway No.4 Engineering Group Co., Ltd., Suzhou 215131, China)

Abstract:The main bridge of Yongjiang river is the first railway hybrid girder cable-stayed bridge in China. Taking account of construction, geology and environment, the paper analyzes the inapplicability of traditional construction methods and proposes the method of matching and slipping the modules of steel-box girder of the steel-concrete section, addresses the principle of slicing the steel-concrete joint section, the design of pile-pillar-girder support, the structure of self-balanced girder moving slide, the integrated formwork for sliding and concreting and the technology of matching and slipping the module of the steel-concrete section. The paper also summarizes the key points of construction control during matching and sliding processes.

Key words:Railway hybrid girder; Steel-concrete joint section; Steel-box girder; Matching; Sliding

中图分类号:U448.27

文献标识码:A

DOI:10.13238/j.issn.1004-2954.2015.06.018

文章编号:1004-2954(2015)06-0079-05

作者简介:任世朋(1983—),男,工程师,2007年毕业于邵阳学院道路与桥梁专业,E-mail:renshipeng@163.com。

基金项目:中国铁路总公司科技研发重点项目(2013G001-D)

收稿日期:2014-09-09; 修回日期:2014-10-01