电解加工控制系统热设计及可靠性评估方法

Thermal Design and Reliability Assessment Method

for Electrochemical Machining Control System

帅英琦 任 锟 周 江 陈英豪

(浙江理工大学自动与控制学院,浙江 杭州 310018)

电解加工控制系统热设计及可靠性评估方法

Thermal Design and Reliability Assessment Method

for Electrochemical Machining Control System

帅英琦任锟周江陈英豪

(浙江理工大学自动与控制学院,浙江 杭州310018)

摘要:电解加工具有耗时长和控制系统可靠性要求高的特点。针对电解过程中控制系统功耗元件散热形成的温度场分布不均匀易导致局部温度应力过高和系统可靠性下降问题,采用强迫散热方法和模拟退火算法,对电解加工控制系统进行热设计,实现控制系统各组成模块位置的优化布局;采用模糊可靠性及故障树分析方法,建立温度应力下控制系统可靠性模型,并基于专家经验,提出控制系统可靠性评估方法。理论分析表明,热可靠性设计方法能有效避免控制系统局部温度应力过高这一问题,并使系统可靠度达到0.85,有效保证控制系统长时间运行的稳定性。

关键词:电解加工控制系统热设计模糊可靠性故障树分析

Abstract:Electrochemical machining features long time consuming, so high reliability is requested for its control system. In electrochemical machining process, the uneven heat dissipation of the components in control system may lead to decreased reliability of the system, thus the forced cooling method and emulated annealing algorithm are used; the thermal design for electrochemical machining control system is conducted to optimize the layout of the modules of the control system. By adopting fuzzy reliability and fault tree analyzing method, the reliability model of control system under temperature stress is established, and the assessment method for reliability of control system is proposed based on expert experience. The theoretical analysis indicates that thermal design method effectively avoid partial excessive temperature stress, and make the reliability reaches 0.85, this effectively ensure the stability of the control system for long tern operation.

Keywords:Electrochemical machining(ECM)Control systemThermal designFuzzy reliabilityFault tree analysis

0引言

电解加工是基于金属在电解液中产生电化学阳极溶解的原理对工件成形的加工方法。加工过程中,控制系统极易产生局部温度应力过高现象[1],从而导致电解速度以及加工间隙等不稳定,甚至诱发控制系统死机等故障。因此,针对电解加工控制系统(以下简称控制系统)的热设计,对保证设备整体运行的可靠性以及实现产品的批量生产具有极为重要的意义。

国内外众多学者对于热可靠性设计进行了大量的深入研究。William[2]、John[3]和Liu[4]针对电路板上温度场进行有限元分析,提出解耦、叠代数值以及半解析算法;Cahlon[5]和Li[6]通过对电路板上温度场进行热力学分析,采用模拟退火算法和蚁群算法,实现电路板温度函数最优化。因此,针对控制系统组成进行优化布局热设计是目前主要的研究内容,但在系统热设计基础上针对系统整体可靠性的评估方法尚待进一步拓展研究。

1电解加工控制系统热设计

1.1 控制系统组成

控制系统主要由运动控制器、电解液控制模块和电源模块三大部分组成。系统组成如图1所示,设备运动控制部分主要由工控机(PC)与运动控制器组成,运动控制器通过伺服系统驱动各运动轴运动。电气部分采用接触器、滤波板、EMI滤波器、电抗器以及变压器,实现伺服系统的开关功能。电解液控制模块主要通过接触器、变压器、水泵和手动调节阀实现。电解脉冲电源模块通过PLC与控制系统进行通信,并接收控制系统指令。

图1 控制系统结构示意图

系统内部的热量主要由功率模块产生,如滤波板、滤波器、电抗器、变压器、接触器、伺服驱动器、控制器、端子板以及脉冲电源等。各功率模块的额定功率和工作环境额定温度如表1所示。基于系统总功耗,在确定系统整体散热方式的基础上,以消除系统过高局部温度应力为目标,通过可靠性设计,使各模块合理布局在90 cm×60 cm×30 cm的控制柜空间内。

Fig.1 Schematic diagram of the structure of control system

1.2 系统整体的散热设计

根据热流密度定义,即单位时间内通过单位面积的热流量,电解加工控制系统的热流密度可表示为:

Φ=P/S

(1)

式中:P为电解加工控制系统热流量,W;S为系统控制柜的总面积,cm2;Φ为系统热流密度,W/cm2。

根据系统的热流密度Φ及图2所示各散热方式的热流密度,对系统冷却设计方式进行选择。由图2可知,在温升为40 ℃时,自然冷却方式的热流密度为0.04~0.08W/cm2;强迫风冷方式的热流密度为0.3~0.4W/cm2;液体冷却方式的热流密度为0.7~160W/cm2;蒸发冷却方式的热流密度为1.1~800W/cm2。

电解加工控制系统通常采用强迫风冷方式,根据热平衡方程,系统产生的热流量和空气对流所带走的热量相等,控制系统的通风量表示为:

QC=P/(ρCpΔt)

(2)

式中:ρ为空气密度,kg/m3;CP为空气比热容,J/(kg·℃);Δt为系统机箱冷却空气进口和出口的温度差,K;QC为系统通风量,m3/s。

图2 温升为40 ℃各散热方式的热流密度(单位:W/cm2)

1.3 系统的热设计

组成系统的16个模块均安装于支撑板上,支撑板的大小为90 cm×60 cm。如何消除系统局部过热,实现各模块布局的优化,是系统热设计的主要目的。

首先将系统模块布局为4×4进行排列,如图3所示。每个模块中心点坐标为(i,j) (其中1≤i,j≤4)。每个模块均有5个热量传递通道,即模块与相邻模块的4个热传导通道和一个空气对流通道(热辐射忽略不计情况下)。在热量传递达到平衡条件下,对该系统进行热分析可知:

ai,j(Ti-1,j-Ti,j)+ai+1,j(Ti+1,j-Ti,j)+bi,j(Ti-1,j-Ti,j)+

图3 系统模块布局

bi+1,j(Ti+1,j-Ti,j)+hi,j(Th-Ti,j)+Pi,j=0

(3)

式中:Ti,j为点坐标(i,j)上模块的温度;ai,j、bi,j分别为点坐标(i,j)上模块的横向和纵向热传导散热系数,W/℃;hi,j为点坐标(i,j)上模块的热对流散热系数,W/℃;Pi,j为点坐标(i,j)上模块的功率,W;Th为点坐标(i,j)上模块所在的环境温度,℃。

(4)

图4 系统优化布局求解流程图

采用模拟退火(simulated annealing, SA)算法对系统各模块布局进行优化。系统的优化流程如图4所示。在SA算法中,Metropolis准则是接受新布局的概率,为全局最优解的关键,表示如下:

(5)

2控制系统可靠性评估

2.1 系统模块可靠性分析

温度应力是影响电子设备可靠性的重要因素。温度与电子设备失效率h的关系如图5所示[7]。电子元件的失效率随元件温度的升高呈指数关系增加,著名的“10 K效应”[8]指出:当电子元件的温度每升高10 K时,电子元件的失效率增加5%。对于电子设备来说,即使是运行温度下降1 K,对其可靠度的提升也是一个很可观的数值。

图5 温度与电子设备失效率的关系

采用模糊可靠性理论,针对不同温度应力条件,研究系统可靠性评估方法[9-10]。首先对专家就控制系统模块的温度强度进行提问,进而对专家经验信息进行提取,结果如表2所示[11]。

表2 系统模块温度强度专家经验信息

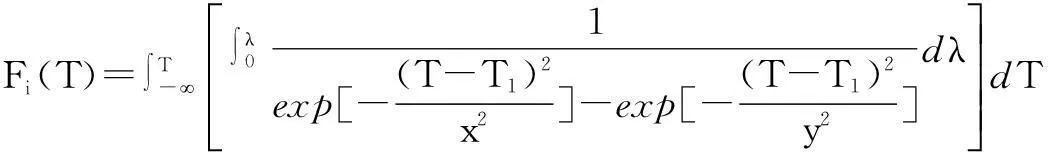

设控制系统的第i个模块的强度为常见的模糊正态分布隶属函数,即:

(6)

式中:μi(T)为阈值λi;T1、T2分别为第i个模块不同温度强度区间时的左右端点。

根据表2数据对模糊正态分布隶属函数中的参数x、y进行拟合。

当T

(7)

因此,当T1=T2时,根据式(6)可知,系统第i个模块温度强度的概率分布函数为:

通过计算可知系统第i个模块温度强度的概率分布函数为:

式中:A=(T-T1)/(x+y);B=x/(x+y);C=(T-T1)/x;D=(T-T1)/y。

因此当控制系统第i个模块温度应力为Ti时,模块的可靠性为:

(8)

式中:Pi为系统第i个模块的可靠性;Ti为系统第i个模块的温度应力;Fi(x)为系统第i个模块的温度强度。

2.2 控制系统可靠性分析

根据控制系统框图及原理,在不同温度应力条件下,对控制系统的可靠性影响进行分析,以“温度过高导致控制系统失效”为顶事件建立故障树,如图6所示。

图6 温度应力控制系统的故障树

图6中,“+”表示或门;G为顶事件,表示温度过高导致控制系统失效;G1、G2、G3为中间事件,分别表示温度过高导致电解液控制系统失效、温度过高导致运动控制系统失效及温度过高导致电解电源控制系统失效;H1,H2为中间事件,分别表示温度过高导致伺服驱动器电源控制系统失效和温度过高导致运动控制及驱动系统失效;J1~J16为基本事件,表示温度过高导致系统中的模块失效,J1~J10所表示的模块依次为运动控制系统中的滤波板、滤波器、变压器、电抗器、接触器、X轴伺服驱动器、Y轴伺服驱动器、Z轴伺服驱动器、运动控制器,J11、J12所表示的模块分别为电解液控制系统中的变压器、接触器模块,J13~J16所表示的模块依次为电解电源控制系统变压器、接触器、PLC模块及脉冲电源模块。根据图6可知,系统的温度应力下控制系统的底事件有16个,分别对应系统的16个模块在温度应力过高时导致其失效。因此,假设系统第i个模块的可靠性设为Pi,则温度应力下控制系统的可靠性P为:

(9)

3仿真分析

3.1 系统整体散热设计的计算分析

系统整体散热设计的计算步骤如下。

① 根据表1计算控制系统总功耗P=2.423kW,且系统控制柜总面积S可表示为:

S=2×(90×60+60×30+30×90)=19 800cm2

(10)

利用式(1)可计算出该系统的热流密度Φ=0.122 W/cm2。根据图(2)可知,系统冷却方式选择为强迫风冷。

② 控制系统总功耗P为2.423 kW,空气密度ρ为1.06 kg/m3,空气比热容CP为1 005 J/(kg·℃),进出口温度差Δt为5 K,将实际值代入式(2),可得系统总通风量QC为0.454 m3/s。

3.2 系统的热设计仿真分析

对系统热设计进行仿真计算,步骤如下。

① 设置SA算法初始温度t0=5 000 ℃,降温速率q=0.98,终止温度t1=le-3 ℃,各温度下迭代次数为L=5 000,并且控制系统各模块功耗大小P如表1所示。

② 利用Matlab随机函数randperm对系统的模块布局进行初始化,并产生初始布局。由于支撑板材料属性为钢铁材料,则系统相邻模块之间热传导散热系数ai,j=9.6 W/℃,bi,j=14.4 W/℃。由系统的通风量、模块接触面积计算各模块热对流散热系数h,表示如下H=[3.222.070.350.286.917.430.590.650.540.923.45] W/℃(模块热对流散热系数按表1序号排列)。通过测量,系统的边界温度Ti,j0=Ti,ja=30 ℃,Ti,j∞=Ti,jb=35 ℃,从而可计算出系统各个模块的初始温度及初始布局最高温度Tmax。

③ 在系统已有布局的基础上,通过对当前布局随机扰动产生新布局;并对系统各个模块的运行温度进行模拟计算,求解出系统运行的最高温度;利用式(4)判断是否接受新布局。重复该步骤,直到SA算法的初始温度t0以q的降温速率降至终止温度t1以下。此时可得到系统最优布局及系统最高温度。

④ 利用Matlab计算初始布局时系统的模块最高温度为42.9℃,平均温度为38.8℃,优化后系统布局D为:

(11)

其中矩阵中数字表示为模块的序号,系统模块的最高温度为39.9 ℃,平均温度为36.2 ℃。

3.3 系统可靠性分析

对系统可靠性进行评估计算,步骤如下。

① 对系统中每个模块的温度强度进行专家经验信息提取,并根据相应公式计算出系统各模块的强度分布。例如,系统Z轴伺服驱动器温度强度分布如2.1节所示,其中T1=60 ℃,x=22.1 ℃,y=23.7 ℃。

② 根据系统热设计前后仿真所得出的各模块温度(如系统热设计后Z轴伺服驱动器温度为39.9 ℃)。由式(8)可计算各模块的可靠性。例如,系统热设计前后Z轴伺服驱动器可靠性为0.84。

③ 由式(9)可计算出优化后系统的可靠性。经过计算可知P优化后=0.85。因此,控制系统通过热设计提高了系统的可靠性。

4结束语

本文基于电解加工控制系统的总功耗,采用强迫散热设计的方法,实现了系统风冷散热通风量的计算;基于控制系统组成模块的功耗,对控制系统进行热分析,采用模拟退火算法,实现了对控制系统模块位置的优化布局,降低了系统模块的最高温度;基于系统模块温度强度的专家经验,采用模糊可靠性理论,实现了温度应力下系统模块的可靠度的计算;基于温度应力下控制系统故障树分析,建立温度应力下控制系统故障树模型,实现了系统可靠性的评估,验证了系统可靠性的提高。

参考文献

[1] 康锐.电子元器件使用可靠性保证[M].北京:国防工业出版社,2011:198-199.

[2] Godfrey W M,Tagavi K A,Cremers C J,et al. Interactive thermal modeling of electronic circuit boards[J].IEEE Transactions on Components Hybrids and Manufacturing Technology,1993,16(8):978-985.

[3] Funk J N,Menguc M P,Tagave K A,et al.A semi-analytical method to predict printed circuit board package temperatures[J].IEEE Transactions on Components,Hybrids and Manufacturing Technology,1992,15(5):675-684.

[4] Liu D G,Phanilatha V,Zhang Q J,et al.Asymptotic thermal analysis of electronic packages and printed circuit boards[J].IEEE Transactions on Components,Hybrids and Manufacturing Technology,1995,18(4):781-787.

[5] Cahlon B,Schochetman I E,Shillor M.Convective cooling and optimal placement of electronic components with variable ambient temperature I[J].The Linear Model,Journal of Computational and Applied Mathematics,1993,47(3):351-367.

[6] Li Xunbo,Xu Shaoting.Analysis on thermal reliability of key electronic components on PCB[J].Information-an International Interdisciplinary Journal,2012,15(12B):5719-5724.

[7] 于慈远.电子设备热分析、热设计及热测量技术的初步研究[J].微电子学,2000(5):3.

[8] 丁晓东.简谈电子设备的热设计[J].现代电子技术,2000(11):46-47.

[9] 董玉革.随机变量和模糊变量组合时的模糊可靠性设计[J].机械工程学报,2000,36(6):25-29.

[10]程学进,董玉革,高亮.基于经验数据的模糊可靠性分析Bootstrap方法[J].合肥工业大学学报,2005,28(6):595-598.

[11]高亮,董玉革,刘建峰.基于经验数据的机械零件模糊可靠性分析随机抽样法[J].合肥工业大学学报,2006,29(10):1196-1200.

中图分类号:TP202

文献标志码:A

DOI:10.16086/j.cnki.issn1000-0380.201502014

修改稿收到日期:2014-08-27。

第一作者帅英琦(1989-),男,现为浙江理工大学机械制造及其自动化专业在读硕士研究生;主要从事数控设备可靠性的研究。