艾萨熔炼烟气单质硫超标的原因及解决措施

王 森

艾萨熔炼烟气单质硫超标的原因及解决措施

王 森

艾萨熔炼烟气单质硫超标对后续的烟气制酸危害严重。本文分析了艾萨熔炼过程中单质硫产生的机理及造成单质硫超标的主要原因,介绍了实践中采取的措施。

艾萨熔炼; 烟气; 单质硫; 超标; 解决措施

0 引言

艾萨法炼铜工艺具有原料适应性强、熔炼反应速度快、生产效率高、能耗低和符合环保要求等一系列优点,是当今世界铜冶炼技术的一个主要发展方向。位于非洲赞比亚铜带省的谦比希铜冶炼有限公司是中国在海外投资建设的最大的铜冶炼厂,2009年2月正式投产,设计生产能力为年产粗铜15万t,采用艾萨造锍熔炼—电炉沉降分离—PS转炉吹炼技术,冶炼烟气经余热锅炉、电收尘降温除尘后,送硫酸工序采用两转两吸制酸工艺生产浓硫酸。

工厂投入运行3个月后,即实现了达产达标。在其后历年的生产中,各项工艺技术指标不断优化,取得了较好的经济效益。2010年2月,公司开始二期产能扩建项目,其目标是矿产铜生产能力25万t/a。然而在其后的生产实践中,产能提升的目标基本实现,但也存在一些问题影响生产稳定进行。

艾萨熔炼烟气中单质硫超标是产能提升过程中的一个主要问题。冶炼烟气经余热锅炉和电收尘工序降温除尘后,进一步采用稀酸喷淋循环冷却的方式降低温度和尘量。而烟气中的单质硫会在冷却过程中析出,并在后续的净化过程中堵塞动力波高效洗涤器喷头、板式换热器和气体冷却器等设备,使除尘,降温、除雾效果变差,造成产品酸质量下降和设备损坏等。本文分析了单质硫形成的机理以及造成烟气单质硫超标的主要原因,介绍了生产实践中采取的解决措施。

1 单质硫产生的机理

艾萨熔池熔炼过程为,喷枪鼓入到熔池内的富氧压缩空气形成气泡,气泡在熔体中上浮,形成熔体的循环流动和熔池表面的卷吸作用,加入到炉内的物料不断地被卷吸到熔池内,与循环流动的熔体完成传热传质反应。熔池内主要的化学反应为:

高价硫化物的氧化反应:

(1)

造渣反应:

(2)

燃烧反应:

(3)

当熔体性质改变时,熔池中生成的气泡上浮速度变慢,熔池表面的卷吸效应和熔体的循环流动变弱,造成熔池表面精矿堆积和参与熔池反应的部分气体以气泡的形式存在于炉渣内,使氧气在烟气和熔体中的分配比例失衡。堆积在熔池表面的部分高价硫化物,如黄铜矿CuFeS2、黄铁矿FeS2等,在低于熔炼温度时会发生如下的热分解反应:

(4)

(5)

单质硫的沸点为444.5 ℃,而冶炼温度约为1 180~1 190 ℃,因此当烟气中的氧气不足以将其氧化为SO2时,单质硫将以气态的形式进入到烟气中。

加入到炉内的燃煤用于补充冶炼过程中的热量。煤在炉内的燃烧过程取决于煤粒表面的氧浓度,在缺氧的条件下将大量生成CO。熔池表面存在过量的燃煤时,煤将从熔池表面溢出的SO2还原为单质硫,或间接地以CO的形式将烟气中的SO2还原成单质硫,具体反应如下:

(6)

(7)

通过以上分析可以看出,要避免烟气中单质硫的出现,就需维持烟气中一定浓度的氧量。熔炼过程必须具备以下两个条件:一是保证足够的氧气与物料进行氧化反应;二是炉内保持良好的动力学条件,使氧气与物料充分接触。

2 单质硫产生的原因与解决措施

2.1 入炉物料量与精矿配料仓料量差值大

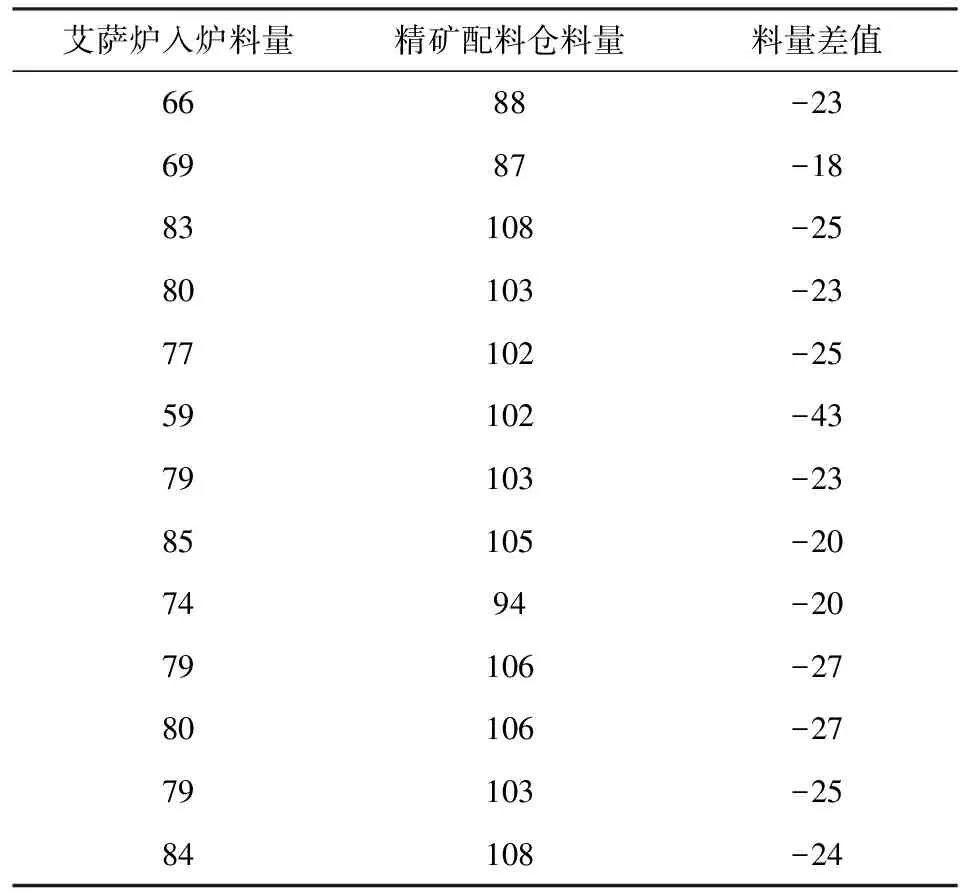

生产中保证喷吹氧气适量的前提是入炉料量准确。氧气的喷吹量为入炉料量与设定的氧料比的乘积,氧料比由冰铜品位、熔炼空气系数和入炉物料成分决定。实际生产中氧料比一般在125~136 m3/t干精矿,入炉料量由艾萨炉双层定量给料皮带电子称计量得到。表1为实际生产中艾萨入炉料量与精矿配料仓料量统计表。

表1 改进前艾萨炉入炉料量与精矿配料仓料量统计表 t/h

由表1可见,艾萨炉入炉料量低于精矿配料仓料量,每小时料量差值18~27 t,即每小时向炉内少供入2 000~3 000 m3的氧气,喷枪供入熔池内的氧气量不足,熔炼温度低,炉内循环流场和熔池表面的卷吸作用减弱,熔池表面精矿堆积,造成大量精矿热分解产出单质硫,而烟气中残存的氧量(2%,残氧量与烟量的体积比)比正常熔炼时扩散到烟气中的残氧量(5%)少,热分解出的单质硫不能与烟气中的残氧结合,仍以单质硫形态存在。

艾萨炉配料方式为仓式配料,各配料仓单独设有定量给料皮带电子称,按比例配料后的物料由皮带运至中间料斗储存。中间料斗下方设有双层定量给料皮带电子称,操作人员通过设定双层定量给料皮带电子称的称量值,实现中间料斗料位控制的均衡,并获得艾萨炉入炉料量值。艾萨炉入炉料量由双层定量给料皮带电子称计量出的瞬时物料量(湿重),扣减精矿仓精矿含水、煤湿重、石英石湿重和石灰石湿重后得到。

通过排查发现,造成艾萨炉入炉料量与精矿配料仓料量累计值不符的主要原因在于:一是艾萨炉计算模块上精矿水分的设定值与实际入炉物料的不一致;二是扣减的煤、石英石和石灰石的湿重不是配入流程内各物料的瞬时值,而是固定值。

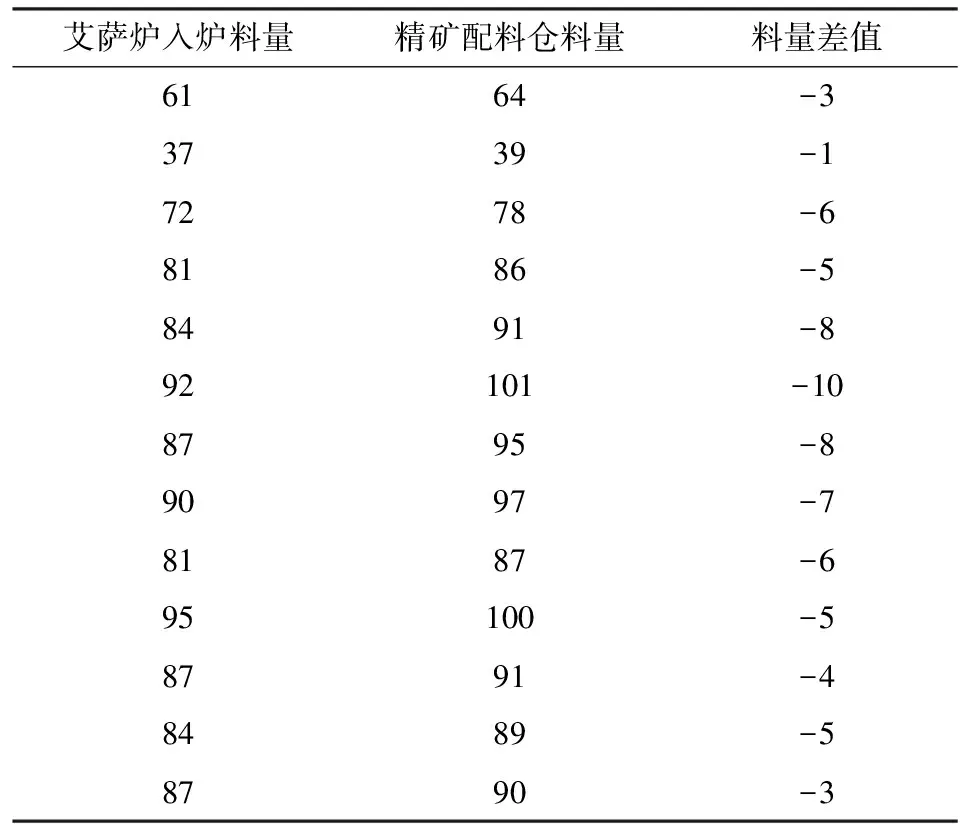

针对上述情况,对入炉物料的水分值重新测定,修改艾萨炉计算模块配料仓的水份设定值,将扣减的煤、石英石和石灰石的湿重改为配入流程内的瞬时物料量,艾萨炉入炉料量与精矿配料仓称量值的差值大大缩小,确保了熔炼时氧气喷入量与料量相匹配。表2为改进后艾萨炉入炉料量与精矿配料仓料量统计表。

表2 改进后艾萨炉入炉料量与精矿配料仓料量统计表 t/h

2.2 入炉物料成分偏离目标值

艾萨炉要求入炉物料各组分均衡稳定。工厂的含铜原料有5种,每种都无混、拌现象。铜原料进厂后分仓堆存,采用仓式配料,每个料仓按比例供单独的矿种,配好的入炉物料由皮带运输到中间料斗,经过料斗下方的皮带电子称计量后,由最终给料皮带加入艾萨炉内。入炉物料成分的波动范围要求在±1%内。表3为冶炼厂入炉物料成分。

表3 艾萨炉入炉物料成分 %

而在实际生产中,经常出现入炉物料成分偏离目标成分的现象。在熔炼工艺参数确定的情况下,入炉物料成分与氧料比相对应。当实际入炉物料成分发生变化,而计算模块上入炉物料成分没有及时修改,仍沿用原入炉物料成分的氧料比时,将导致熔池内氧量不足或过剩。当供入炉内的氧量不足时,熔池温度低,反应速度慢;而供入炉内的氧量过剩时,熔池温度高,炉渣较粘。两种情况都会改变熔池性质,使熔池内的循环流场和熔池表面的卷吸效应变弱,精矿在熔池表面堆积,分解出单质硫。

配料过程中造成入炉物料成分偏离目标成分的原因主要有两个:一是生产发生变化需相应增减料量时,而每个配料仓的料量设定值的改变因人员操作习惯存在差异;二是配料仓不出料,如料口堵塞或供料的驱动装置出现故障。

为了避免出现这类问题,生产中规定操作人员在调整入炉料量时,必须按原配比对各配料仓进行总料量的增减,使氧料比仍与原物料成分一致,减小物料成分波动对供入炉内氧气量的影响。

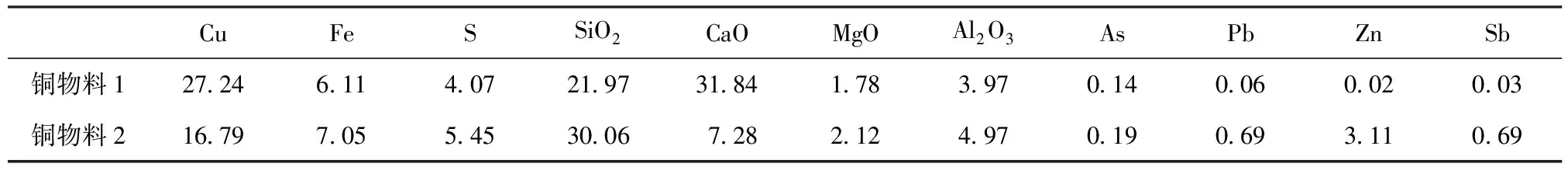

随着目标产量的日益递增,进厂铜原料的数量、品质、组成和种类也发生了变化,公司从刚果金采购一种粒度约10 mm的块状铜物料满足生产需求,该物料的成分见表4。

表4 块状铜物料成分 %

生产中,在艾萨炉操作温度不变的情况下,这种块状铜物料配入量占总料量的15%时,其不能快速熔化,而是堆积在炉内,使炉渣变得粘稠,不利于氧化传质的进行,同时导致参与熔池反应的部分气体以气泡的形式存在于炉渣内,形成泡渣,造成烟气缺氧,单质硫超标。

对于上述问题,将块状含铜物料使用量控制在10%;对物料的物相、矿相结构进行分析,逐步摸索出较为合适的目标渣型、冰铜品位和操作温度,炉况得到大大改善。

2.3 氧气压力和纯度波动大

谦比希厂艾萨炉所用氧气由变压吸附制氧设备提供。由于设备的原因,所产氧气的压力和纯度波动较大。氧压常常因用户氧气使用总量增加而降低,波动范围达150~190 kPa;另外,当地昼夜温差在15 ℃,氧气纯度随气温的降低而升高,白天氧气纯度约85%~86%,夜间氧气纯度约87%~89%。氧压与氧气纯度的改变导致艾萨炉入炉氧量发生变化,从而引发单质硫的生成。

针对这一问题,生产中将入炉氧气压力调节阀的控制模式改为恒压控制,以降低氧压的变化对入炉氧量的影响。

2.4 喷枪弯曲

喷枪是艾萨熔炼的核心设备,生产中喷枪在艾萨熔池内的插入深度由喷枪的端部压力控制。通过对喷枪端压的设定,可实现喷枪在熔池内插入深度的准确定位。喷枪在熔池中插入越深,喷枪端部压力也就越大。

投产初期,喷枪采用低端压操作,端压值在10~13.5 kPa。随着产量的逐渐提高,艾萨炉的烟气量不断增大,超出了硫酸工序的处理能力。为此,生产中采用高氧料比、较高浓度的富氧(65%~70%),以降低冶炼烟气量。同时采取增大喷枪端压控制值的操作方式,提高艾萨炉的氧气利用率。端压控制在20~48.5 kPa之间。

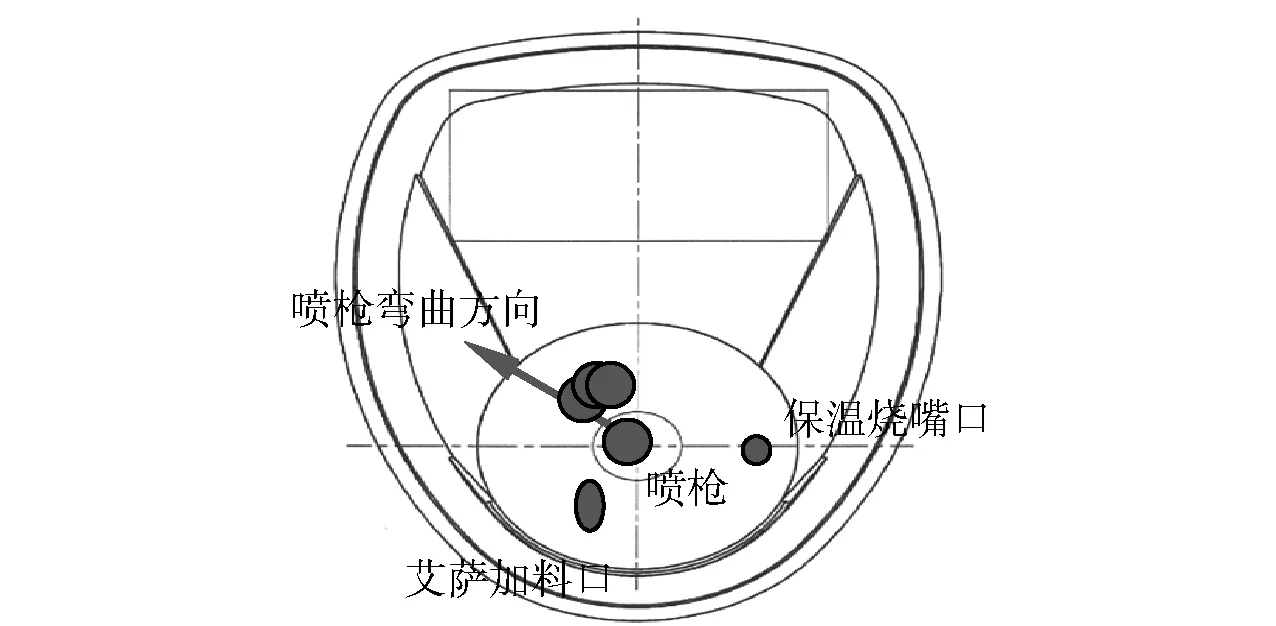

然而,喷枪端压提高造成喷枪弯曲。图1为喷枪弯曲示意图,以喷枪口为中心线,喷枪端口偏离原喷枪口中心约50~80 cm。

图1 喷枪弯曲示意图

造成喷枪弯曲的主要原因是艾萨炉小时料量与工艺风量不匹配。喷枪工艺风提供给炉内熔体的搅动能不够,降低了入炉物料的熔化和氧化反应速度,物料在炉内呈熔融状且粘稠,鼓入炉内的气体不能及时从熔体内排出,熔体发泡,操作温度下降,不得不采取烧油提温和降低料量的方法来维持生产。同时喷枪插入较深,喷枪晃动剧烈,与渣箱发生猛烈撞击,导致喷枪变弯。喷枪弯曲改变了喷枪端部在炉内的搅动区域和搅动半径,使熔池内的死区增大,传质条件恶化,炉料堆积在炉内熔体表面,热分解产生的大量单质硫进入烟气。

工厂经过综合考虑,最终确定了“控制喷枪高

风量、低端压以及合适的渣型”的操作原则,生产实践中采取如下措施:一是提高料量时,控制合适的风量,保证炉内有足够的搅动能。实践表明,入炉物料量达到95~100 t/h时,风量控制在300 m3/t料较合适。其次将喷枪的端压降低到131.5 kPa,并且采用喷枪自动控制模式。采取上述措施后,炉况明显改善,单质硫问题得到较好地解决。

3 结语

艾萨熔炼过程单质硫的生成主要源于铜精矿的热分解反应以及过量燃煤对SO2的还原作用。准确计量入炉物料,保证物料、氧气的稳定性,可确保氧料比与入炉物料匹配,从而降低单质硫的生成。在高料量的情况下,控制喷枪高风量、低端压以及采取合适的冶炼渣型,可改善熔池的动力学传质效果,有效地解决熔炼过程中烟气单质硫超标的问题。

[1] 陈俊化.艾萨炉“烟气、烟尘”测试的重要性探讨[J].环境科学导刊,2009,28(2):84-86.

[2] 肖兴国,谢蕴国.冶金反应工程学基础[M].北京:冶金工业出版社,1997.

[3] 张波.艾萨炉水模拟研究[D].云南:昆明理工大学,2006.

[4] 付江,王华.艾萨熔池熔炼的应用与优化[J].工业加热,2007,36(1):35-40.

[5] 任鸿九等.有色金属熔池熔炼[M].北京:冶金工业出版社,2001.

[6] 彭容秋.铜冶金[M].长沙:中南大学出版社,2004.

[7] 谦比希铜冶炼有限公司.生产技术部技术总结汇编2009年2月-2011年5月[Z].

(谦比希铜冶炼有限公司 非洲赞比亚铜带省卡鲁鲁西北京代表处, 北京 100029)

Causes of over standard of elemental sulfur in ISA smelting flue gas and its solution

WANG Sen

The over standard of elemental sulfur does harm to the subsequent flue gas acid-making. This article studies the formation mechanism of elemental sulfur during ISA smelting process and the main causes of over standard of elemental sulfur, and the solutions adopted in the practice are given.

ISA smelting; flue gas; elemental sulfur; over standard; solution

王森(1974—),男,河南唐河县人,学士学位,冶炼工程师,从事铜冶炼生产工艺及管理工作。

2015-- 04-- 01

TF811

B

1672-- 6103(2015)05-- 0025-- 04