铜包钢复合材料发展现状

吴永平,庄秀发,张少宗

(上海交通大学材料科学与工程学院,上海,200240)

1 引言

铜材具有良好的机械性能、导电导热性能和耐腐蚀性能,被广泛应用在电子电气、机械、化工、国防、建筑等行业。其中,高强度铜合金广泛应用于各类精密电连接器、集成电路的引线框架[1]、高速电气机车的架空导线等[2]。因铜的价格相对较高,从经济效益的角度考虑,越来越多的性能相当,价格却更便宜的复合材料被用来替换铜材,铜包钢复合材料便是其中之一。

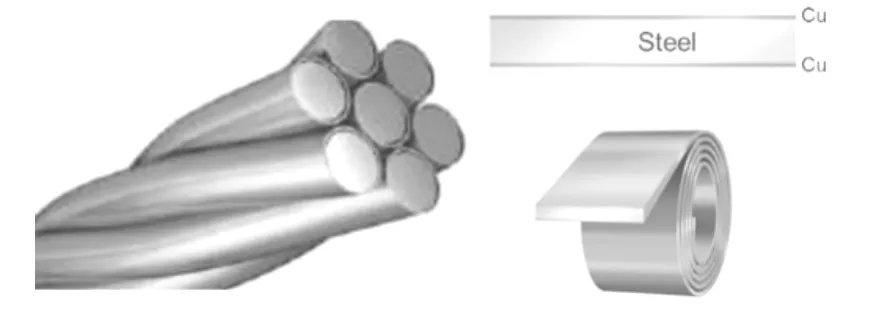

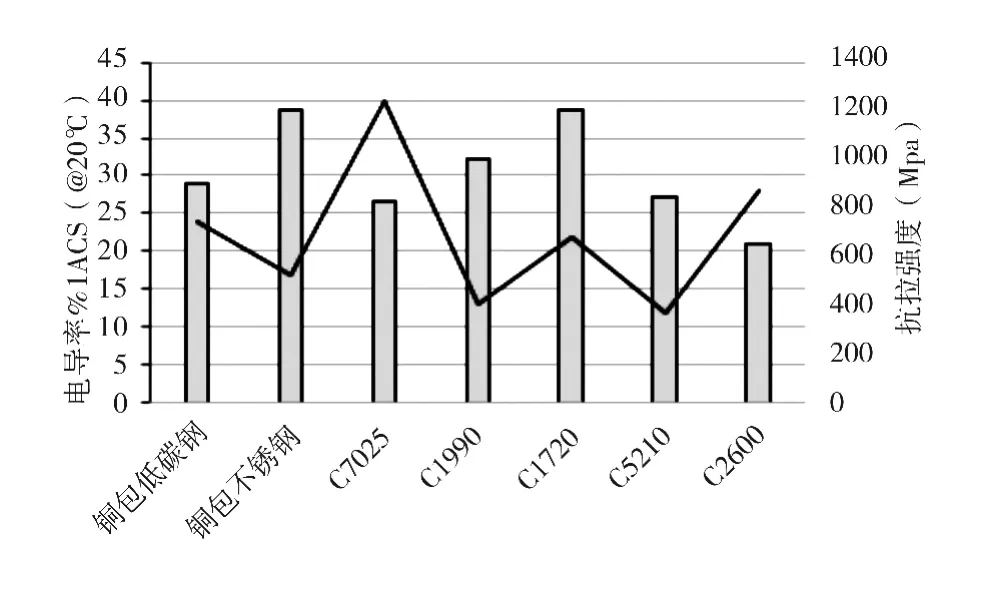

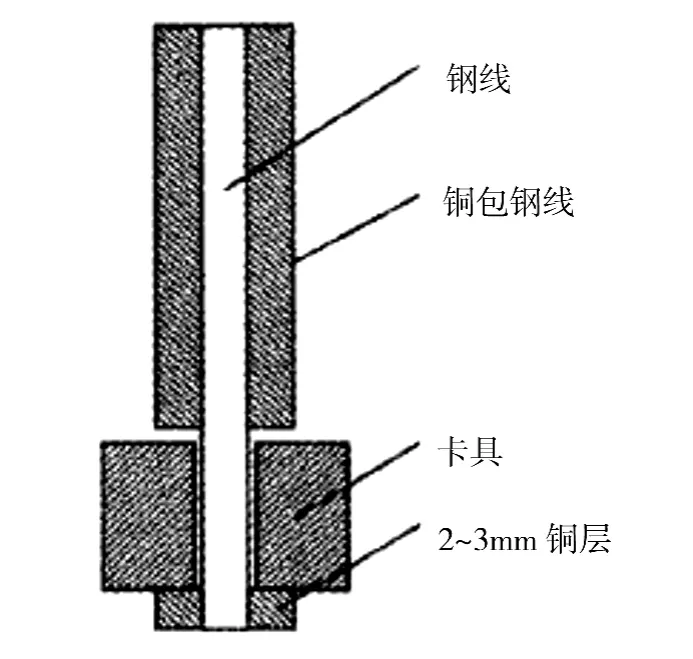

铜包钢(Copper Clad Steel,简写为CCS)是指采用电镀或包覆等工艺将高纯度铜包裹在钢芯上的一种复合材料,如图1。钢芯提供了与铜合金相当或更高的机械强度,覆铜提供了应用所需的导电导热性能和抗腐蚀性能。增加铜层的厚度可以增加铜包钢材料的导电率,有很多厂家能提供导电率达40%IACS的铜包钢材料。图2便是铜包钢与常见高强度铜合金在机械强度和导电性上的比较。在成本上,以Φ0.15mm线径的铜包钢线替代铜线为例,每使用1000kg铜包钢线可比使用铜线节约成本5万多。

图1 铜包钢线材(左)和铜包钢板材(右)

图2 高强度铜合金与碳钢、不锈钢的抗拉强度和导电率比较

2 铜包钢复合材料的制备方法

按照铜和钢的结合机理,铜包钢复合材料的制备方法可分为三类,即固相复合法,如热轧复合法、冷轧复合法、爆炸复合法、包覆法;液相-固相复合法,如热浸镀法;电镀法。下面是目前国内外铜包钢复合材料的主要制备方法的介绍。

2.1 电镀法

电镀法制备铜包钢复合材料应用比较早,是小规格铜包钢产品普遍采用的一种制备方法,主要的工艺流程如下:钢丝→碱洗(除油)→水洗→酸洗(除氧化层)-水洗-表面活化-预镀-清洗-主镀(加厚镀铜)-清洗-烘干-收线成圈。酸洗和预镀过程尤其关键。酸洗除锈的同时酸会接触到钢丝基体,生成氢气。如果过量反应,将形成氢脆,严重影响后续的铜包钢拉拔。预镀是快速地在钢丝表面镀上一层薄的铜层,有效地保护前处理完的钢丝基体不被再次氧化,是预镀层与钢丝基体的结合质量和预镀层与主镀层的结合质量的保证,须确保进出预镀的清洗很彻底,并严格控制预镀环节中的电镀液浓度。

2.2 轧制法

(1)热轧复合法[3]

热轧复合法出现于20世纪40年代,其原理是在一定的温度和压力作用下实现异种材料的冶金结合。热轧前,履层铜箔和基层钢板的表面需处理干净,并利用真空操作等手段避免再次氧化。热轧中,加热温度和保温时间很重要,以防有害金属化台物的形成。对于在高温时易相互扩散、形成有害金属化合物的复合组元,可在组元间加中间衬箔。如在铜箔与钢带间加上镍箔。热轧复合法的优点是对轧机的要求不高,容易得到大张复合板。缺点是工艺复杂,产品的厚度及层厚比难以控制,通常只用来制备坯料。

(2)冷轧复合法[3]

20世纪50年代,美国首先开始冷轧复合法的研究,并提出了以“表面处理→冷轧复合→扩散退火”为主要过程的三步法制备工艺。与热轧复合法相比,冷轧复合时的首道次变形量大,一般要达到60% ~70%,生产效率高,精度高,但根据Bay N的理论,冷扎时,需要铜带和钢带表面的脆性加工硬化层破裂,裂口露出的新鲜金属相遇并在压力作用下形成冷焊点[4],再经后续的扩散退火形成全面的牢固结合,而铜和其氧化物都有良好的塑性,可能出现冷轧时表面加工硬化层不破裂,新鲜铜不露出,钢的裂口与铜的氧化膜层复合,导致结合铜包钢成品强度低,生产质量不稳定。

(3)爆炸复合法

爆炸复合法起源于l944年美国人Carl的一次爆炸成形试验。在那次试验中,Carl偶然观察到弹片粘到钢板上,从而发现了爆炸焊接这一现象[5]。爆炸复合法的突出优点是可使性能相差悬殊的异种材料迅速而经济地结合在起,生产产品的品种多,尺寸范围广。其致命弱点是炸药爆炸时的噪声污染。爆炸复合轧制法是在爆炸复合法的基础上发展起来的,其过程是先采用爆炸复合法制取厚的复合板坯,再根据不同的条件和要求热轧或冷轧到所需的尺寸。

2.3 包覆拉拔法

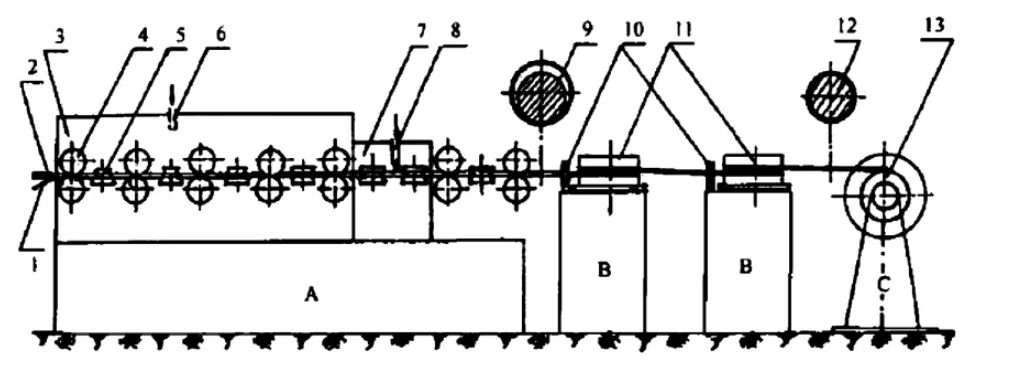

包覆拉拔法简称包履法,是将薄的铜带经过多道轧辊逐步形成管状包履在钢丝上,铜的管状接缝以高频焊合,因此也被称作包履焊接法。典型的拉拔机见图3。它的基本工艺流程为:原材料的前处理→包覆焊接线坯及初次拉拔→拉拔→热处理→成品。前处理是为了钢线进行彻底清理,除去表面的油污和氧化物。拉拔过程中,由于表层的铜软,易变形,钢芯硬,变形难,易出现铜堆积现象而断线。优化拉丝模设计,选用流动性好,剪切强度高并耐高温的皂化粉润滑剂能有效解决这个问题[6]。

图3 包覆焊接初次拉拔联动线

2.4 热浸镀法

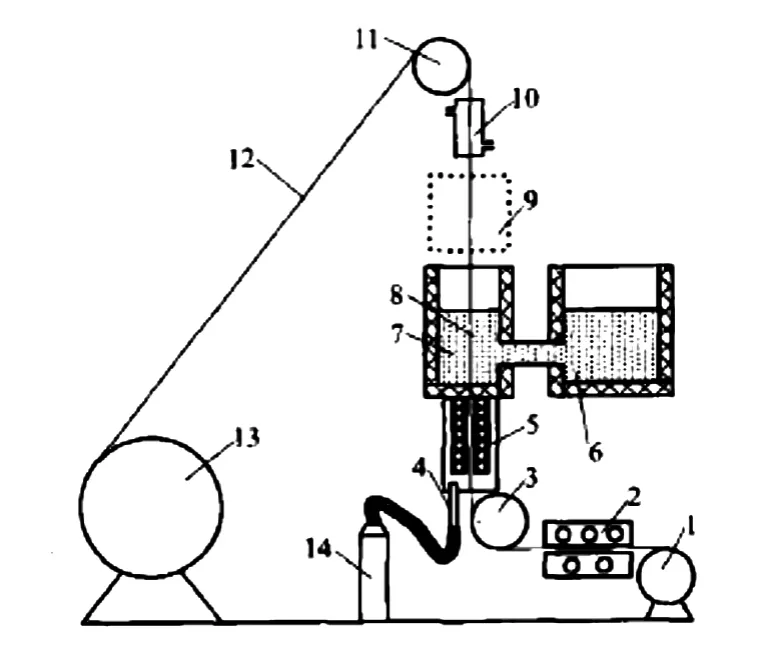

热浸镀法是一种液-固相复合工艺,其制备原理是将温度较低的钢芯通过熔融的铜液,钢线由于吸热而使液态铜冷凝在钢线表面,制备出具有一定履层厚度的铜包钢线。制备流程见图4。浸镀前,芯线首先进行表面处理(机械打磨+酸碱洗+涂助镀剂)以清除表面的油脂、氧化膜并活化表面。表面处理后是钢线的预热,预热温度在400℃左右。预热好后,钢线会通过熔融的铜液实现复合。其中钢线表面预处理方式和预热温度对铜包钢线界面的结合强度有较大影响,结合强度随预热温度的升高而增大,但温度升高到400℃后,强度下降;表面经机械打磨、酸洗且助镀卤化物盐溶液的钢线,经机械打磨、酸洗、预热后,与铜层的结合效果最好,最高界面结合强度可达95MPa[7]热浸镀法可制备高质量的无氧铜镀层钢线材及铜合金镀层钢线材,其铜层和钢芯间的结合力好[8],可塑性好。与包履法相比,热浸镀法具有加工费用低,铜带利用率高,易得到长尺寸的连续线材或带材。与电镀法比,它可以获得的铜层厚道更高,且生产对环境无污染。

图4 热浸镀法制备铜包钢线示意图[9]

3 铜包钢界面固相结合机理

在三类铜包钢复合材料的制备过程中,液相-固相和电镀法的双金属界面容易结合,结合机理比较清楚,而固相复合的双金属界面结合较困难,结合机理不明确,提出的结合理论有很多,如薄膜理论,再结晶理论,金属键理论,能量理论,以及N.Bay理论等。

(1)薄膜理论[10]认为,焊接性并不取决于材料本身的性质,而是取决于零件被焊接表面的状态。只要去除被焊接的金属表面的油膜和氧化物,在协调一致的塑性变形过程中,使被焊零件互相接近到原子间的作用范围内,就能形成焊接接头。该理论排除了形成原子键的过程中的热力学、动力学因素,也没有考虑被焊材料的性能,组织缺陷的影响和塑性变形时的原子能量状态等因素。

(2)再结晶理论[11]认为金属的变形和变形引起的冷作硬化,在局部高温度的作用下,会使被焊零件界面边缘的晶格原子重新排列,形成属于两个被焊接的共同晶粒,于是,就使相互接触的金属结合在一起。由于在再结晶时金属的平均屈服极限接近零,所以,较小的压力就能达到金属的全面接触。再结晶理论不能解释许多金属在室温下能够结合,此时也形成金属键,但不发生再结晶。

(3)金属键理论认为实现结合是使两种金属的原子足够接近,以达到原子间吸引力发挥作用而形成金属键的程度。它从物理原理上给予了解释,而没有考虑材料性能及塑性变形时原子的能量状态等因素。

(4)能量理论认为结合面接近到晶格参数的数量时,只有原子所含能量达到一定水平才能结合。这一能量水平称为该种金属结合的最低能量水平。能量理论可以解释提高温度,附加体积压缩应力,以及预先的加工硬化等固相结合过程的原因。但不能解释导致晶格能量增加的冷作硬化反而使结合能力削弱的事实。

(5)N.Bay理论是丹麦学者 N.Bay于1983年开始提出的[12]。他将固相结合表面剥离后用扫描电镜进行观察,发现分离面上有大量氧化膜碎片。此后在众多的实验研究基础上,针对表面氧化膜被去除后,金属一但与空气接触,仍会不同程度地被氧化这一客观事实,提出了自己的理论[13,14,15]。他认为固相结合可分为3个过程:(1)在一定压力下接触表面变形使得氧化膜破裂 (2)表面扩展导致纯净基材显露 (3)法向压力将基材挤压入氧化膜裂缝中(4)两种金属的活性面在间隙中汇合并形成真实结合。这一理论的不足在于它实际上是对固相结合工艺过程特性的描述,未涉及原子理论、能量学。

4 铜包钢界面结合强度、拉伸强度和导电率的测量方法及退火对它们的影响

4.1 铜包钢界面结合强度,拉伸强度的测量

界面结合强度,拉伸强度和导电率是铜包钢材3个最主要的性能。结合强度的检查可通过灌胶研磨切片法查看结合界面是否存在非金属夹杂物、气孔、裂缝等结合不良的缺陷,以及依照GB/T4909.4[16]做扭转实验,还可以借助特殊夹具做拉伸实验来测量。

图5 利用夹具测界面强度示意图

剥离卡具如图5所示。测试时,先将铜包钢样品中间某一段的铜层切除,在拉伸机上一边夹住铜包钢线,一边卡住该卡具,把铜层从钢芯体上剥离下来。铜钢界面处的结合强度可用公式(1)求出。

其中,P为剥离力的大小,S为铜-钢接触面积。

铜包钢线的拉伸强度可参照 GB/T4909.3[17]测量。也可用公式(2)估算:

式中,σbc为铜层的抗拉强度,σbs为钢芯的抗拉强度,Vc与Vs分别铜与钢的体积分数。

4.2 铜包钢导电率的测量

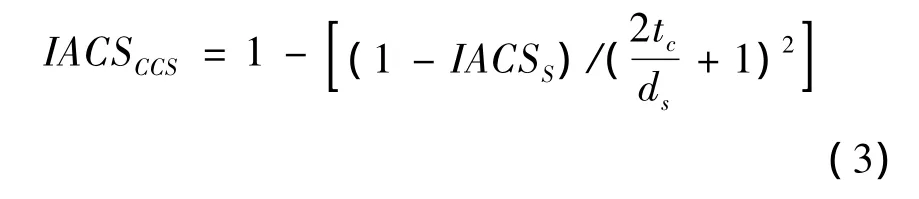

铜包钢复合材料的导电率主要取决于铜层的厚度,如果已知铜层厚度(单层)tc,钢芯直径ds,钢芯线的导电率IACSs,可以可用公式(3)估算铜包钢线的导电率IACSccs。

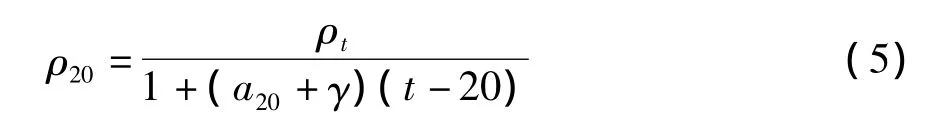

电阻率的倒数即为导电率。实际铜包钢复合材料导电率可以通过直流数字电阻仪(如图6),按照 GB/T 3048.2[18]测量,再利用公式(4)计算出测量温度t°C时的电阻率ρt(Ω·mm2/m)。式中Rt、l和s分别为铜包钢在t°с时的电阻(Ω)、长度(m)及横截面积(mm2)。

若测量温度并非20°C,还需换算成标准测量温度20°C下的电阻率ρ20。换算公式见公式(5)

式中,a20为试样在20°C时的电阻温度系数(1/°C),γ 为试样线膨胀系数(1/K)。

图6 双电桥法测导电率仪器和夹具

3.3 拉拔后的热处理对铜包钢拉伸强度和导电率的影响

铜包钢在拉拔过程中引起的金属晶格畸变,可增加电子散射几率,引起金属晶体原子间键合的改变,导致原子间距变化,从而影响导线电阻率[19]。拉拔变形量的增加会导致电阻率的升高。包覆拉拔中当变形量增加2倍时,电阻率的最大相对增量可达1 x 10-2[10]。铜包钢线经拉拔变形后的电阻率等于其变形前的电阻率和拉拔变形对其电阻率的作用之和[20,21]。

退火工艺的主要作用在于加速原子间重新排列,减少铜包钢线内部晶格缺陷,减轻加工硬化,释放残余应力。詹涛等[22]对包履拉拔的铜包低碳钢线热处理后的拉伸强度和导电率的研究发现:

(1)550℃ -850℃单道退火处理过程中,在相同退火温度下,随着退火时间增加,拉伸强度降低;退火温度升高,拉伸强度降低。退火时间对导电率影响不大。750℃下,随着退火温度上升,导电率上升,而当温度升高至850℃以上时,随着温度升高,导电率下降。这是因为750℃以下的退火过程中Cu相和α-Fe相得到回复和再结晶,位错减少,导电率增加。850℃以上时Fe在Cu中的固溶增加导致的电阻增加快于位错消除带来的电阻减少[23]。

(2)800℃ -900℃单道淬火处理过程中,800℃淬火后铜包钢线的拉伸强度测量值为880Mpa。900℃时,钢芯已经达到完全奥氏体化温度,迅速冷却后可得大量高强度的板条马氏体,铜包钢线的拉伸强度达到了1153℃,但导电率从38.1%IACS降到了 36.4%IACS。

(3)采用先退火再淬火处理,可以既提高拉伸强度也增加导电率。

4 铜包钢的应用现状

铜包钢复合材料目前主要应用在机械强度要求高,导电率要求比较低的产品上。最常见的应用包括:

(1)同轴电缆。铜包钢在同轴电缆的应用主要基于"趋肤效应"(Skin Effect)。趋肤效应是指所传信号频率越高,信号渗入内导体外表面的深度也就越小。对铜导体,趋肤深度的计算公式见式(6)[24]。之前,用纯铜线做内导体时,虽然使用性能很好,但其中心部位的铜没有起到传输电流的作用。如果为节省铜,用空心铜管代替实芯铜线,在电缆弯曲时,铜管会被压瘪,影响信号传输。铜包钢线的铜包履层能满足同轴电缆高频信号传输所透入的深度要求[25],钢芯保证了同轴电缆的强度和抗折弯。

式中,δ为趋肤深度,f为传输信号(电流)的频率(Hz)。当 f为800MHz时,δ仅为0.0024mm。

(2)接地系统。接地系统是确保电力系统、电气设备的安全运行和人员安全的重要措施。国内外采用的接地材料有钢、镀锌钢、铜、铜包钢。碳钢和镀锌钢易发生土壤腐蚀[26]。纯铜耐土壤腐蚀性好,但价格高。铜包钢的导电性比钢好,耐土壤腐蚀性比镀锌钢好。朱敏等[27]对纯铜和电镀铜包钢在大港土壤环境中的腐蚀行为研究表明,铜包钢的平均腐蚀速率为1.05g/dm2·a,比纯铜的平均腐蚀速率1.01g/dm2·a略快,但它的强度比铜好,所以被广泛应用于接地装置中。

(3)放电加工电极。因为钢芯耐高温性好,外层铜具有良好的导电性能,故铜包钢线也被用作放电加工电极代替黄铜线。但存在加工钢时,接触铜层部位产生熔化,影响加工精度的问题。通用电气公司对铜进行特殊的表面处理后解决了这一问题[28]。

(4)架空电车接触线。架空电车接触线在早期用的是纯铜线。由于铜包钢线具有高强度、高导电率,耐磨以及比重比纯铜小等优点,日本铁道综合技术研究所把它应用于300km/h高速运行的新干线铁路的架空电线[28]。该铜包钢线的铜截面面积为61.6mm2,钢截面积 44.8mm2,导电率 60.2%IACS,波动传播速度137m/s。与纯铜线比,铜包钢线在磨损区域露出钢芯后磨损几乎不再增加,如图7,大大提高了架空线的耐磨寿命。由于铜/钢界面的结合十分牢固,并且在电偶腐蚀中作为阳极的钢的面积比作为阴极的铜的面积大,腐蚀速率非常缓慢[28]。

图7 110mm2铜包钢架空电车线磨损后的截面

5 结语

除以上应用外,铜包钢复合材料作为铜合金,尤其是高机械性能、高价格的铜合金的替代材料将会被应用到更多的场合。目前已有一些企业正研究使用铜包钢材料替代高强高导铜合金,如磷青铜、铜镍硅、钛青铜等制造电连接器的端子。这些研究包括对铜包钢的导电、抗腐蚀、耐磨、折弯、冲压等等性能的评估。类似的每一种新应用都有其独特的性能要求,研究并满足这些要求会是铜包钢复合材料下阶段研究的重要工作。

[1] 陈兴章,王纯.集成电路用铜合金引线框架材料的应用及产业化.上海有色金属,2002,23(4).145

[2] 谢水生.高强高导铜合金的研究开发.第十四届中国有色金属学会材料科学与工程合金加工学术研讨会.2011,北京,P10-P18

[3] 于九明.金属层状复合技术及其新进展.材料研究学报.2000,(1):12

[4] Bay N.Friction and Adhesion in Metal Forming and Cold Welding Ph.D.Thesis.Technical University of Denmark,Dec 1985.58 -70.

[5] 李正华.生产复合板的主要方法及基本特点.稀有金属·材料与工程.1990(1):71

[6] 宋强,戴雅康,刘世程.包覆焊接法铜包钢线的结构设计和生产工艺[J].光纤与电缆及其应用技术,2003,(3):44-46.

[7] 方晓英.液-固相复合工艺对铜包钢线界面质量的影响[J].机械工程材料,2006,30(9),55 -56

[8] 方小英,郭红.热浸镀法生产的铜包线性能研究.热加工工艺.2006,35(22),49 -52

[9] 方晓英.反向凝固-轧制铜包钢线的组织性能及界面冶金行为[J].材料自组装与仿生,1231-1235

[10] H.φ.卡扎柯夫著,材料的扩散焊接,国防工业出版社,1982,14.24

[11]何康生,曹雄夫.异类金属焊接.北京:机械工业出版社,1986

[12] N.Bay.Mechanisms producing metallic bonds in cold welding,Welding Journal,1983:137 - 142

[13] N.Bay.Cold Welding 1:Characteristic,bonding mechanisms bond strength,Metal Construction,June 1986:369-372

[14] N.Bay.Cold Welding 3:Influence of surface preparation on bond strength,Metal Construction,August 1986:486-490

[15] W Zang,N.Bay.Influence of Hydrostatic Pressure on Cold - Pressure Welding,CIRP Annals,Vol.41/1/1992:293-29

[16]GB/T4909.4.裸电线试验方法第4部分:扭转试验[S].

[17] GB/T 228-2002.金属拉伸试验方法[S].

[18]金属材料电阻率测量方法.GB/T 3048.2.中国国家标准手册[S].国家标准局,1999:134-140

[19]吴庆美,王德庆,高扬.铜包钢线加工工艺对其电阻率的影响[J].金属功能材料,2012,19(3),10-14

[20]赵凯,陈汝淑,刘世程等.黄铜包钢双金属线的复合工艺与性能[J].有色金属加工,2006,35(1):30 -32

[21] Betawi,etc.Effect on small alloying additions on behavior of rapidly solidified Cu-Cr alloy[J].Material Science and Technology,1990,6:892

[22]詹涛,张卫平,董勇军等.不同热处理下铜包钢导电率和拉伸强度研究[J].广东化工,2013,40(22),57 -58

[23] Dew -Hughes.High strength conductor for pulsed magnets [J].Material Science and Engineering.1993,A168:35-40

[24]宋玉春,吴运忠,戴雅康.双金属导线的特点及其在同轴电缆中的应用.

[25]马龙威,李维,马耀光.铜包铝线与铜包钢线用作同轴电缆内导体的有点.国际有限电视技术研讨会,1998

[26] Li Y Q.Analysis of corrosion behavior of common grounding electrode material[D].Beijing:University of Science and Technology Beijing,2010

[27]朱敏,杜翠薇,李晓刚等.纯铜和电镀铜包钢在大港土壤中的初期腐蚀行为.北京科技大学学报,2014,36(4):453-457

[28]高山辉.采用热浸涂法制造的铜包钢线及其特性和应用.藤仓技报.1987,No.73.