工艺参数对铝合金变极性等离子横焊接头的影响

孙世烜,高彦军,李延民,褚晓宾,贾晓喆,王志峰

(首都航天机械公司,北京 100076)

试验研究

工艺参数对铝合金变极性等离子横焊接头的影响

孙世烜,高彦军,李延民,褚晓宾,贾晓喆,王志峰

(首都航天机械公司,北京100076)

摘要:采用变极性等离子弧对厚度6 mm的2219铝合金进行横焊工艺研究,详细分析了工艺参数对接头形貌、组织及力学性能的影响。研究结果表明:当增大喷嘴中心孔孔径,焊枪略微向上倾斜,工艺参数匹配合理时,变极性等离子弧能够获得形貌较好的横向焊缝。接头抗拉强度约为260~270 MPa,达到母材的59%,延伸率约为3.5%。在焊接电流较小,焊接速度较快时,接头可获得细小的等轴晶组织。

关键词:横焊;变极性等离子;成形;力学性能

0引言

随着我国进入太空规模的不断加大,对进入太空能力要求的不断提高,目前在役和在研的运载火箭不能满足未来大规模进入太空的要求。发展重型运载火箭是大规模进入太空的有效途径。与中小型火箭相比,重型运载火箭可以将所需要的载荷以尽量少的次数送入预定轨道,其运载效率更高,更经济[1-2]。重型运载火箭贮箱主要由前后箱底及中间筒段组成,直径达到φ10 m级,长度在20 m以上,属于超大、超长、薄壁结构。如果重型运载火箭贮箱仍采用现役系列小直径(φ3.35 m)运载火箭贮箱水平卧式装配焊接的生产模式,筒段在重力作用产生下坠而带来装配错缝及变形,同时超重、超大的内撑工装也给装配工作带来巨大的困难。在装配质量无法保证的前提下,最终将会严重影响焊接质量。

参考国外资料可知,采用立式装配、横向焊接的模式更有利于重型运载火箭超大、超长贮箱的研制,而采用立式装配就必须突破铝合金横向焊接工艺。变极性等离子弧焊接工艺具备超强的焊接穿透力,较小的焊接变形,较高的焊接质量及效率等特点,被美国NASA用于制造航天飞机外贮箱(φ8.4 m)箱体主承力焊缝,并且通过了多次飞行试验考核[3-5]。本文以厚度6 mm的2219铝合金为研究对象,进行变极性等离子弧横焊工艺试验,研究工艺参数对横焊接头成形、力学性能及组织形貌的影响,一方面为横焊技术的工程化应用奠定基础;另一方面也为重型运载火箭贮箱的研制方案提供技术支撑。

1试验材料、设备与方案

1.1 材料

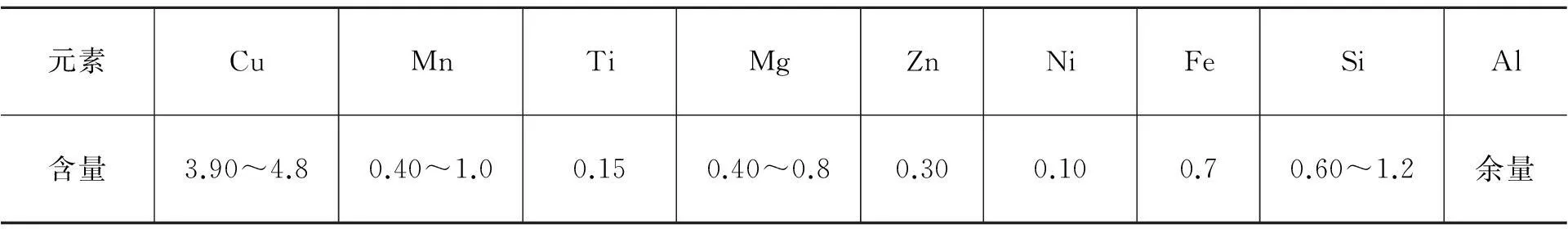

试验选用厚度6 mm的2219铝合金,其母材抗拉强度为420~430 MPa,延伸率10%~14%。用剪板机将铝板裁成若干400 mm×150 mm×6 mm的试片,经除油、酸洗等表面处理后待用。其主要化学成分如表1[6]所示。所用焊丝为2325铝合金光亮焊丝,其主要化学成分见表2。

表1 2219铝合金化学成分 %

表2 2325焊丝化学成分 %

1.2 试验设备

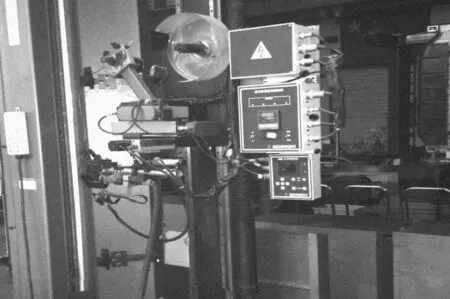

图1 变极性等离子弧焊接系统

试验设备为某单位研制的变极性等离子弧焊接系统,如图1所示。该系统可实现变极性等离子立焊及横焊,最大焊接电流350 A,整个控制系统由PLC控制。

1.3 试验方案

焊前用刮刀及钢丝刷对试片待焊接区进行刮削打磨处理,除去表面氧化层。通过选取不同的焊接电流、焊接速度、离子气、保护气参数,研究工艺参数对厚度6 mm的2219铝合金横焊焊缝成形、组织及力学性能的影响。该2219铝合金变极性等离子弧横焊工艺参数如表3所示。

表3 厚度6 mm的2219铝合金变极性等离子弧横焊工艺参数

2试验结果与分析

2.1 接头成形分析

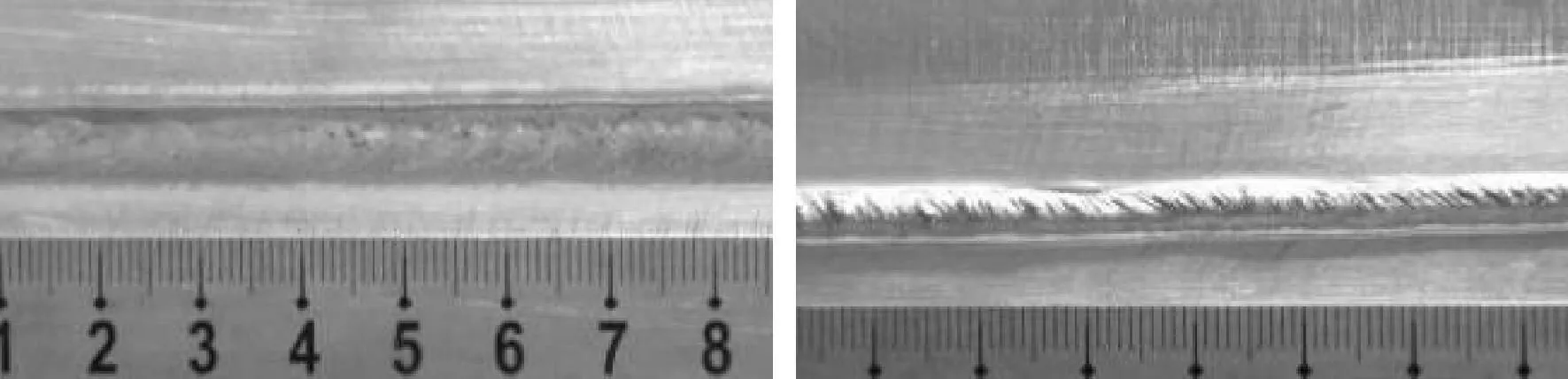

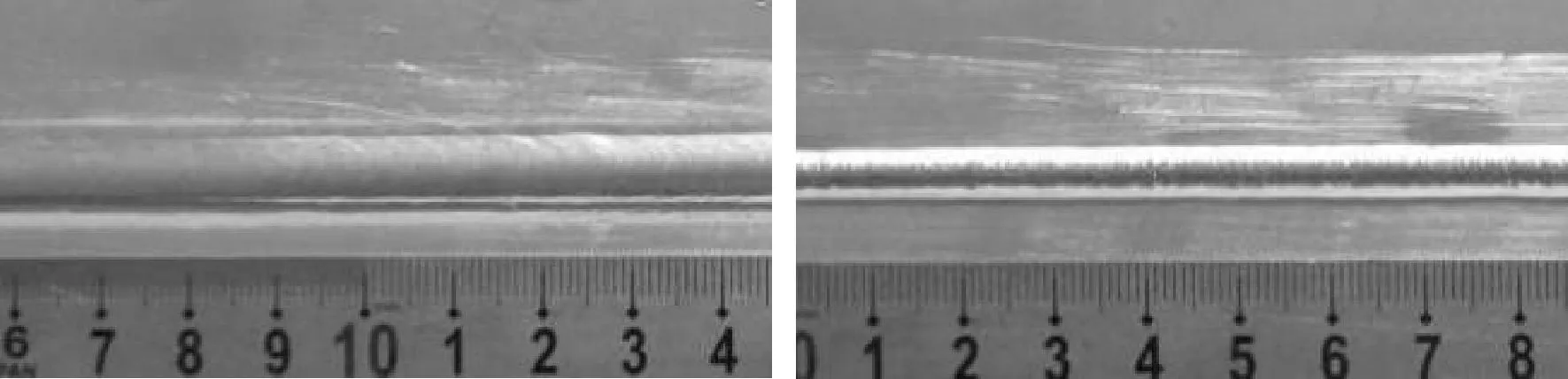

图2示出厚度6 mm的2219铝合金变极性等离子弧横焊接头成形情况。

(a)编号1-1和1-2焊缝正反面成形(b)编号1-3焊缝正反面成形

(c) 编号1-4焊缝正反面成形 (d) 编号1-5焊缝正反面成形

(e) 编号1-6焊缝正反面成形 (f) 编号1-7焊缝正反面成形

(g) 编号1-8焊缝正反面成形 (h) 编号1-9焊缝正反面成形

(i) 编号1-10焊缝正反面成形 (j) 编号1-11焊缝正反面成形

结合焊接参数表,从图2中可看出,当焊接电流与焊接离子气不匹配时,穿孔横焊缝很难成形,主要表现有未穿孔、穿孔不稳定和切割。编号1-7(见图2(f))为未穿孔横焊缝形貌;编号1-3(见图2(b))和编号1-4(见图2(c))为穿孔不稳定横焊缝形貌,穿孔熔池有时不能很好地闭合,形成类似烧穿的焊接缺陷;编号1-1(见图2(a))为典型切割横焊缝形貌,焊接过程中穿孔熔池未建立。通过分析焊接参数特点发现,不成形横焊缝主要是因为电弧热力匹配不合适造成的:未穿孔和穿孔不稳定的成形主要是离子气流量或者焊接电流偏小导致的;切割横焊缝主要是由于离子气流量较大或者焊接电流较高引起的;电流较小时,应采用较大的离子气,或者焊接电流较大时应采用较小的离子气,电流与离子气的匹配是工艺参数优化的意义所在[7]。

不同焊接参数组合对横焊缝成形的影响也不相同。编号1-5横焊缝正面成形均匀(见图2(d)),基本没有咬边缺陷,但其背面成形不均匀,背面上侧靠近焊趾位置处出现熔合不良的现象,说明焊接电流偏小,焊缝没有得到足够的热量进行熔合。增加焊接电流,如编号1-6横焊缝(见图2(e)),背面熔合不好的问题得到解决。编号1-5(见图2(d))和编号1-6(见图2(e))横焊缝成形最大问题在于正面余高较小,有产生咬边缺陷的风险。为此进行了小电流和大离子气焊接参数组合的试验,如图2(g)编号1-8和图2(h)编号1-9横焊缝,焊缝正面余高明显增加,同时焊缝背面成形较为均匀。所有焊缝中,编号1-9横焊缝成形最佳(见图2(h))。

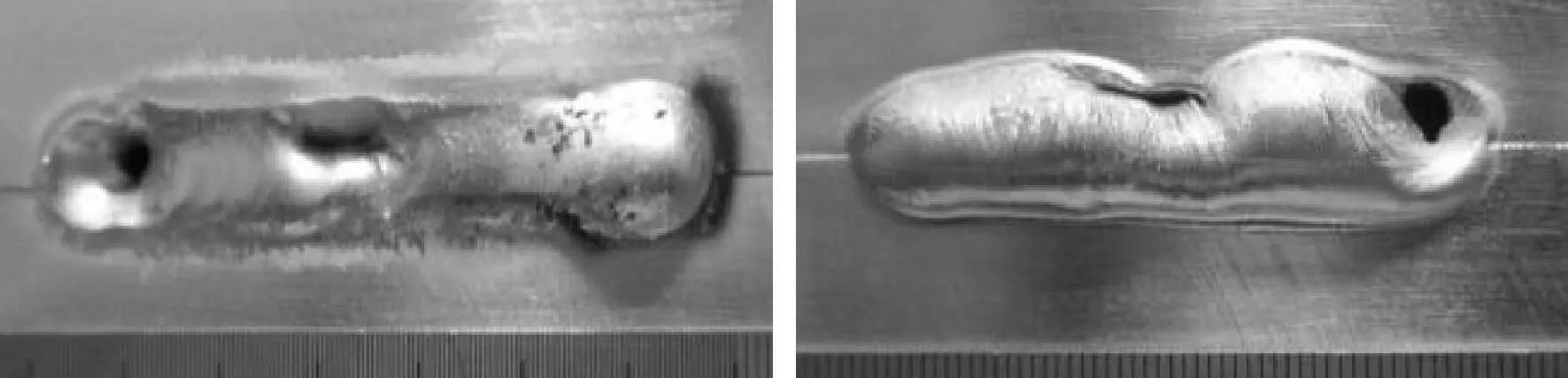

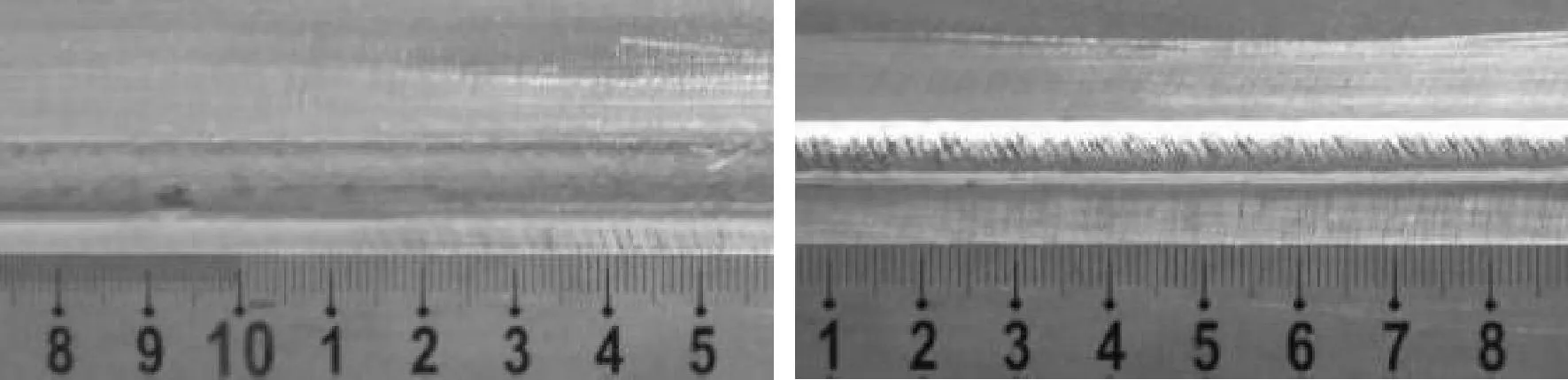

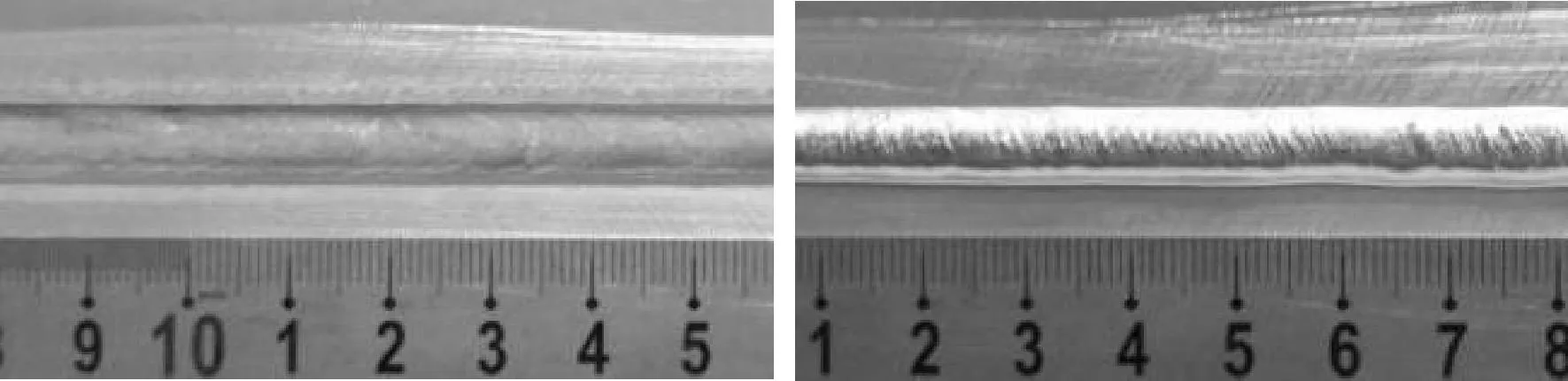

通过以上试验发现,变极性等离子弧横焊存在的主要问题是焊缝正面余高较小。余高较小时,横焊缝正面容易产生咬边焊接缺陷。正面余高小说明横焊穿孔熔池所受吹力较大,熔化的金属大部分流至横焊缝背面,因此背面余高较大而正面余高较小[8]。为此优化了焊枪水冷喷嘴尺寸,进一步弱化等离子压力。增大水冷喷嘴中心孔孔径,同时调整焊枪姿态,使焊枪斜向上,使熔池略微向下倾斜,巧妙利用重力改善焊缝正面成形。表4列出对应的焊接参数,图3示出焊枪水冷喷嘴和焊枪姿态调整后横焊缝成形情况。

表4 焊枪水冷嘴及姿态调整后横焊工艺参数

(a) 编号2-1焊缝正面成形 (b) 编号2-1焊缝反面成形

(c) 编号2-2焊缝正面成形 (d) 编号2-2焊缝反面成形

从图3横焊缝成形可以看出,水冷喷嘴改进和焊枪姿态调整后,焊缝正面成形得到明显改善,焊缝正面成形均匀饱满,余高比较适中,焊缝背面成形更加均匀,焊缝背面余高略有减小。同时焊接参数的微调也有益于焊缝成形的改善。表4中焊接速度由表3中的200 mm/min降低为170 mm/min,当焊接电流较小时,更有利于横焊焊缝的成形,这说明焊接速度的降低对横焊缝成形的改善起到了关键作用[9]。

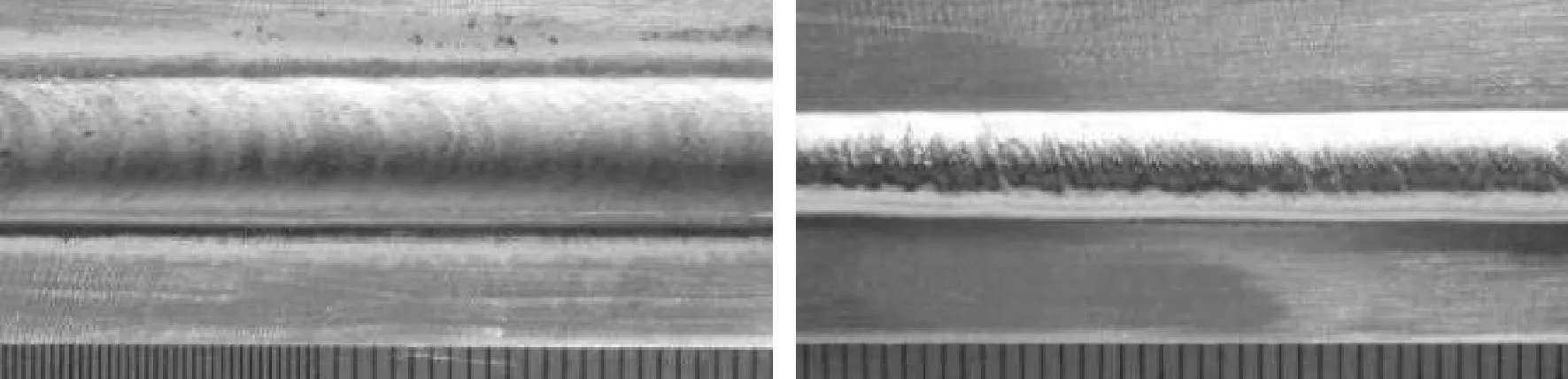

2.2 焊接参数对组织的影响

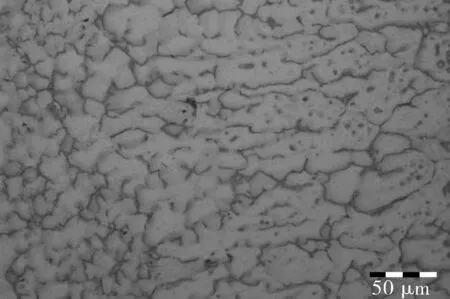

图4示出焊接电流较小和焊接速度较大时横焊接头组织形貌。

(a)焊缝区微观组织(b)焊缝区微观放大

(c) 熔合区微观组织 (d) 熔合区微观组织放大

从图4(a)和(b)可以看出,焊缝区组织为两种形态的等轴晶组织,一种晶粒较大,另一种晶粒较小。分析认为,由于焊接速度较快和焊接电流较小,焊缝内冷却梯度较大,熔池内搅拌作用强烈,对流明显,因此能够形成较为细小的等轴晶,等轴晶晶粒大小的不同反映了温度梯度的差异和对流的作用效果[10-11]。图4(c)和(d)为熔合区微观组织形貌。从图中可以看出,靠近熔合线的焊缝区组织晶粒也十分细小,为等轴晶组织,且熔合区宽度窄,热影响区发生回复再结晶程度减小。

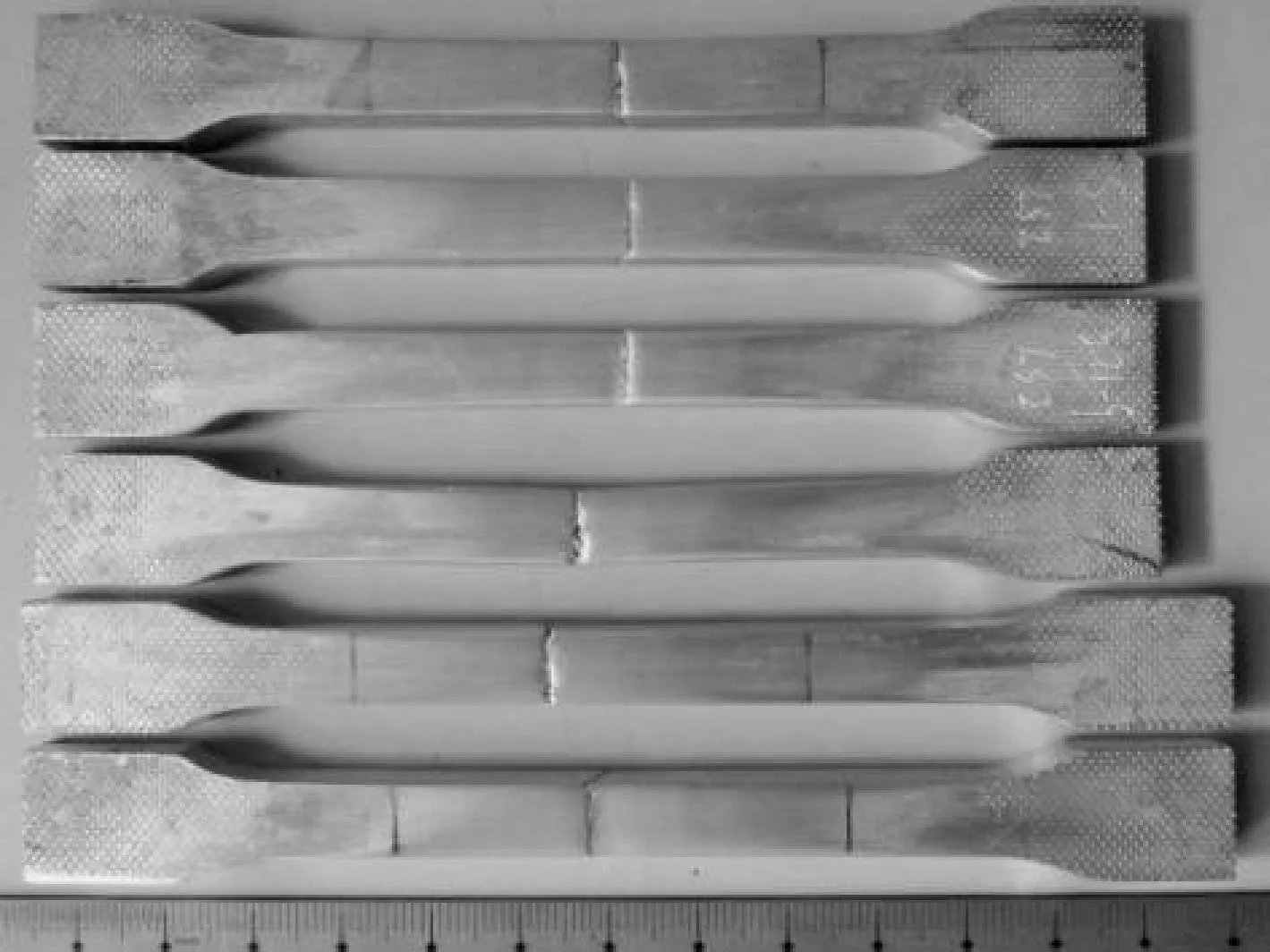

2.3 接头力学性能分析

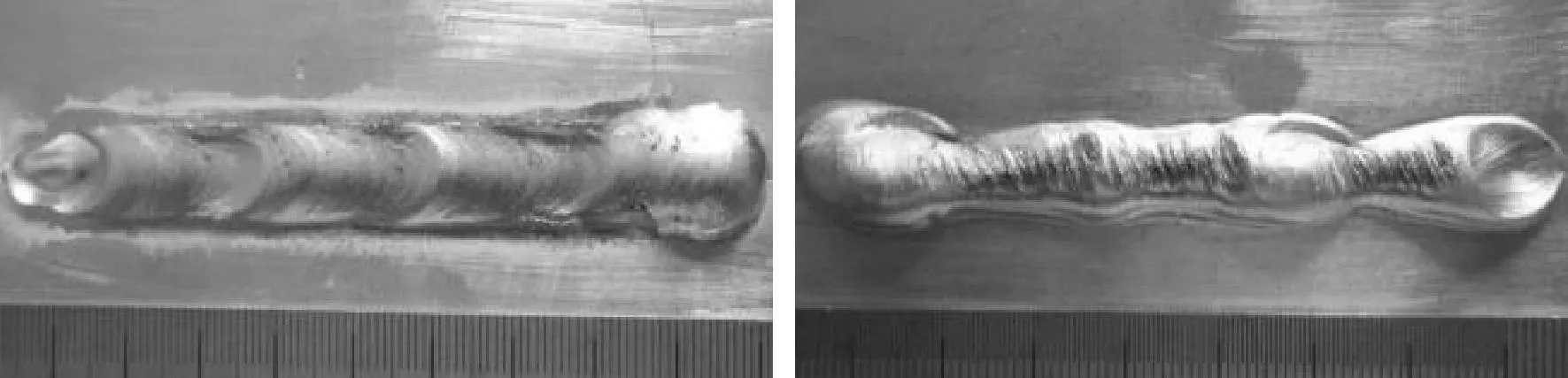

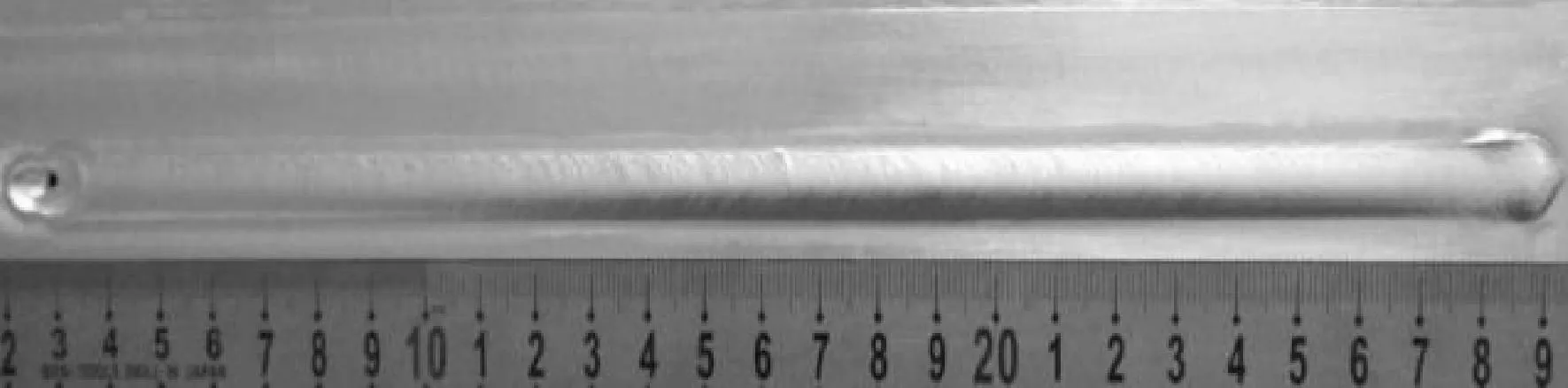

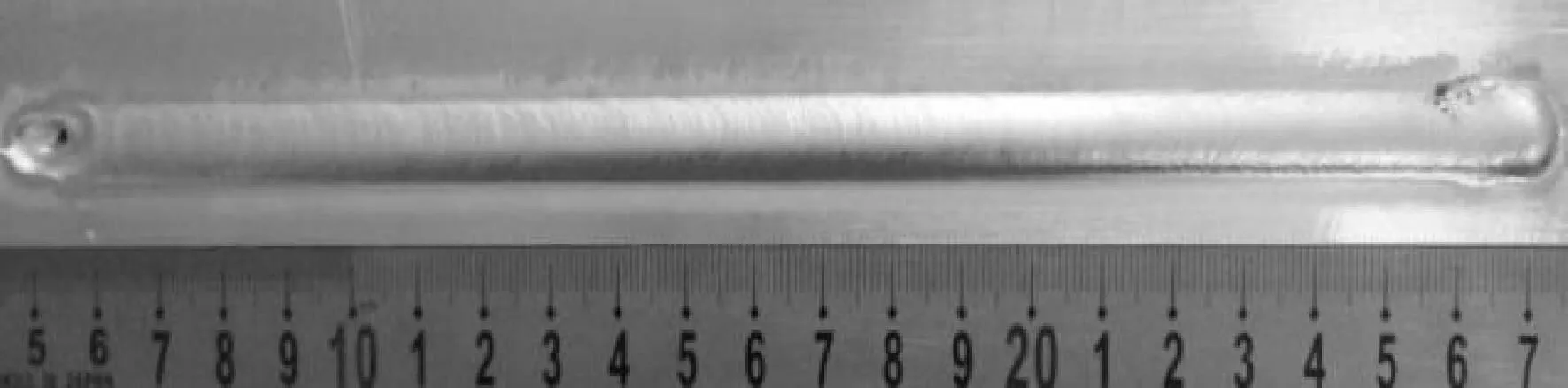

在成形良好的焊接试片上分别选取3个拉伸子样和6个弯曲子样,对其进行拉伸、正弯及背弯性能测试。图5示出厚度6 mm的2219铝合金横焊接头拉伸试样及弯曲试样宏观图。

表5列出横焊接头拉伸及弯曲性能参数。可以看出,横焊抗拉强度均值约为260~270 MPa,达到母材强度的59%左右,延伸率达到3%,接头力学性能满足压力容器设计指标要求。从表5还可以看出,拉伸性能高的接头弯曲角度也较大,且背面弯曲角度大于正面弯曲角度。这说明焊缝背面塑性要优于焊缝正面的塑性。通过观察正弯和背弯试样发现:正弯时,裂纹出现在焊缝正面靠近上侧的熔合线处,此处是接头的薄弱环节,主要是因为此处存在一些微气孔;背弯时,裂纹出现在焊缝背面,靠近上侧的熔合线处,除了有部分应力集中原因外,主要还是因为此部位有少量的气孔缺陷,这些焊接缺陷往往会成为裂纹萌生的起点和扩展的路径。

3结论

(1)铝合金横焊焊缝的成形需要焊接电流、离子气流量和焊接速度三者的良好匹配。改善水冷喷嘴和焊枪姿态,调整焊接速度,解决了横焊过程中焊缝正面余高较小的问题,获得了成形美观的横焊缝。

(2)当焊接电流较小、焊接速度较大时,焊缝可获得细小的等轴晶组织。

(3)横焊接头抗拉强度均值约为260~270 MPa,达到母材强度的59%左右,延伸率达到3%以上,力学性能满足铝合金贮箱焊缝设计指标要求,且力学性能好的正弯、背弯角度大。

参考文献:

[1]刘欣,王国庆,李曙光,等.重型运载火箭关键制造技术发展展望[J].航天制造技术,2013(1):1-6.

[2]陈杰.研制中的美国新一代重型运载火箭[J].太空探索,2013(7):43-45.

[3]宋成,韩永全,杜茂华,等.焊接参数对铝合金VPPA焊缝成形的影响[J].电焊机,2009,39(7):46-48.

[4]严跃兰,李小宇.2219-T87铝合金变极性等离子焊接接头软化行为分析[J].焊接,2015(6):53-56.

[5]李小宇,杜兵,徐良,等.2219-T87铝合金变极性等离子弧焊工艺工程适应性研究[J].焊接,2013(10):34-39.

[6]周万盛,姚君山.铝及铝合金的焊接[M].北京:机械工业出版社,2006.

[7]张勤练,杨春利,林三宝,等.2A14铝合金变极性等离子横向焊缝成形特点[J].焊接学报,2013,34(9):79-82.

[8]张勤练,杨春利,林三宝,等.新型柔性变极性等离子弧铝合金横焊技术研究[EB/OL].http://www.cnki.net/kcms/detail/11.2187.TH.20151008.1417.004.html,2015-10-08.

[9]郑兵,王其隆.铝合金等离子弧立焊穿孔熔池稳定建立条件[J].焊接学报,1993,14(3):164-170.

[10]吴磊,崔军,张海波,等.等离子弧焊技术在承压设备制造中的应用[J].压力容器,2015,32(4):73-79.

[11]沈勇,刘黎明,张兆栋.镁合金中厚板变极性等离子弧焊工艺[J].焊接学报,2005,26(6):1-4.

Effect of Process Parameters on the Horizontal Welding Joint of

Aluminum Alloy with Variable Polarity Plasma Arc Welding

SUN Shi-xuan,GAO Yan-jun,LI Yan-min,CHU Xiao-bin,

JIA Xiao-zhe,WANG Zhi-feng

(Capital Aerospace Machinery Corporation,Beijing 100076,China)

Abstract:6 mm thick 2219 aluminum alloy was welded by variable polarity plasma arc welding,the effects of process parameters on microstructure and mechanical properties were analyzed.The results show that:when increasing the nozzle center hole diameter,the torch slightly upward tilt,the process parameters are matched reasonably,the transverse weld can be obtained by the variable polarity plasma arc.The tensile strength of the joint is about 260~270 MPa,which reaches 59% of the parent material,and the elongation is about 3.5%.When the welding current is small,and the welding speed is relatively fast,and the joint can obtain the isometric crystal structure.

Key words:horizontal welding;variable polarity plasma arc welding;forming;mechanical properties

作者简介:孙世烜(1985-),男,工程师,主要研究方向:铝合金熔焊、搅拌摩擦焊、搅拌摩擦点焊、塞补焊及运载火箭贮箱焊接技术研究等,

通信地址:100076北京市丰台区警备东路2号首都航天机械公司,E-mail:174323718@qq.com。

收稿日期:2015-11-08修稿日期:2015-12-09

基金项目:国家自然科学基金项目(51375150,51205114)

doi:10.3969/j.issn.1001-4837.2015.12.002

中图分类号:TH131.2;TG156

文献标志码:A

文章编号:1001-4837(2015)12-0007-06