绿色环保型铁板砂透水砖的研制

陈连发,陈 悦,李 龙,王 辰

(1.吉林化工学院材料科学与工程学院,吉林吉林132022;2.中国电器科学研究院有限公司 威凯检测家电事业部压缩机工程部,广东广州510663:3.亚泰集团长春建材有限公司吉林市分公司,吉林吉林132022)

铁板砂(俗称)是蕴藏在吉林省东部和整个长白山地区的一种风化岩石矿物,铁板砂产区不同,使得该矿的外表颜色略有差异,但岩石的组成大致是相同的.存储在地表土(20~30 cm)厚度下面,储量巨大.随着城市化进程的推进,建高楼大厦、大工程挖掘出来的铁板砂被当做建筑垃圾废弃掉.人们意识不到此种废弃资源的价值,而利用铁板砂作为水泥混合材只发掘了它的一项用途,根据它的化学成分、矿物组成、易磨性及粉磨后理想的粒度级配使得它更适合配制高强度混凝土及制作透水砖.而利用铁板砂所制备的透水砖是一种新型的绿色环保建材,它具备了良好的渗水、保湿功能,使用此类透水砖来装铺地面,会很好的缓解城市因铺装不透水地面所带来的“城市荒漠化”及“热岛效应”[1]等现象的发生,有助于城市保持地下水的平衡.本试验利用建筑垃圾铁板砂为主要原料,确定制备透水砖合理的配合比,探讨各工艺参数对环保型透水砖的影响关系,阐述透水系数与强度之间的最佳契合点以及制备技术.

1 实验方案

1.1 实验原料

(1)水泥:吉林市冀东水泥分公司厂生产的P.O52.5 硅酸盐水泥;

(2)天然骨料:吉林市的天然碎石、建筑垃圾铁板砂和细砂;其强度为C30-C40;

(3)粉煤灰:吉林市吉化热电厂生产的I级粉煤灰,细度(45 μm 筛余)为 8.2%;

(4)硅粉:吉林铁合金厂用除尘器收集的硅粉;

(5)外加剂:本试验所用的激发剂属于聚羧酸系减水剂(粉状),减水率18% ~28%;

(6)颜料:氧化铁红颜料;

(7)水:吉林市日常饮用的自来水.

原材料的主要性能指标见表1和表2.

表1 水泥主要性能指标

表2 原材料物理性质与化学组成

1.2 试验方法

按照国家建筑材料行业标准《混凝土路面砖》JC446-2000中的规定执行,测试抗压强度、抗折强度试件分别采用200×100×60 mm、100×100×100 mm尺寸标准,测试抗压强度和抗折强度所用仪器分别为YES-2000型压力试验机和H74212型抗折试验机.计算方法按国家标准执行.孔隙率和透水系数的测定依照《透水砖行业标准》JC/T945-2005的《固定水位透水性测定法》进行测定[2].

2 透水砖制备工艺研究

2.1 铁板砂透水砖配合比设计

依照《透水砖行业标准》JC/T945-2005的方法进行透水砖配合比设计[3-4];设计思路为:粗集料在紧密堆积的情况下,被胶凝材料均匀、紧密地粘结在一起,凝固后形成多孔堆积的密实结构,剩余的空隙恰好为透水砖内部连通的孔隙,即有效孔隙.

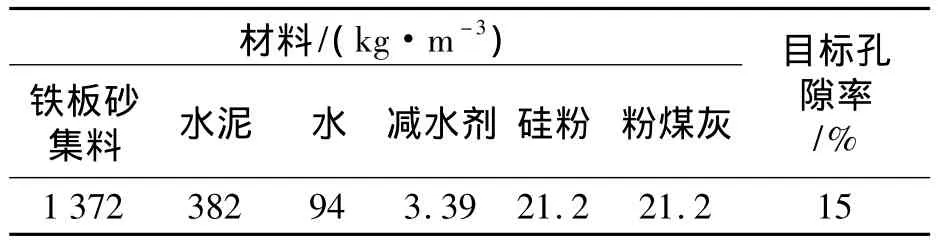

设计一组试验配合比,透水砖配合比设计采用体积法,设计标准为:以1 m3铁板砂的质量为标准,目标孔隙率(基层采用15%、面层采用10%),粒径选用5~10 mm为标准、水灰比取为0.22,减水剂按胶凝材料质量的0.8%加入,硅粉和粉煤灰各占水泥用量的5%,堆积密度为1 400 kg/m3,折减系数为0.98,空隙率为38%的铁板砂来计算配合比[5].具体配合比参数见表3所示.

表3 铁板砂透水砖基层材料配合比

面层配合比采用2~5 mm的建筑垃圾铁板砂颗粒、水、粉煤灰、硅粉、减水剂和颜料构成.其中颜料为氧化铁红(黄、绿颜色),水灰比0.28,设计孔隙率10%,减水剂掺量为胶凝材料质量的0.8%,粉煤灰和硅粉同样为水泥质量的5%,表4为面层各原材料的单位体积用量.

表4 铁板砂透水砖面层材料配合比(kg·m-3)

2.2 透水砖制作工艺、成型及养护

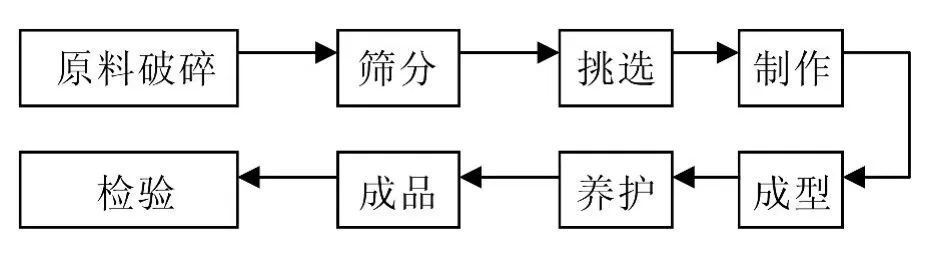

利用建筑垃圾铁板砂制备透水砖主要的影响因素包括:铁板砂破碎及粒度分级工艺、搅拌工艺、成型工艺、养护工艺.

破碎及粒度分级工艺:大块铁板砂用机械破碎,再进行分级筛分,筛分出2~5 mm和5~10 mm的颗粒选择留用,其它粒级级别的颗粒和粉体选择拌合混凝土或其他用途使用.

搅拌工艺:建筑垃圾铁板砂制备透水砖的搅拌关键在投料顺序和搅拌时间.对其基层,首先将胶结材料(水泥、硅粉、粉煤灰)拌和均匀,再与集料混拌,然后加水及减水剂拌和均匀;对于面层,先将颜料与胶结材料混合拌匀,再与集料混拌,然后加入水及减水剂拌和均匀.最后将拌和好的两种混合料装模,按先基层,再面层的顺序装填.

成型工艺:通过对不同方法制得的透水砖抗压、抗折强度,透水系数的比较,选择合适的成型方法非常重要,为了提高透水砖的透水性能采用静压成型方法较合适,成型压力取4 MPa,保压时间90 s.养护方法采取同实际生产最接近的方式进行,透水砖堆放在宽敞、透风的有蓬场地中养护,砖面覆盖干草或塑料薄膜等控制温、湿度,按时浇水养护,28 d后即可投入应用.

利用建筑垃圾铁板砂制备透水砖的工艺过程如图1所示

图1 铁板砂透水砖制作工艺流程

3 透水砖的主要影响因素

3.1 粗集料粒径的影响

粗集料粒径大小决定了单位体积中粗集料颗粒数量的多少.粒径越小则集料之间的接触点就会越多,硬化成型形成的粘结结点也就越多,传递力的接触点也越多[5].因此,颗粒粒径小的集料,对透水砖强度的起增强作用.表5为设计孔隙率为15%的不同粒径的集料试块28d抗压强度、抗折强度和透水系数值.

表5 集料粒径对铁板砂透水砖强度的影响

从表5可以看出,集料粒径大小对铁板砂透水砖的抗压强度、抗折强度以及透水系数都造成了相当大的影响,随着集料粒径的增大,铁板砂透水砖的抗压强度和抗折强度都减小,但是减小的幅度不大,原因是粗集料的粒径越小,集料间的粘结节点数量增多,透水砖的孔隙缩小,导致强度增强.同样原因,粗集料粒径减小时,透水系数加倍降低.

3.2 矿物外加剂的影响

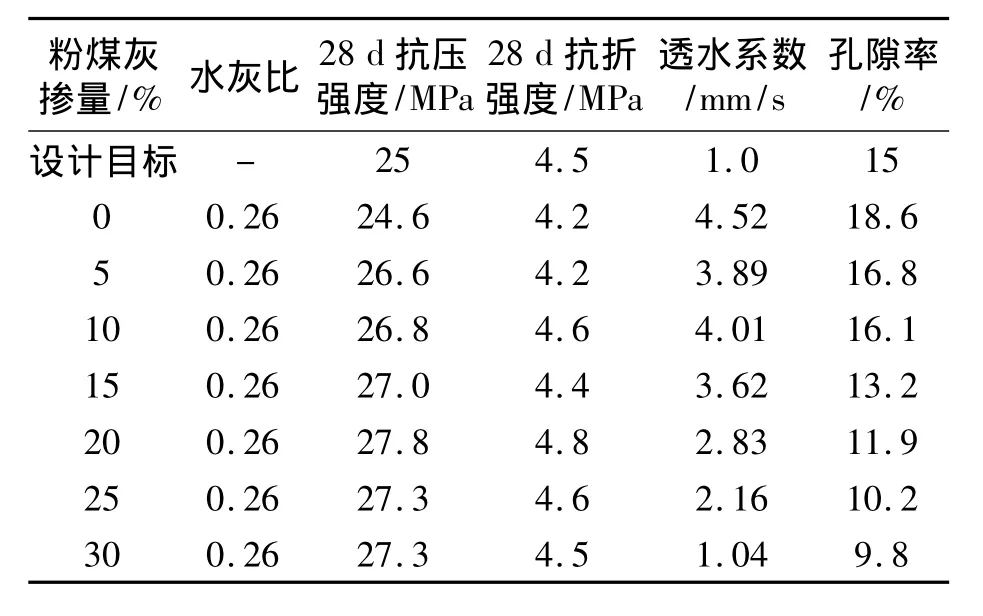

3.2.1 粉煤灰掺入量的影响

为了寻求粉煤灰掺入量多少对铁板砂透水砖制备过程中造成的影响规律,设定考查基准为:集料粒径取为2~5 mm,水灰比0.26,采用静压成型,成型压力为4 MPa.粉煤灰掺量取值范围分别为:0%,5%,10%,15%,20%,25%和30%.试验数据见表6.

由表6可见,增加粉煤灰的掺量,铁板砂透水砖的孔隙率和透水系数都减小.原因是:粉煤灰的掺入导致浆体厚度增大、密实度提高、孔隙减少,水流的部分通路被堵塞,致使孔隙率减低、透水系数减小,透水性能下降.与此同时,铁板砂透水砖的28 d抗压强度呈缓慢升高趋势,而28 d抗折强度变化微小.粉煤灰掺入量存在一个最佳值,该值为掺入量20%.

表6 粉煤灰掺入量对铁板砂透水砖性能的影响

3.2.2 硅粉掺入量的影响

考查硅粉掺入量对铁板砂透水砖所造成的影响,采用的配比为:等量取代水泥质量的2%,3%,4%,5%,6%和7%.集料粒径为2~5 mm,水灰比0.26,采用静压成型,成型压力为4 MPa保压时间90 s.配合比及结果见表7.

表7 硅粉掺入量对铁板砂透水砖性能的影响

由表7可见,硅粉的掺量为等量取代水泥质量的5%时,无论是28 d抗压强度、28d抗折强度还是透水系数都处于最佳值状态,因此,硅粉的最佳掺量取值为5%.

4 原材料自身性质对透水砖的透水性能影响

采用相同的成型条件,制备相同大小的试件,原材料本身的性质包括骨料的粒径;骨料的物理、化学性质,直接影响着透水性能.原材料自身信息见表8.

表8 原材料自身信息

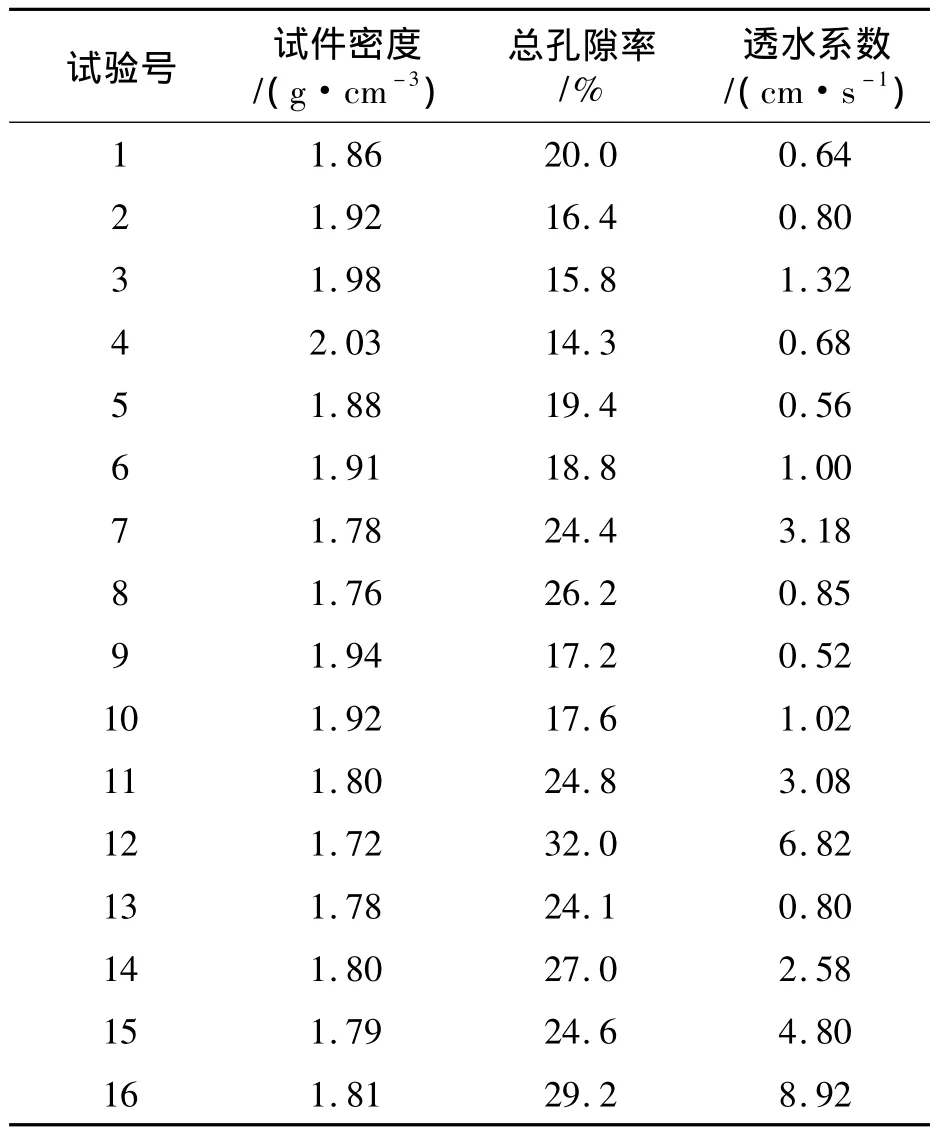

试块成型24 h脱模,自然养护28 d,设计目标是:抗压强度25 MPa,孔隙率20%,透水系数1.0 mm/s以上,测得数据见表9.

表9 透水砖透水性能试验数据表

根据表8提供的原材料自身信息,表9所测数据,分别就骨料的粒径、集灰比、成型压力、水灰比、硅粉的掺入量对透水砖的孔隙率和透水系数的影响进行正交分析,分析结果见表10所示.

由正交数据表可以看出,影响铁板砂透水砖孔隙率的因素中,重要性从主到次依次是集灰比、骨料粒径大小、水灰比、硅粉掺量;影响透水砖透水系数因素的重要性从主到次依次是:骨料粒径大小、集灰比、水灰比、硅粉掺量.

表10 正交试验数据分析表

从正交表的结果还可以看出,影响透水砖最重要的因素是骨料粒径大小,而影响孔隙率的主要因素是集灰比,这说明总孔隙率不能完全反映透水砖的透水性能而是由很多因素共同决定的.影响透水性能的主要因素是骨料粒径的大小,粒径的大小不仅影响着孔隙率,而且影响着孔隙的大小、结果和分布,进而影响透水砖的透水性能.

粒径对透水砖透水系数影响最大,随着骨料粒径的增大,透水砖的透水系数也随着增大.产生这种现象的原因是:集料粒径越大,单位体积内颗粒的比表面积减小,颗粒间的接触点减少,孔径相应增大,因而透水砖的透水性能增强.影响透水性能的次要因素是集灰比,集灰比越小透水性能越差.集灰比的大小反映水泥等胶凝材料的用量,集灰比越小则水泥等胶凝材料的用量就越大,水泥浆体相对越多[6-7],当水泥浆用量增大时,由于其填充了集料间的孔隙,使得能有助于透水砖透水性能的连通孔隙数量减少,从而导致透水砖的透水性能降低.水灰比也对透水性能产生一定影响,当水灰比越大时,透水砖的孔隙率和透水系数也就越大.根据普通混凝土理论,当水灰比越大时,混凝土的孔结构增多,就这点而言透水砖和普通混凝土有相似之处.外掺料硅粉对透水砖的透水性能也能产生影响.但从正交数据表可以看出,外掺料对透水性能的影响是有限的.这是因为硅粉对透水砖的影响主要是改变其微观结构,而在衡量透水砖透水性能时,微观结构的改变对其影响不大.

另外从表10可以看出,相同或相近孔隙率的试件,透水系数却有较大的差异,这点说明对于孔隙率相同的试件,由于其内部孔隙的分布和孔径大小的不同,其透水性也就有所不同,而且,当透水砖中平均孔径越大时,其对流体的粘附性就不明显,导致所测透水砖的透水系数偏大,反之就偏小.另外,孔隙率相同的试件,连通孔隙的走向分布不同,其透水性能也会有所不同,如果连通孔隙纵向走向越多,则透水性能就越好;如果其中的孔隙大部分是横向走向,则透水性能就越差.

5 孔隙率与透水系数的关系

透水系数和孔隙率并不是线性关系,但是两者之间又存在着相互的关联性,孔隙率大透水系数也越大.这是因为随着孔隙率的增大,透水砖内部的孔隙增多,能有助于透水的连通孔隙的数量也越多,导致实际过水面积增大,水受到的阻力减小,使得水通过透水砖的量增加,速率增大,所以透水系数也就增大.

6 透水砖强度与透水系数的关系

在水泥使用量相同时,普通混凝土的强度高于透水砖强度,原因在于大量的孔隙存在于透水砖内部当中,另外,静压成型方法制备的透水砖密实度远不如振动、碾压成型法生产的砖或者是混凝土,并且,为了使透水砖必备透水功能而设计的大宏观孔充斥在透水砖的内部,必然导致透水砖强度的下降.然而,这些大孔的存在是透水砖必须具备的功能,是为保障透水砖的透水性能而特别设计的.因此,要制备出合格、实用的透水砖,必须探寻出透水砖的透水系数和强度之间的最佳契合点,设计出既能保障强度又能满足透水性能的最佳配合比方案,才是该试验设计的宗旨.

试验结果显示:随着制作透水砖试件强度的逐渐增大,透水系数也在随之逐渐减小.其原因是随着胶凝材料使用量的增加,硬化浆体的密实度增加,强度必然增大.

7 结 论

(1)采用正交设计法确定了透水砖制备过程中影响因素重要性的主、次顺序.影响透水砖孔隙率的重要性因素,依次顺序为集灰比、铁板砂粒径大小、水灰比、硅粉掺量.而影响透水砖透水系数的重要性因素,依次顺序排列为铁板砂粒径大小、集灰比、水灰比、硅粉掺量.因此,影响透水系数最重要的因素就是铁板砂集料颗粒粒径的大小.透水砖的强度随着孔隙率的增大而减小,而透水系数则是随着孔隙率的增大而增大,综合考虑这对矛盾的影响因素,结合强度和透水性能要求,确定铁板砂制备透水砖的孔隙率取值范围为10% ~15%.

(2)当面层粒径取2~5 mm、基层粒径取5~10 mm、水灰比分别取 0.22 和 0.28,粉煤灰和硅粉等量取代水泥的量分别取为10%和5%、减水剂掺入量为胶凝材料的0.8%、采用静压成型的压力取4 MPa、保压时间为90 s,则即可制备出28d的抗压强度值达到25 MPa以上,28d抗折强度达到6 MPa以上,孔隙率为基层15%、面层10%以上,透水系数达到1.5 mm/s以上的透水砖.

[1] 陈平,王瑞生.绿色环保型渗水砖的研制[J].中国陶瓷工业,2003(4):13-18.

[2] 阎振甲,何艳君.工业废渣生产建筑材料实用技术[M].北京:化学工业出版社,2002(5):136.

[3] 饶玲丽,曹建新.粉煤灰透水砖的制备研究[J].新型建筑材料,2006(7):48-50.

[4] 宋志斌,黄明君.混凝土透水砖的研制[J].河北工程大学学报,2008(6):13-16.

[5] 程娟,李伟.透水砖的研制及应用[J].混凝土,2009(4):120-128.

[6] 林蔚,桑瑞华.环保透水砖的制备与性能研究[J].齐齐哈尔大学学报,2011(9):47-49.

[7] 杨博,陈传飞.透水砖及其生态型透水系统[J].新型建筑材料,2011(10):37-39.