自润滑关节轴承固化工艺的有限元模拟研究*

应盛盛,杨晓翔

(福州大学机械工程及自动化学院,福建福州350116)

0 引 言

自润滑关节轴承具有自润滑和承载力大等特点,被广泛应用于航空、航天、交通、轻工等高科技领域[1],而且自润滑作用的衬垫材料是影响关节轴承整体性能及寿命的关键因素。PTFE(聚四氟乙烯)编织物具有一系列优良的使用性能:耐高温—长期使用温度200 ℃~260 ℃;耐低温—在-100 ℃时仍柔软;耐腐蚀—能耐王水和一切有机溶剂;耐气候—塑料中最佳的老化寿命;高润滑—具有塑料中最小的摩擦系数(0.04);不粘性—具有固体材料中最小的表面张力而不粘附任何物质;无毒害—具有生理惰性;优异的电气性能—是理想的C 级绝缘材料,报纸厚的一层就能阻挡1 500 V的高压;比冰还要光滑。由于其极低的摩擦系数、耐高温、耐腐蚀等特点而被认为是自润滑关节轴承衬垫理想材料[2-4]。

但因为PTFE 材料特殊的物理、化学性能,其与金属表面粘合质量不理想这一现象一直以来受到广泛的关注。目前国内外学者对于非金属材料粘合金属的研究主要集中在衬垫表面处理、粘合剂的改性等方面。柏耀星[5]对比分析研究了同型号国产与进口PTFE/芳纶织物衬垫自润滑关节轴承的粘结质量,发现国外关节轴承衬垫粘结质量要优于国产关节轴承。苗艳伟[6]通过对PTFE/芳纶纤维复合编织衬垫进行氧化铈处理,改善了纤维与黏合剂之间的浸润性,使得衬垫的粘接性能显著提高。南辉[7]制备了经表面化学活化的3 种纯聚四氟乙烯(PTFE)板和1 种聚苯酯填充PTFE 板,并用两类环氧粘合剂DG-3S 和JF205-1 对这4种PTFE 板与不锈钢进行了粘接,发现DG-3S 粘合剂不适合高温下对PTFE 板/不锈钢的粘接,而JF205-1粘接聚苯酯填充PTFE 板/不锈钢的实际粘接性能较好且具有高的耐磨性能和抗蠕变性。李喜[8]利用高压单极性脉冲电源对PTFE 膜表面改性后,发现其薄膜表面亲水性能改善十分显著。陈扶东[9]用共混-冷压-烧结技术制备MoS2、聚酰亚胺和芳纶纤维填充PTFE 符合材料,实验证明该复合材料有更好的力学性能。陈虹[10]分析了聚四氟乙烯难粘的原因综合表述了PTFE 表面处理方法,展望了解决聚四氟乙烯材料难粘难题的研发方向。而对于自润滑关节轴承衬垫的固化工艺的研究却鲜见报道。

本研究选取GE100ET-2RS 自润滑关节轴承为研究对象,利用ANSYS 软件对其整个固化工艺流程进行有限元分析计算,对轴承、衬垫及相关工艺零件在固化工艺中的等效应力、接触应力的分布以及其影响因素进行探讨。

1 关节轴承的结构及固化工艺流程

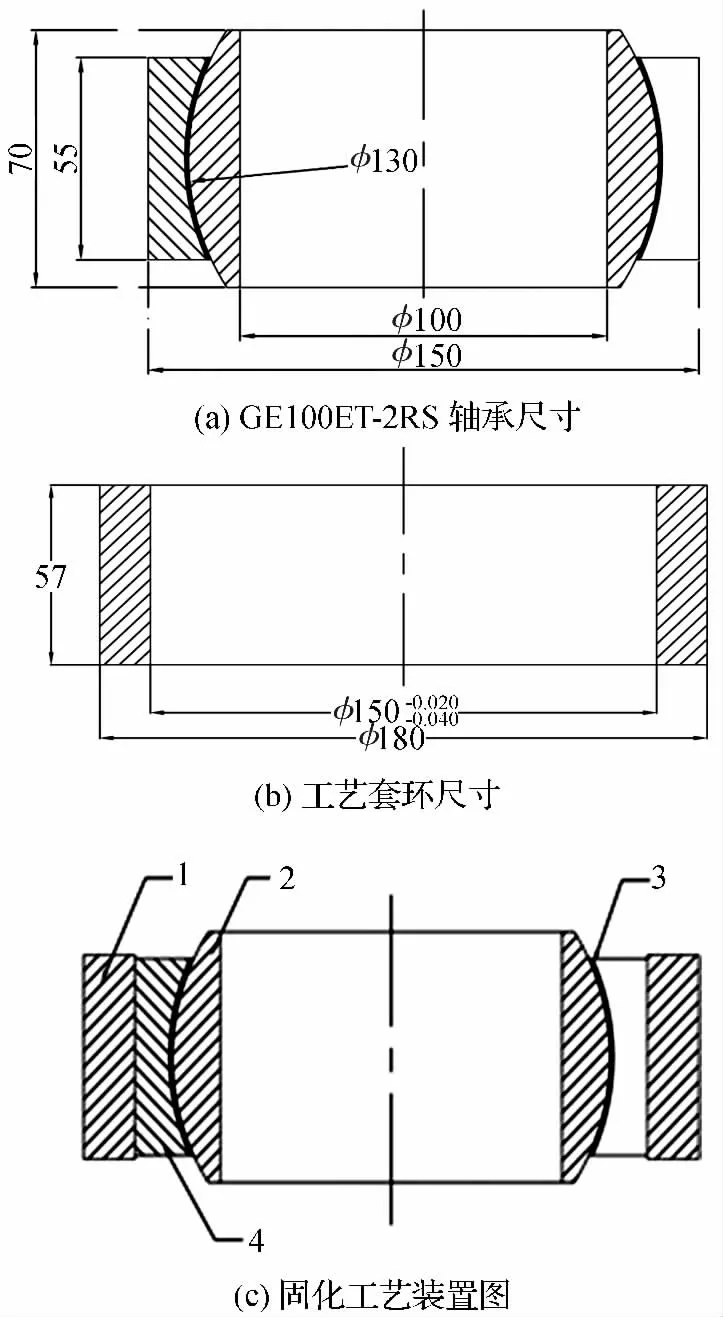

关节轴承结构尺寸及固化工艺装配图如图1 所示。GE100ET-2RS 关节轴承主要尺寸图如图1(a)所示。

图1 关节轴承结构尺寸及固化工艺装配图

其外圈单开缝,材料为轴承钢,淬火,磷化,内球面粘贴约0.4 mm 厚度的PTFE 编织物;内圈材料也为轴承钢,淬火,球面镀硬铬,其材料参数[11]如表1所示。

表1 GCR15 与PTFE 材料参数

在对该关节轴承进行固化工艺前,本研究将PTFE衬垫初步粘合在外圈的内球面上,然后撑开粘有PTFE衬垫的外圈,压入内圈,再将整个轴承通过压力机压入一个工艺套环内。套环与轴承外圈属于过盈配合,因此套环会给予外圈一个径向的压力,间接地使衬垫与外圈内圈之间产生接触应力,使得PTFE 衬垫能够与外圈内球面上的粘合剂充分接触,从而提高粘合效率。固化时将轴承连同套环一起放入加温室里,加温至175 ℃,保持一段时间后,冷却。最后将轴承从套环中取出。

2 关节轴承固化工艺有限元模拟

2.1 有限元模型的建立

本研究利用有限元分析软件 ANSYS 对GE100ET-2RS 关节轴承进行固化工艺的模拟,可以得到在固化工艺各个阶段轴承体内和工艺套环中的应力分布,以及它们之间的接触应力的变化。但为了更有效地计算,需要对原模型进行适当的简化。由于GE…ET 系列轴承外圈为开缝,整体结构非轴对称,不能简化成部分模型。但轴承的倒角、密封圈槽以及内外圈之间的游隙这些细微之处因为对模拟结果影响较小,可以省略。本研究采用间接法建立有限元模型,即先建立几何外型,然后再划分成节点及单元,该有限元模型与实际关节轴承几何外型及尺寸一致。为了模拟实际的工作情况,本研究在轴承内圈与衬垫之间、外圈与套环之间以及外圈缝隙之间分别设置接触对。

本研究在ANSYS 中采用热力耦合间接法进行模拟分析,在热分析阶段采用20 节点的SOLID90 热分析单元进行划分网格,并根据实际热工艺情况在整个轴承结构包含工艺套环的裸露在空气中的表面施加热载荷,在相互接触的面上定义热接触,以使传热情况与真实情况相符;在结构分析中将单元转化为同样有20 节点的SOLID186 结构分析单元进行网格的划分,对工艺套环一端面设定固定约束。此外由于内外圈过盈的关系,结构分析时的外载荷即为内外圈(衬垫)之间为克服过盈量而达到紧密接触状态所产生的相互挤压力。

模型采用热力耦合瞬态计算法进行计算。这样可以得到每点温度下模拟的结果,以便更直观地描述温度对轴承固化工艺的影响。

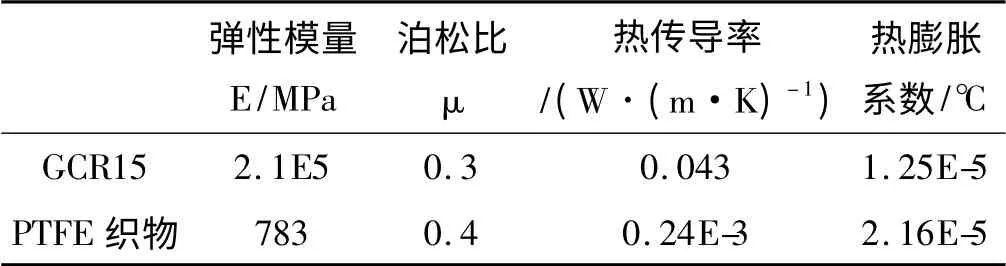

为了尽量接近实际工艺情况,在热分析的时候,本研究对轴承施加的温度载荷如图2 所示。

图2 温度-时间加载曲线

2.2 结果与分析

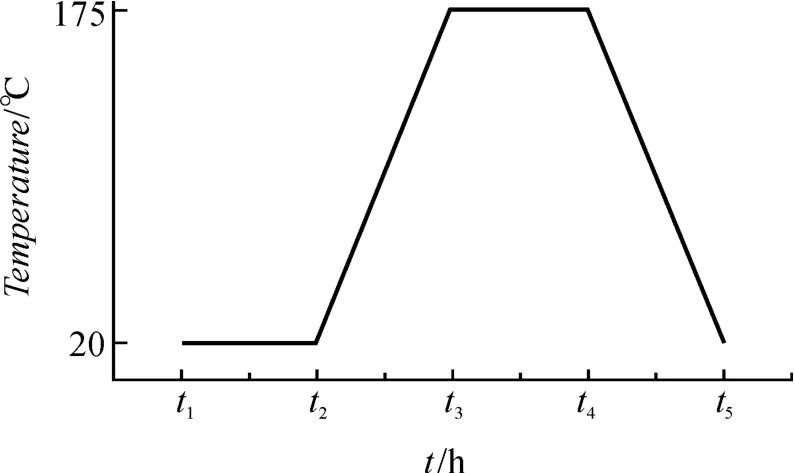

在经过热力耦合计算后得出GE100ET-2RS 关节轴承、衬垫以及工艺套环中的Von Mises 等效应力分布如图3 所示。

图3 加温前后套环Von Mises 等效应力

可以看到,在加温固化之前,衬垫和套环中最大等效应力分别为0.86 MPa,15.8 MPa。其中,套环和衬垫由于倒角和外圈开缝的原因造成的应力集中,其最大等效应力分别出现在边角、缝隙处。

随着固化温度的升高,轴承各部分热膨胀产生位移加大,等效应力也随之加大。固化温度175 ℃时,套环沿轴向中部区域的等效应力平均比在20 ℃时增加了约1~2 倍左右。而PTFE 编织物材料较金属弹性模量较小,且热膨胀系数更大,所以加热之后,衬垫变形量大于其他部分,从而衬垫加热后等效应力大约为加热前5~10 倍左右。

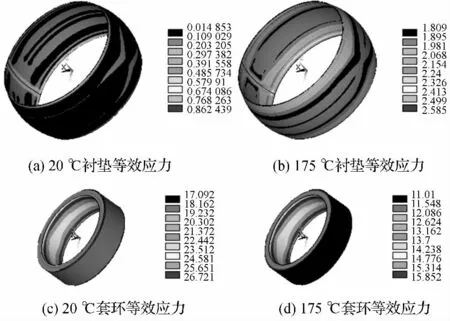

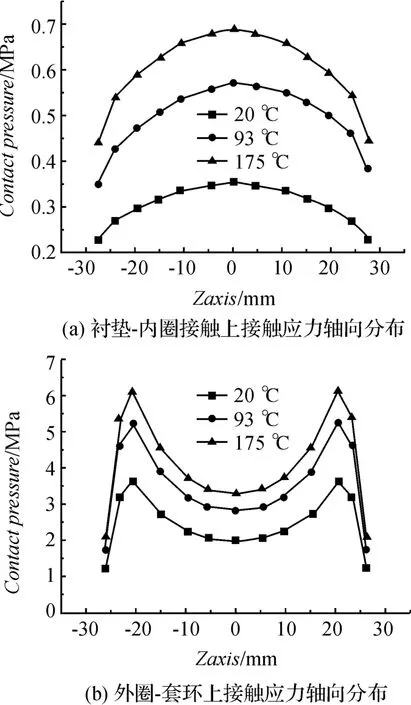

不同温度条件下两个接触面上接触应力沿Z 向(轴向)分布曲线如图4 所示。可以看到衬垫-内圈最大接触压力在175 ℃时为0. 67 MPa,在20 ℃时约0.33 MPa,均处于接触区域中心位置;而同样,套环-外圈加热前后最大接触应力分别为3.9 MPa,6.9 MPa,处于接触区域两端位置,即外圈边缘区域,而外圈套环接触中心区域加热前后的接触应力分别约为2.1 MPa,3.4 MPa。

因此,根据模拟结果可以发现,在加温175 ℃的固化温度下,衬垫-内圈的接触应力值是20 ℃下的接触应力值的大约2 倍左右。而套环-外圈的接触应力值在升温前后变化约为1.77 倍左右。此外,还可以发现,在套环和外圈接触中,由于结构边角的应力集中造成接触应力在轴向上分布规律为中间小两边大的趋势。而在衬垫-内圈接触中,接触中部区域应力值较大,而在衬垫边缘附近较小。

图4 不同温度下接触应力沿轴向分布图

3 衬垫剥离强度实验及分析

3.1 固化压力对衬垫剥离强度的影响

对于衬垫粘结金属的粘结质量可以用衬垫的剥离强度表示。剥离强度为使衬垫从被粘合金属表面完全剥离下来的平均应力。

影响PTFE 编织衬垫与金属粘合质量的因素有很多,如胶层的厚度、金属被粘时温度、固化的温度、固化时间、固化压力等等。

而固化压力是衬垫粘结工艺中对粘合质量一个最重要也是最直接的参数。适当增加压力,可以保证胶层与金属表面紧密接触,有利于扩散、渗透、排除胶层中的气体,使胶层均匀致密。

但是固化加压值需要大小适宜,压力太大,胶层溢出;压力太小,或者不均匀,将会使胶层中产生气孔,胶层与金属表面实际接触面积不够。因此,压力过大或过小都会影响衬垫粘结金属的粘结质量。众多研究结果表明,固化压力值在一定范围内,衬垫的剥离强度随着固化压力的提高而提高,超出该范围则剥离强度会大大降低,甚至导致粘结失败[12-13]。

3.2 剥离强度实验及结果分析

为了更直观地描述固化压力与PTFE 衬垫粘合性能之间的关系,本研究根据国家标准GB/T 2792-81 压敏胶粘带180°剥离强度测定方法测定不同固化压力下PTFE 衬垫与GCR15 平面粘合强度。

实验样品为若干尺寸相同的GCR15 金属长条,每个金属长条的粘合表面皆用相同的工艺处理,保证粘结表面的粗糙度等参数一致。再在粘合表面均匀涂上厚度一致的环氧树脂胶结剂,最后粘上同批PTFE 织物衬垫。

该实验根据施加不同固化压力将样品分为6 组,每组4 个样品。然后将这6 组样品同时放入温控万能试验机中进行加压固化。施加的固化压力分别为0.1 MPa、0.3 MPa、0.5 MPa、0.7 MPa、1.0 MPa、1.5 MPa,固化温度为175 ℃,时间为5 h。

固化结束,笔者将试样取出进行剥离实验。实验结果如表2 所示。

表2 不同固化压力下PTFE 试样剥离强度结果

从表2 中可以看到,GCR15 与PTFE 织物衬垫用环氧树脂胶结剂胶结后随着固化压力增加,其粘合强度即剥离强度也提高。但根据实际操作经验与以往实验结果,在固化压力达到1.5 MPa 之后,环氧树脂胶层由于受到过度挤压,致使胶液溢出,从而导致胶结剂含量过少,PTFE 粘结效率大大降低,甚至无法粘连等现象,继而将直接影响关节轴承的使用寿命。

4 固化工艺套环的结构优化

为了使PTFE 衬垫与轴承外圈粘结效果更好,本研究对工艺套环进行结构优化。优化主要目标为适当提高在固化工艺中衬垫接触压力,并且减少衬垫边缘接触应力与衬垫中心区域接触应力之差。

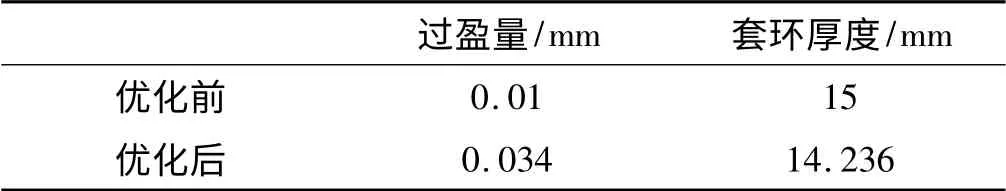

优化前、后套环尺寸变化如表3 所示。

表3 优化前后套环尺寸变化

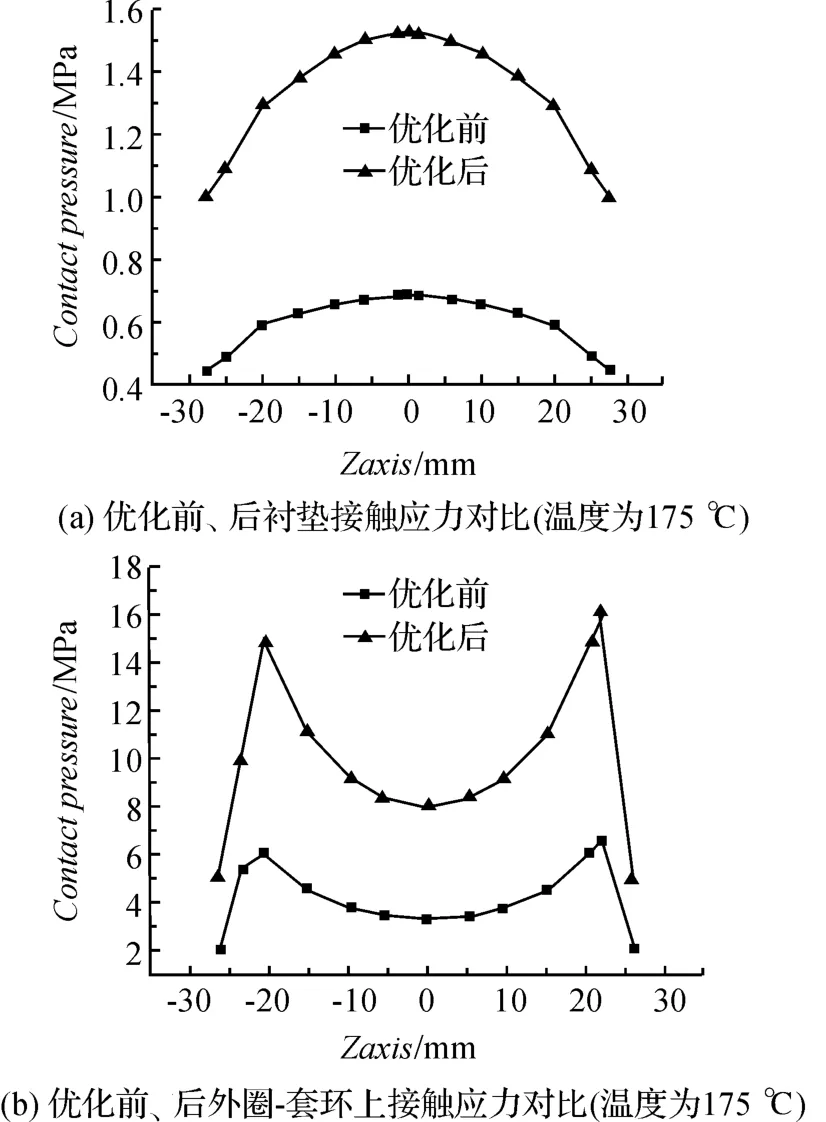

固化温度为175 ℃时,优化前后衬垫以及套环上接触压力的对比如图5 所示。

从图5 中可以看到,优化前衬垫平均接触压力为0.6 MPa,优化后则为1.3 MPa。因此优化后的套环在固化工艺中使衬垫边缘接触应力以及中心区域接触压力较优化前有明显提高。此外,虽然套环上的接触应力值也随之提高,但应力值还是符合套环设计强度要求的。因此根据以上研究中提到的固化压力的规律,经过套环优化处理后,衬垫粘合强度理论上较优化前增强。

图5 优化前、后接触应力的对比

5 结束语

本研究针对GE…ET 系列自润滑关节轴承固化工艺进行模拟仿真,得出在过盈配合和温度变化的共同影响下,对固化工艺中轴承,衬垫及工艺套环中应力分布,并着重分析了工艺过程各状态下,衬垫上接触应力的数值变化。

其次,根据剥离实验和仿真模拟的结果,本研究利用ANSYS 对工艺套环进行结构尺寸优化,得出一组较为合理的参数,通过再次仿真,发现固化工艺中PTFE织物衬垫的粘合性能较优化前有明显提高。

[1]杨育林,祖大磊,黄世军. 自润滑关节轴承现状及发展[J].轴承,2009(1):58-61.

[2]SASHI S K,MICHAEL A S,KYLE F,et al. Effect of activated carbon and various other nanoparticle fillers on PTFE wear[J].Tribology Transactions,2014,57(5):821-830.

[3]TOSHIKAZU S,FUMIYA K,ATSUYA I,et al. CO2-permselective membranes of crosslinked poly(vinyl ether)s bearing oxyethylene chains[J]. Polymer,2014,55(6):1459-1466.

[4]王 枫,孙小波,王子君.轴承保持架用聚四氟乙烯改性材料研究进展[J].轴承,2013(4):59-63.

[5]柏耀星,周 宇,邱 明,等.PTFE/芳纶织物衬垫自润滑关节轴承性能试验[J].轴承,2012(4):26-28.

[6]苗艳伟,邱 明,康鹏飞,等.衬垫的氧化铈改性处理对自润滑关节轴承粘接性能的影响[J]. 轴承,2014(8):25-27.

[7]南 辉,贺晔红,王鸿灵,等.环氧粘合剂粘接聚四氟乙烯板/不锈钢的耐温性研究[J].工程塑料应用,2013(3):74-77.

[8]李 喜,王凌云,李 杰,等.用于聚四氟乙烯表面处理的重复频率高压脉冲电源[J].强激光与粒子束,2014(4):54-57.

[9]陈扶东,龚 俊.不同填料填充PTFE 复合材料的力学及摩擦磨损性能[J].润滑与密封,2014,39(5):34-37.

[10]陈 虹,寇开昌,李子寓,等.聚四氟乙烯表面改性及粘接[J].粘结,2013(11):77-81.

[11]舒伟才.GCr15/铝合金-PTFE 自润滑轴承制备及摩擦磨损性能[D].南京:南京航空航天大学材料科学与技术学院,2008.

[12]郑越青,马 斌,孙 皖.高速透平箔片动力气体轴承固体润滑涂层研究进展[J]. 流体机械,2013,41(5):34-37.

[13]李广宇.环氧胶黏剂与应用技术[M].北京:化学工业出版社,2007.