电气混合产蒸汽锅炉系统的技术应用分析

朱肖晶

(苏州供电公司,江苏 苏州 215004)

1 概述

本文介绍了电气混合产蒸汽技术在苏州市佳禾食品有限公司的应用。电气混合产蒸汽技术是一种新的电锅炉应用方式,即通过电锅炉蓄热系统给燃气蒸汽锅炉的软水进行预热,由电和天然气2种不同能源类型的锅炉配合生产蒸汽。在制取蒸汽的过程中,利用谷电时段的电能替代原燃气蒸汽锅炉生产蒸汽时消耗的部分天然气。实践证明,电气混合产蒸汽系统相比常规的天然气蒸汽锅炉而言,可显著降低企业整体用能成本,经济效益十分明显。

2 项目概况

苏州市佳禾食品工业有限公司成立于2001年,现有11条生产线,具有20万t的生产能力,主要生产植脂末类原料、植脂末类配料、速溶咖啡、咖啡浓缩液等食品类产品。生产线在生产食品的部分阶段需要使用高温蒸汽对材料及半成品进行加热,加热热源为燃气锅炉制取1.5 MPa高温高压蒸汽。

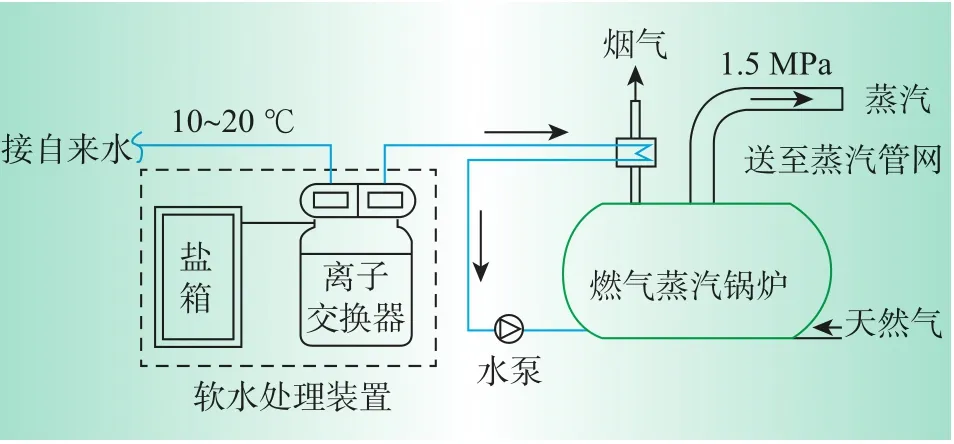

企业原有2台2 t/h产汽能力的燃气蒸汽锅炉,动力能源为管道天然气;锅炉的排烟管道上设置有热量回收装置省煤器,补充给锅炉的常温软水先经过省煤器被烟气加热升温后送入锅炉炉镗内加热汽化,软水在经过省煤器预热后提升的温度在30℃左右,锅炉系统的流程如图1所示。

图1 原有蒸汽锅炉系统流程示意图

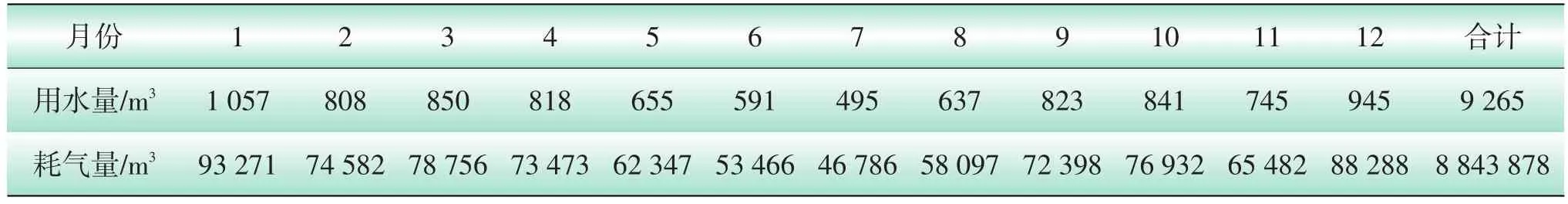

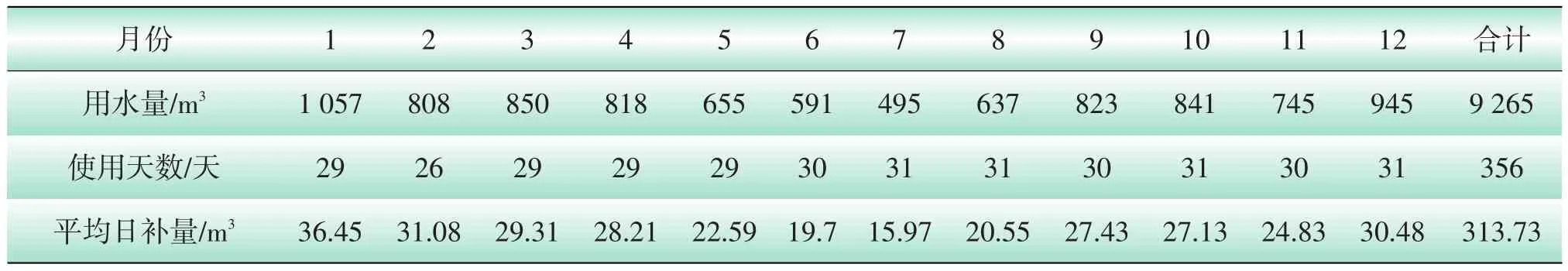

锅炉每生产1t蒸汽消耗的天然气用量为90.67m3,除常规例行检修外全年无休。2014年锅炉系统全年的补水量及耗气量汇总情况如表1。

按照苏州地区当前天然气价格4.04元/m3计算,该锅炉系统2014年天然气用量为842 978 m3,能源费用为3 405 630元。

3 锅炉系统电气混合产蒸汽改造方案

3.1 电气混合产蒸汽技术优势

电气混合产蒸汽技术是在天然气锅炉前级增加电锅炉及蓄热装置,对补充给燃气锅炉的常温软水进行预热,该技术主要优势有2个方面。

表1 2014年锅炉系统月度用水量及耗气量统计表

(1)加热成本低。苏州地区工业低谷电价为0.322元/kWh,工业用天然气价格为4.04元/m3,电能与天然气加热理论成本之比为:(0.322/3 596)∶(4.04/35 544)=0.788∶1。其中:3 596为电的等效热值,kJ/kWh;35 544为天然气的等效热值,kJ/m3。

可见,在不考虑不同锅炉的转化效率的情况下,电力加热的单位成本会比天然气的单位成本低21.2%。

(2)加热效率高。液态水加热升温阶段,电磁感应式锅炉的蓄热系统效率高于燃气锅炉直接加热效率。燃气锅炉的实际整体热转换效率一般在50%~80%;而电磁感应式锅炉的加热效率能达到1.056,蓄热系统的24 h热损耗一般可以控制在5%以内,电磁感应式锅炉的蓄热系统效率约为1。

3.2 系统设置及流程

3.2.1 系统设置

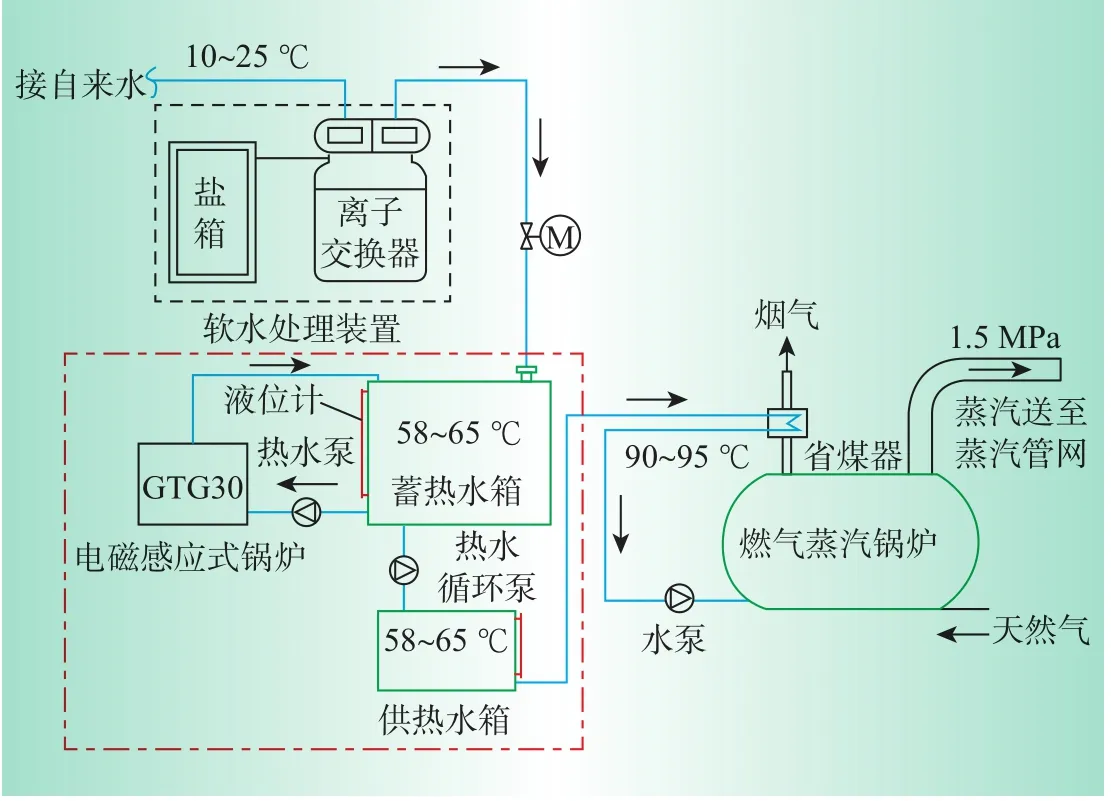

该企业原有燃气锅炉上的省煤器大体上能将锅炉补充的软水提升30℃。对系统进行电气混合产蒸汽技术改造,在原有锅炉系统的软水箱到省煤器之间的供水管路增加电加热式的蓄热系统,用来提升进入省煤器的软水温度。蓄热系统由蓄热水箱、电磁感应式锅炉、供热水箱以及循环水泵等设备组成,系统流程如下图2所示。

图2 电气混合产蒸汽系统流程图

3.2.2 系统运行流程

电气混合产蒸汽系统运行可分为3个阶段。

(1)第一阶段:电磁感应式锅炉加热常温软水

谷电开始及谷电阶段,将第二天所需要足量的10~25 ℃自来水经软化后送至蓄热水箱,0:00~8:00时间段内将常温软水加热到58~65℃左右。

(2)第二阶段:省煤器再升温

供热水箱持续向省煤器供应58~65℃左右的中高温热水,软水经过省煤器后再升温30℃到90~95℃左右的高温水。

(3)第三阶段:高温水加热汽化生成高温高压的蒸汽

经省煤器再加热后达到90~95℃左右的高温水送至燃气蒸汽锅炉继续加热,高温水受热后汽化成1.5 MPa蒸汽。

上述3个过程相结合且由与电磁感应式锅炉配套的控制柜自动调节,共同完成蒸汽制取过程,其中第一、二阶段为本项目的改造内容。

4 改造设备选型

锅炉系统进行电气混合产蒸汽技术改造增加的主要设备为电磁感应式锅炉、蓄热水箱和供热水箱。

(1)电磁感应式锅炉

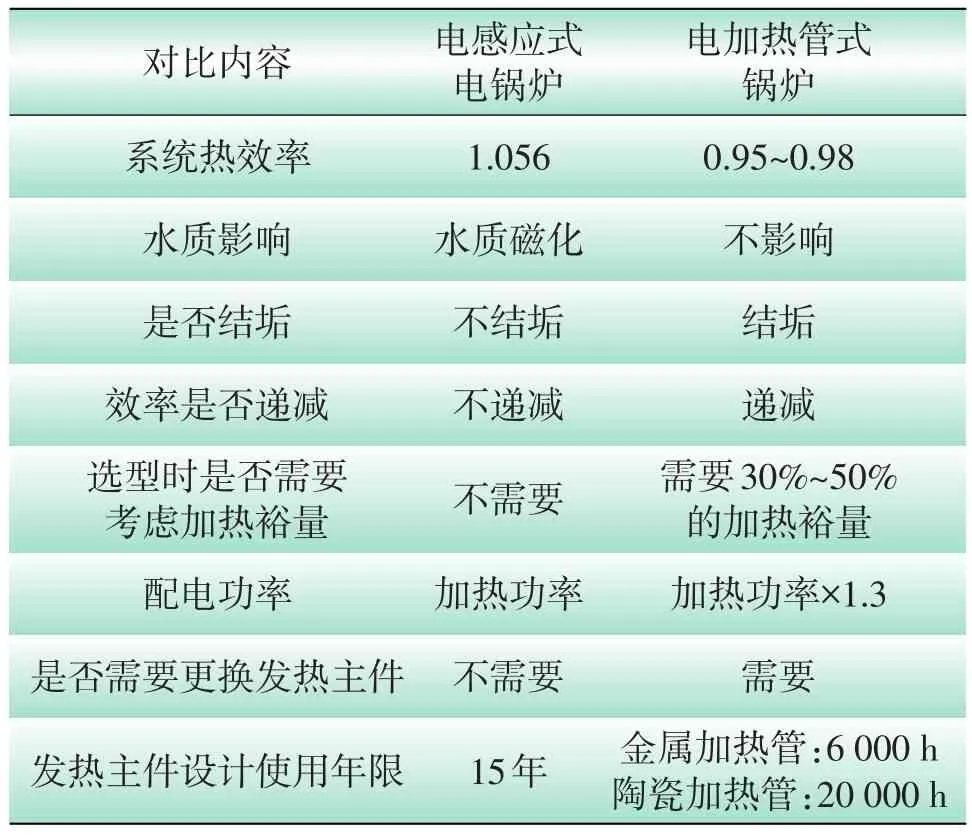

本方案选用GTG30电磁感应式锅炉主机。该主机是一种特殊结构的水冷干式短路变压器,直接设置在循环水中。变压器副边外壳作为第一主发热体,副边短路电流产生强大的交变磁场,其漏磁又使循环水箱感应产生很大的涡流与磁滞,使循环水箱成为第二发热体。变压器副边感应产生的大电流、原边铜损、铁损、杂散损耗及短路漏磁等有功及无功几乎全部通过介质水转换成热能,整体热效率大幅提高。表2为电磁感应式锅炉与电加热管式锅炉优缺点对比

·用水量及温升

从该企业2014年锅炉运行情况来看,锅炉全年最高日用水量44 m3,且日用水量超过40 m3的仅有8天,考虑到实际使用情况及系统配置的经济性,电磁感应式锅炉设计的日最高加热用水量取值为40 m3。苏州的全年自来水温度在10~25℃,冬天温度约为10℃,最终供应给蒸汽锅炉炉镗的为90~95℃高温热水,原省煤器可以将软水加热升温30℃左右,因此,电磁感应式锅炉构成的蓄热系统设计加热软水升温的温度定为50℃。

表2 电磁感应式锅炉与电加热管式锅炉优缺点对比

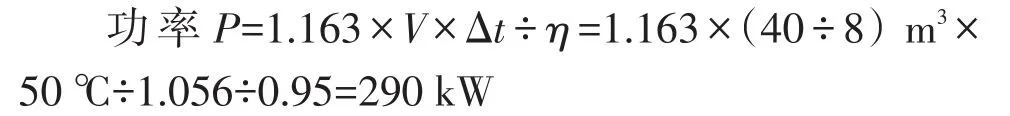

·选择锅炉功率

式中:V为单位小时需要加热水的体积;谷电时长8 h,总的水容积为40 m3;Δt为水在谷电阶段的温升;η为系统效率,其中电锅炉的加热系统为1.056;水箱及管路的全天温降损耗为5%,即系统保温效率为0.95。

根据现场的变压器容量及负荷余量,选用GTG30-280/265工频感应电磁锅炉一台,单台热功率280 kW,输入电功率265 kW。

(2)蓄热水箱及供热水箱设备

·蓄热水箱

蓄热水箱的体积根据电磁感应式设计为每天加热水的容积40 m3,结合系统日最大用水量为44 m3,考虑一定的水箱空间余量,水箱体积设计为48 m3。

·供热水箱

供热水箱的体积要保证谷电时段8 h的用水量,供热水箱体积取蓄热水箱的1/3,设计体积为16 m3。

5 经济性分析

5.1 系统改造的初始投资

本项目中锅炉进行电气混合产蒸汽改造的整体费用约为580 285元。

5.2 电气混合产蒸汽的节能收益

(1)天然气费用

燃气蒸汽锅炉在实际应用中,液态水升温阶段和高温水(90~100℃)汽化阶段的能耗比例并非按照水和蒸汽的焓值变动分配。参照以往类似项目的实际运行记录,同时考虑到本项目中燃气锅炉省煤器的热回收效率及锅炉的整体效率,实施电气混合技术改造后的锅炉系统最终较原有燃气锅炉可降低18%左右的燃气用量。基于2014年大体相当的年产能,预计改造后2015年锅炉系统全年天然气用量如表3所示。

预计最终天然气年运行费用=688 603元×4.04=2 781 955元

(2)电力费用

锅炉系统2014年全年各个月份的日均加热水量如表4所示。

分析表4中数据可以得出:锅炉系统冬季平均日用水量约为32 m3,春秋季平均日用水量约为27 m3,夏季平均日用水量约为20 m3。各个季节的软水经过蓄热系统加热后的升温情况不同,其中,冬季自来水水温10℃,电锅炉加热升温空间50℃;春秋季自来水水温18℃,电锅炉加热升温空间47℃;夏季自来水水温25℃,电锅炉加热升温空间40℃。

表3 电气混合的锅炉系统2015年天然气用量预测表

表4 锅炉系统2014年各月份日均加热水量汇总表

2015年季节气候及锅炉日用水量预计与2014年基本相同。实施电气混合产蒸汽系统改造后,预计2015年全年运行耗电量情况如表5所示。

表5 电气混合产蒸汽系统2015年运行耗电量预测表

预计最终年运行费用=497 059元×0.322=160 053元。

(3)年度能耗总费用

预计电气混合产蒸汽系统的年度能耗总费用=天然气费用+电费=(2 781 955+160 053)元=2 942 008元。

(4)电气混合产蒸汽系统年度节能收益

电气混合产蒸汽系统相对于常规天然气制蒸汽系统,年度节能费用=(3 405 630-2 942 008)元=463 622元。

(5)投资回收期

电气混合产蒸汽改造项目投资回收期约为1.25年。

综上可知,锅炉系统通过电气混合产蒸汽的技术改造后,预计年节省能耗费用463 622元,改造投资580 280元,1.25年即可回收前期投资。

6 结束语

电热锅炉具有节能、清洁、安全等优点,广泛适用于学校、医院、工厂、超市、商场等人口密集型单位,主要用于生产生活热水及供暖。长期以来,电热锅炉在推广过程中存在许多困难:一是整体初始投资高。除电锅炉投资外,企业往往需要增加配电容量,产生电力增容费用;二是直热式电锅炉运行成本高。直热式电锅炉无法使用低谷电蓄热,在平和峰时段电价成本高于燃煤、天然气等其他能源价格;三是蓄热式电锅炉应用存在局限性。蓄热系统初始投资较高,且主要用于产生热水,难以满足蒸汽需求量大的企业的生产要求。

本文所述蓄热式电锅炉与燃气锅炉混合生产蒸汽技术可弥补电锅炉上述不足之处。该技术广泛适用于已有天然气锅炉的工业生产企业,利用谷电替代部分工业用天然气,能够大幅降低企业能源成本,提升谷电时段电能利用效率,缓解天然气供应紧张的局势。

[1]国家电网公司电力需求侧管理指导中心.电力需求侧管理实用技术[M].北京:中国电力出版社,2005.

[2]王丹.浅析燃气锅炉作为采暖热源的优劣[J].煤炭工程,2007(10):89-91.