S -ZORB装置闭锁料斗异常侦测管理系统的设计及应用

陶兴文,齐万松,李阳,马晓华,高磊

(1. 北京赛普泰克技术有限公司,北京 100012; 2. 中国石油化工股份有限公司

洛阳分公司 二联合车间,河南 洛阳 471012)

S -ZORB装置闭锁料斗异常侦测管理系统的设计及应用

陶兴文1,齐万松2,李阳2,马晓华2,高磊2

(1. 北京赛普泰克技术有限公司,北京 100012; 2. 中国石油化工股份有限公司

洛阳分公司 二联合车间,河南 洛阳 471012)

稿件收到日期: 2015-04-07,修改稿收到日期: 2015-07-24。

1S-ZORB装置

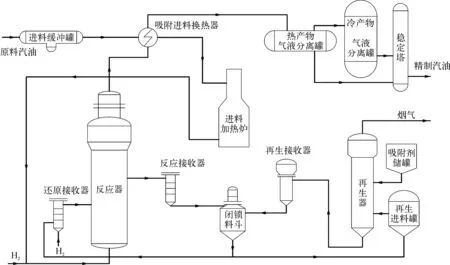

催化汽油吸附脱硫S-ZORB装置采用中国石油化工股份有限公司S-ZORB专利技术,该技术基于吸附作用原理选择性地吸附汽油中含硫化合物中的硫原子,从而达到脱硫的目的,与选择性加氢脱硫相比具有脱硫率高、辛烷值损失小、氢耗低、操作费用低等优点。目前国内已建成投产及正在新建的S-ZORB装置总数超过16套,能够将催化裂化的汽油硫质量分数脱至10mg/kg以下,具有良好的发展前景。装置结构如图1所示,主要包括进料与脱硫反应、吸附剂再生、吸附剂循环和产品稳定四个部分。

1) 催化裂化产生的汽油进入反应器,发生流化床吸附脱硫反应,脱硫后的汽油经空冷、水冷后去稳定塔产出精制汽油产品。

2) 为了维持吸附剂的活性,使装置能够连续操作,需要将反应氢系统中吸附了硫的吸附剂(以下简称待生剂)通过闭锁料斗送入低压氧系统氧化成活性较高的吸附剂(以下简称再生剂)。简要流程: 待生剂从反应器一侧的T型口溢出,进入到反应接收器,反应接收器中的待生剂由于受到压差和重力的作用,进入到闭锁料斗中。待生剂在闭锁料斗中经N2吹扫后进入到再生进料罐,然后进入再生器中,并与再生器中的O2发生氧化反应生成具有较高吸附活性的再生剂。再生器中生成的再生剂被送入到再生接收器,并通过差压和重力的作用进入到闭锁料斗,再生剂在闭锁料斗内经N2吹扫后进入还原接收器,在还原接收器中经过H2的吹扫和调压,最终进入到反应器内,完成一次吸附剂的循环过程[1]。

闭锁料斗是吸附剂循环的“心脏”,控制着吸附剂在反应系统和再生系统中的循环速率,并实现吸附剂在两个系统之间氢氧环境的隔离。闭锁料斗的控制对S-ZORB装置的安全和正常运行至关重要,其运行步骤、顺序及操作由闭锁料斗控制系统自动完成。

图1 S-ZORB装置结构示意

2闭锁料斗在生产中存在的问题

闭锁料斗运行的工况环境复杂,仪表和阀门动作频繁,可能导致闭锁料斗运行异常的自身因素较多,一旦吸附剂循环系统出现问题,需要较长时间才能恢复正常,进而对吸附剂活性的影响较大。此外,闭锁料斗对S-ZORB装置控制精度和安全性的要求也较高,目前闭锁料斗在运行过程中主要存在以下问题:

1) 闭锁料斗系统中使用了20多台检测仪表,用于监测闭锁料斗复杂多变的工况。仪表的可靠性将影响闭锁料斗的控制与运行,严重时会导致联锁停车,因而需要对这些仪表进行故障侦测,发现问题及时预警,避免不必要的误操作[2]。

2) 闭锁料斗系统通过控制30多个程控阀的开和关完成吹扫、冲压、泄压、装料、排料等动作。在高频度、高苛刻度的运转状态下,闭锁料斗出现故障的频率相对较高,容易导致闭锁料斗程序故障、管线堵塞等问题[3]。

3) 工艺变化或调节阀故障等原因,可能导致关键控制回路的控制性能下降或参数震荡等问题发生,造成潜在的操作安全隐患。

4) 闭锁料斗采用顺序控制的运行方式,一共有9个运行步骤,工艺参数随运行步骤的变化而改变,统一设定一组报警参数无法适用于所有运行步骤下的工况。

3闭锁料斗异常侦测管理系统设计

闭锁料斗异常侦测管理系统用于监测闭锁料斗在生产中出现的异常状况,软件基于Windows平台开发,采用C++语言编写,属于闭锁料斗控制系统的第三方管理软件,但不会影响DCS的安全和稳定运行。软件的底层结构中包含OPC客户端和实时数据库,通过OPC技术与DCS进行数据交换。软件内部编写的工艺模型计算和数据诊断算法,能够实现对闭锁料斗控制系统进行实时的预警、报警、故障侦测,并辅助优化操作等。

3.1软件主要功能

软件主要包括7个功能模块: 仪表报警和诊断模块、控制回路性能报警和诊断模块、KPI侦测预警和诊断模块、联锁预警和诊断模块、报警事件记录和统计模块、软仪表模块、历史数据查询模块。

1) 仪表报警和诊断模块。软件对闭锁料斗28台关键仪表单独设定报警参数,操作人员可以根据仪表测量误差和实际工况调节报警上下限、滞后和死区等参数。当产生报警后,程序自动在提示栏里列出可能导致该报警的原因和消除报警的方法,这些原因可以由操作人员增加、删除和修改。

2) 控制回路性能报警和诊断模块。该模块主要用于评估每个运行步骤顺序的工况。程控阀是闭锁料斗的关键仪器,由PID控制器控制,当程控阀出现异常或管线堵塞时,对应控制回路的性能会变差,因而有必要对不同工况下控制回路的性能进行实时评估和报警监控。评估的计算方法主要为通过计算控制器偏差累积值进行判断,辅助计算为流量补偿算法和滤波算法。当控制器偏差累积值超过报警上限后,控制器报警,同时提示产生报警的原因和消除报警的操作建议。

3) KPI侦测预警和诊断模块。闭锁料斗运行过程中可能出现阀门故障、管线堵塞、授料困难等异常工况,采用单一的仪表实时测量值不容易判断。软件根据闭锁料斗工艺流程,结合多台检测仪表的测量值计算出能够直接表征上述异常工况的KPI计算值,当出现异常工况后,软件产生KPI预警/报警提示,同时给出导致异常的原因和消除报警的操作建议。此外,软件还增加了综合KPI预警提示功能,通过判断当前工况仪表测量值的“异常度”,预测并评估当前测量值是否正在变得异常,如果“异常度”超过限定值,则产生预警提示。

4) 联锁预警和诊断模块。对容易引发闭锁料斗联锁报警的5个地方,软件设计了相应的KPI判断方法。能够在闭锁料斗出现联锁停车前及时得到报警信息,尽早调整装置,避免出现重大损失。

5) 报警事件记录和统计模块。软件产生的报警事件将全部保存到数据库中,方便操作人员离线查看和评估装置历史运行状况。在软件界面中增加了报警统计功能,可以自动统计装置一段时间内的报警记录,并按照报警累计时长或累计次数排列,找出一段时间内报警时间最长或报警次数最多的位号。

6) 软仪表模块。闭锁料斗气体管线由于组分的变化,气体流量仪表测量值误差普遍较大,通过设计在线软仪表进行校正,能够显著减小测量误差,为操作人员调节装置提供参考。

7) 历史数据查询模块。闭锁料斗的仪表测量值和KPI计算值都自动保存到数据库,可以同时选择多个位号的数据生成二维坐标图,供操作人员进行对比分析。

3.2智能化异常侦测技术

闭锁料斗异常侦测管理系统是基于工艺装置机理模型的状态观测技术和仪表、设备、工艺的故障侦测技术而开发的先进操作管理系统。先进异常侦测管理模块内嵌了常见的专家系统法、模糊诊断法、人工神经网络法以及基于严格机理动态工艺模型的异常侦测推算方法,异常侦测知识库可以采用多种不同的方式组织,包括故障树、故障字典、专家系统等。

3.2.1过程数据处理方法

在实际数据采集过程中发现石化装置现场仪表测量值与工艺实际值之间存在一定的偏差。部分数据既不能直接用于生产调度、计划优化、质量管理等部门做决策数据,也不能直接用于生产车间质量跟踪、能量管理等过程。需要发现仪表故障,进行相应数据处理,提供加工处理后的高质量数据。

过程变量采集、处理与故障检查的过程一般是从DCS中读取诊断系统所用过程变量,存放于实时和历史数据库中,并对过程变量的量程、零点、单位、流量补偿等参数进行调整或换算。采用判断数据品质、替换准则、滤波等技术手段,对过程变量进行故障检测,提供故障信息[4]。

数据处理的目的是为了保证数据的准确和防止测量出现误差。测量数据存在随机误差和过失误差,从而大幅降低了数据的有效性。随机误差受随机因素的影响,如操作过程的微小波动或测量信号的噪声等;过失误差来源于非偶然因素的发生,如测量仪表故障、校正不准、基准漂移、测量设备失灵等。所以需要首先侦破和剔除存在过失误差的测量数据,然后采用数据处理方法如数据分类、参数估计、误差侦破、方差估计和有序规则分类等得到可直接使用的高质量数据。

3.2.2基于机理模型的状态观测与异常侦测

通常工艺过程中会设置很多控制回路,系统中不太严重的工艺异常就会由于控制回路反馈的调整而显示不出误差的存在,因而传统的信号侦测不能满足日趋复杂的工业实际生产的需要。

基于机理模型的异常侦测方法应用在线系统辨识技术,实时地为系统建立动态数学模型,当系统中存在故障时,该工艺机理模型的输入输出关系就会改变,通过观测系统数学模型的参数变化,便能判定系统是否存在异常工况或故障。

3.2.3基于知识的方法

对于本身结构比较复杂、工况多变、故障机理也较为复杂的系统,如果能够通过对系统进行细致的故障机理分析并得到相应的异常侦测知识,则可以采用基于知识的异常侦测方法来处理。传统的基于知识的异常侦测方法包括故障树、故障字典、专家系统等,对于特定的应用问题,往往可以将上述方法相互结合,以便获得更好的异常侦测效果。人工神经网络具有非线性、容错性和并行性等特点,在知识获取上,神经网络的知识不需要由工程人员整理、总结,只需要用领域专家解决问题的实例或范例来训练神经网络,与专家系统相比具有更高的效率和质量。在知识表示中,神经网络采取隐式表示,在获取知识的同时,自动产生的知识由网络的结构及权值表示,并将某一问题的若干知识表示在同一网络中,通用性强,便于实现知识的自动获取和并行联想推理。

3.2.4基于统计模型的技术

由于化工生产是一个非常复杂、多变的过程,生产系统在长期运行和生产负荷中会不可避免地发生各种故障,降低生产效率,导致设备损坏、生产停滞,甚至会危及操作人员的自身安全,因而过程故障监测已成为化工生产安全保护系统的重要组成部分,主元分析方法(PCA)已广泛应用于监视多变量过程。

1) 主元分析法的基本思路: 寻找一组新变量来代替原变量,新变量是原变量的线性组合。从优化的角度看,新变量的个数要比原变量少,并且最大限度地携带原变量的有用信息,同时新变量之间互不相关,其内容包括主元的定义和获取以及通过主元的数据重构。

2) 主元分析的主要目的是提取隐藏在变量X中的相关信息,用于预测变量Y的值,然后对变量Y产生预警。当一些有用变量的相关性很小时,在选取主元分析时就很容易被遗漏,使得最终的预测模型可靠性下降,如果要挑选出所有的相关变量又太困难,偏最小二乘回归可以较好地解决该问题,采用对变量X和Y都进行分解的方法,从变量X和Y中同时提取成分(通常称为因子),再将因子按照它们之间的相关性从大到小排列。若要建立一个模型,只要决定选择几个因子参与建模即可。

3.2.5基于模糊逻辑的故障诊断

模糊逻辑是建立在多值逻辑基础上,运用模糊集合的方法来研究模糊性思维、语言形式及其规律的科学。模仿人脑的不确定性概念判断、推理思维方式,对于模型未知或不能确定的描述系统以及强非线性、大滞后的控制对象,应用模糊集合和模糊规则进行推理,表达过渡性界限或定性知识经验,模拟人脑方式,实行模糊综合判断,推理解决常规方法难应对的规则型模糊信息问题。模糊逻辑善于表达界限不清晰的定性知识与经验,它借助于隶属度函数概念,区分模糊集合,处理模糊关系,模拟人脑实施规则型推理,解决因“排中律”的逻辑破缺产生的各种不确定问题。

4功能实施效果

4.1闭锁料斗顶部过滤器差压仪表安全诊断案例

对国内某石化厂家S-ZORB装置闭锁料斗一个月内软件产生的所有报警事件进行统计,发现闭锁料斗顶部过滤器压差报警发生的次数最多,从该位号的诊断提示中可以看出引起报警的原因主要有5个:

1) 闭锁料斗顶部过滤器前后的压力测量仪有问题,导致测量值不准。

2) 所测管线堵塞,导致闭锁料斗顶部过滤器前后差压增大。

3) 闭锁料斗顶部过滤器堵塞,导致差压增大。

4) 管线所用H2和N2量增大,导致压差增大。

5) 吸附剂碎化,产生较大粉尘,沉积于管线或过滤器中。

通过原因提示栏的查看功能可以调出与该原因相关联位号的历史数据,分析历史数据后基本可以确定故障原因并解决故障。

4.2投用效果总结

该软件已经正式投用于国内多个石化公司,现场实施效果得到了用户的肯定,对整个S-ZORB装置的作用总结如下:

1) 及时诊断并发现仪表/设备故障、工艺异常。

2) 操作人员可以根据操作指导及时处理故障,减少了事故与非正常停车。

3) 量化了闭锁料斗的H2/N2流量以及累计,为装置物料平衡以及绩效考核提供了依据,提高了生产管理水平。

4) 为闭锁料斗出口碳氢化合物以及O2组分提供在线软测量,分析仪出现问题时提供操作依据。软仪表的响应速度较分析仪快速,为优化N2/H2的使用量提供了技术支撑。

5) 停车联锁发生之前,及时提醒操作人员并给出原因判断的信息,减少不必要的联锁停车。

5结束语

生产智能化、信息化、安全化是流程工厂的发展趋势。闭锁料斗异常侦测管理系统通过数据识别处理方法,结合现场生产经验和装置的工艺流程,有效利用海量的生产数据,实现装置的预警、报警、统计和分析功能,使装置的监控更加简单和安全。

闭锁料斗异常侦测管理系统的软仪表计算数值也可以作为操作参考和先进控制的依据。目前闭锁料斗吸附剂循环速率控制模型和物料平衡模型已整合到该系统中,并提高了操作人员的工作效率和装置的安全性。同时,S-ZORB装置的吸附剂硫质量分数计算模型和汽油脱硫率预测动力学反应模型也在积极开发中[4],这些功能将整合到该智能化操作管理系统中,为将来的先进控制、智能化控制提供技术支持,使S-ZORB装置的操控更加简单,生产更加稳定高效。

参考文献:

[1]候晓明,庄剑.S -ZORB催化汽油吸附脱硫装置技术手册[M]. 北京: 中国石化出版社,2013.

[2]曹文磊.S -ZORB装置长周期生产低硫含量汽油的影响因素及对策[J].石油炼制与化工,2014,45(02),74-78.

[3]郭晓亮.S-ZORB装置长周期运行影响因素及对策[J].炼油技术与工程,2013,43(01): 5-9.

[4]焦巍,项曙光,王浩,等.化工过程数据处理系统的开发[J].计算机与应用化学,2006,23(02): 153-157.

[5]朱松青,史金飞.状态监测与故障诊断中的主元分析法[J].机床与液压,2007,35(01): 241-243.

[6]胡跃梁,孙启明.S -ZORB吸附脱硫装置运行过程中存在问题分析及应对措施[J].石油炼制与化工,2013,44(07): 69-72.

[7]吴德飞,孙丽丽,黄泽川,等.S-ZORB技术进展与工程应用[J].石油炼制与化工,2014,44(10): 1-4.

[8]王秉仁,姜小丽,张雷.基于模糊逻辑推理的汽车故障诊断的研究[J].机电工程,2005,22(10): 55-57.

[9]邢元栋,侯树江.汽油加氢脱硫装置DCS中两个复杂控制回路的实现[J].化工自动化及仪表,2013,40(11): 1442-1443.

摘要:为解决S-ZORB装置闭锁料斗在运行过程中存在的问题,基于闭锁料斗的生产工艺和控制流程设计了闭锁料斗异常侦测管理软件系统。详细介绍了该系统的主要功能模块及智能化异常侦测技术。实际应用证明该系统能够实时地对闭锁料斗的异常工况进行预警、报警、诊断、分析,并针对异常工况提供优化操作指导,增强了闭锁料斗的安全性和可操控性。

关键词:闭锁料斗异常侦测智能生产优化控制

Design and Application of Anomaly Detection Management System for Lock Hopper of S-ZORB UnitTao Xingwen1, Qi Wansong2, Li Yang2, Ma Xiaohua2, Gao Lei2

(1. SEPTEC Technologies Co. Ltd., Beijing, 100012, China;

2. Sinopec Luoyang Petrochemical Complex, Luoyang, 471012, China)

Abstracts: To solve problems of lock hopper of S-ZORB unit during operation, an anomaly detection management software system for lock hopper is designed based on manufacture technique and control flow. Main functional modules and intelligent anomaly detection technique for the system are detailed introduced. Actual application indicates the system can achieve real time early warning, alarming, diagnosing and analyzing for abnormal conditions, and provide optimized operation guidance for off-normal condition. Safety and controllability for lock hopper are enhanced.

Key words:lock hopper; anomaly detection; intelligent production; optimization control

中图分类号:TP273.3

文献标志码:A

文章编号:1007-7324(2015)05-0063-04

作者简介:陶兴文(1961—),男,安徽舒城人,1989年毕业于日本大阪大学化工系统工程专业,获博士学位,主要从事异常工况管理技术和先进控制技术的研发和推广,现任北京赛普泰克技术有限公司董事长兼总经理,北京化工大学兼职教授。