聚酯装置中精对苯二甲酸浆料调制控制方案设计

徐明慧

(东华工程科技股份有限公司,合肥 230002)

聚酯装置中精对苯二甲酸浆料调制控制方案设计

徐明慧

(东华工程科技股份有限公司,合肥 230002)

摘要:针对传统聚酯装置中精对苯二甲酸(PTA)浆料调制控制精度低的问题,深入分析工艺过程,建立酯化反应数学模型并进行工业化验证,设计了一种改进的以PTA浆料密度与PTA粉末和乙二醇(EG)混合液进料量为控制变量的串级-比值控制方案。同时,将温度变量引入PTA浆料密度与摩尔比的关系式中进行优化,提高了控制的平稳性。

关键词:聚酯装置酯化反应机理建模串级-比值控制PTA浆料调制控制方案

Control Scheme Design for PTA Slurry Preparation in PET Plant

Xu Minghui

(East China Engineering Science and Technology Co. Ltd., Hefei, 230002, China)

Abstract:Contrapose to the problem of low control accuracy of PTA slurry preparation in traditional PET plant, mathematical model of esterification reaction is constructed and conducted industrialization verification after deep process investigation. A modified cascade-ratio control strategy with control variables of PTA slurry density and mixture flow of PTA powder and EG is designed. Temperature variable is optimized with introduction into formulation of PTA slurry density and mole ratio, and control stability is improved.

Key word: PET plant; esterification reaction modeling; cascade ratio control; PTA slurry preparation control scheme

聚酯(PET)生产是一个连续多工段的生产过程,初期需要将原料精对苯二甲酸(PTA)粉末与乙二醇(EG)调制成PTA浆料,在反应釜中经过酯化反应、预缩聚以及终缩聚生成PET。本文以江苏某PET生产装置为背景,针对传统PTA浆料调制控制方案控制效果不平稳以及控制精度低的状况,首先对酯化釜中PTA浆料的反应过程进行机理建模并验证,在此基础上深入分析浆料调制控制变量并建立温度修正的PTA浆料密度与摩尔比关系式,力求设计出更为合理的控制方案,满足生产高质量聚酯产品的要求。

1PTA浆料调制与酯化过程工艺简介

连续聚酯反应的简要工艺流程如图1所示,采用三釜流程工艺,调制好的PTA浆料进入酯化反应器中开始反应,在此过程中多数EG和所有的水蒸发成酯化蒸汽,从酯化釜顶部逸出进入分离塔,将水分离出来。对苯二甲酸双羟乙酯(BHET)和2~12缩聚体依次进入预聚塔和终聚釜进行聚合反应,最终生成PET。

PTA浆料调制过程即将储料仓中的PTA粉末均匀、连续地加到浆料调制罐,在搅拌过程中与来自EG回收罐和分离塔的EG混合,调配成PTA浆料,此工序应严格控制PTA/EG进料比。

2酯化反应数学模型建立与仿真

图1 连续聚酯反应工艺流程示意

工艺参数工艺设计值模型计算值误差,%moutEG0.1425mol/kg0.1501mol/kg5.2697moutPTA0.3927mol/kg0.4073mol/kg3.7282moutDEG0.1259mol/kg0.1303mol/kg3.3768Es=minPTA-moutPTAminPTA×100%90.794789.17871.7798wt=moutDEG×wDEG1000×100%1.33701.38143.2135

根据表1可知,模型计算值与工艺设计值比较接近,由于研究过程中参考的经验数据与本文研究的装置稍有不同且在酯化蒸汽汽液两相平衡计算中进行了部分理想性假设以及简化,因而计算结果存在误差。尽管如此,该模型还可以较好地模拟酯化反应随着工艺单因素改变而产生的变化过程并显示出整个酯化反应过程中各组分的变化过程。

3PTA浆料调制控制方案设计

3.1PTA浆料调制控制变量分析

PTA/EG浆料配制比例应该严格控制,因为有偏差的浆料配比会影响缩聚体的黏度和酯化反应器中的酯化率,进而影响产品品质。

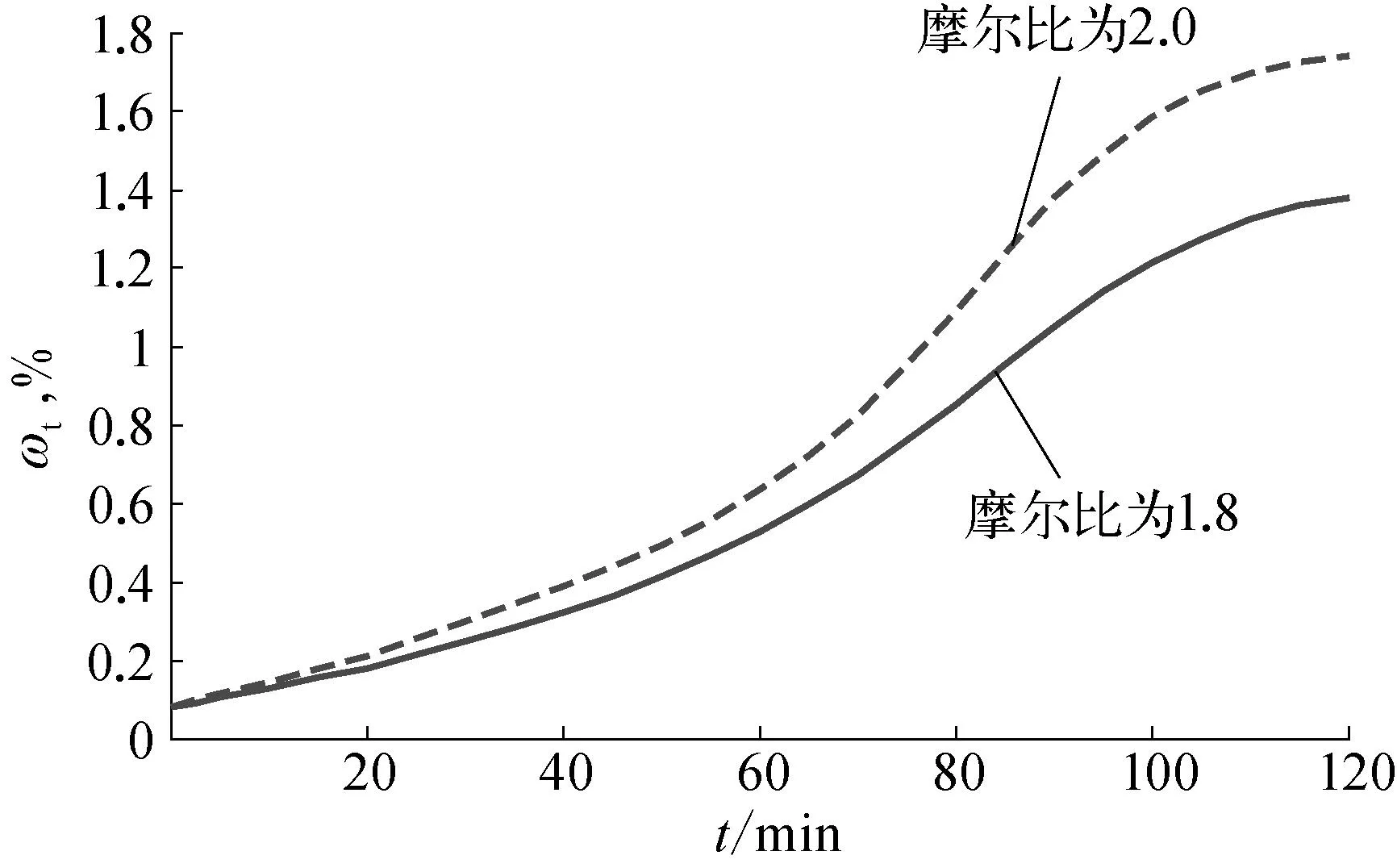

由PFD资料可知,浆料摩尔比的设计值为1∶1.8,如果摩尔比降低,则会减慢酯化反应速率并降低酯化率,造成端羧基值的变化,从而影响切片的纺丝品质。不同摩尔比浆料对应的酯化反应酯化率的变化曲线如图2所示。

如果浆料摩尔比升高,DEG质量分数会在酯化率提高的同时也随之升高,DEG质量分数的增加会使聚酯的熔点或软化点下降、耐热氧化性和耐光性变差、聚酯纤维的染色加深、上色率提高。有研究表明,聚酯分子链中每增加1%的DEG,聚酯的熔点降低5℃。当进料摩尔比升高时,DEG质量分数的变化曲线如图3所示。

图2 不同浆料摩尔比对应酯化率变化曲线

图3 不同浆料摩尔比对应DEG质量分数变化曲线

3.2PTA浆料调制串级—比值控制系统

3.2.1PTA浆料调制控制变量确定

1) PTA浆料密度与摩尔比理论关系。结合工艺操作要求,PTA与EG的调配采用比值控制方式进行控制。控制对象为PTA进料量和2股EG进料量之和,然而这2种物料的配比最终是通过摩尔比反映出来,同时浆料的摩尔比nr又与浆料的密度ρS有关,即:

(1)

(2)

式中:qmEG——原料EG的进料量;qmPTA——原料PTA的进料量;MEG——原料EG的摩尔质量;MPTA——原料PTA的摩尔质量;ρEG——原料EG的密度;ρPTA——原料PTA的密度。由式(1)和式(2)可以得到浆料摩尔比与密度的关系式:

(3)

由此可见,浆料摩尔比随原料密度变化而变化。

2) 基于温度修正的摩尔比与PTA浆料密度关系式推导。在式(3)中,粉末状的PTA在操作压力与操作温度波动(正常范围内)时ρPTA基本没有变化;ρS是质量流量计输出的实时测量值,与工况变化无关;对于ρEG,温度变化对其影响较大,若采用标准工况下的密度值参与计算,将给浆料配比带来误差,直接影响后续反应的质量,所以本文应将温度参数纳入式(3)中进行修正,得到更为精确的关系式。

对于上述关系复杂的变量的处理,采用工程上常用的收窄取值范围的方法来简化推导过程,该装置在实际生产中,PTA浆料温度在35~85℃,PTA浆料的摩尔比在1.6~1.9内波动,因而将公式推导收窄在此范围内,建立三者之间的关系式。在保证精度的基础上,为了便于求解,拟采用下式为关联式:

lnρs=A+Bln(nr/1.63)+Cln(T/T0)

(4)

式中:A,B,C——待定参数;T——热力学温度;T0——35℃对应的热力学温度,308K。

通过计算求得待定参数A,B,C,并由此得到最终的关联式:

lnρs=6.974+(-0.0002T+0.0598)×

ln(nr/1.63)-0.0803ln(T/T0)

(5)

式(5)通过待定系数法求得,在对其进行验证的同时结合式(3)进行分析比较,引入温度修正对配料比精度的影响,见表2所列。

表2 理论公式与修正公式在不同条件下的计算结果比较

由表2可知,温度在20~80℃变化时,通过式(3)和式(5)计算出的ρS偏差较小,最大不超过0.22%,此温度范围与计算精度可以较好地满足工业生产的需要,因而式(5)的适应性较好。针对本文研究的生产装置,浆料温度基本在45℃左右波动,若不进行温度修正,则计算出的配料比nr=1.47,与工艺要求的配比nr=1.8偏差为18.33%,由3.1节的分析可知,这样的偏差会较大程度地影响聚酯品质,所以引入温度修正公式可以提高PTA浆料配比精度,实现更高的控制目标。

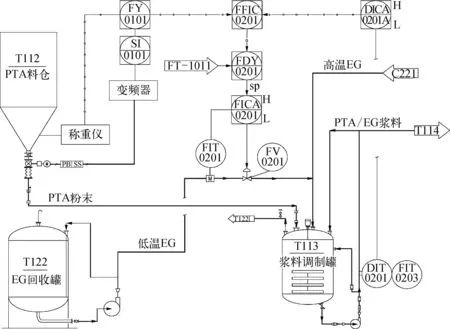

3.2.2PTA浆料调制控制方案设计

PTA浆料配制工艺控制流程如图4所示,PTA粉末经料仓下的回转阀连续地加入到调制罐T113中,变频器根据称重仪测量的PTA进料量调整PTA给料。低温EG来自EG回收罐T122,高温EG来自酯化蒸汽精馏塔,流量计FIT-0201用于低温EG进料量测量,通过调节阀FV-0201进行流量调节,由此形成一个双闭环比值控制系统。由于控制浆料的摩尔比是通过调节流量的比值实现的,而由式(3)可知,浆料摩尔比与密度有着一一对应的关系,所以该装置引入浆料密度作为主要控制变量,通过控制浆料密度使浆料摩尔比稳定在1∶1.8。因此,在T113出料管线上设置质量流量计测量浆料的密度和流量,与比值控制回路结合形成以D-0201为主回路,F-0201为副回路的串级—比值控制系统。密度变送器DT-0201将检测到的密度信号送到DCS,调节仪表DICA-0201经过与给定值比较向比例调节仪表FFIC-0201发出比例修正信号,后者经过计算,得出新的EG流量值,FDY-0201将新的流量信号减去分离塔塔底EG流量FT-1011后,向混合EG流量控制回路F-0201发出调整给定值信号,从而改变混合EG供应量,达到调节浆料摩尔比的目的。当浆料密度减小时,为了稳定浆料的摩尔比,根据3.2.1节中的理论分析可知,需要减小EG的进料量;反之,增大EG的进料量,由此准确实现PTA浆料配比的自动控制。因受到该装置开车时间的限制,笔者仅从酯化反应模型建立、浆料密度修正关系式推导以及浆料调制控制方案设计等方面进行理论上的研究与验证,暂时没有对控制方案的实际应用效果进行分析。

图4 PTA浆料配制工艺控制流程示意

4结束语

笔者介绍了聚酯装置的基本反应流程,并对浆料在酯化釜中的反应过程进行机理建模,通过PFD中提供的数据对该模型进行仿真、输出参数对比以及误差分析,验证了模型的有效性。通过模型仿真模拟了酯化反应随单工艺参数变化的过程,由此分析PTA与EG摩尔比对酯化反应的影响,并将复杂控制的特点与工艺要求相结合设计出以PTA浆料密度与PTA粉末、EG混合液进料量为控制变量的串级—比值控制,改进了单纯以混合液进料量与调制罐温度组成的串级—比值控制引起的不稳定性的缺陷。同时,引入温度变量对PTA浆料密度与摩尔比关系式进行修正,计算结果证明,改进提高了控制的精度,所设计的控制方案对改进聚酯生产过程控制具有指导意义。

参考文献:

[1]孙静珉.聚酯工艺.北京: 化学工业出版社,1985.

[2]沈瀛坪,赵玲.聚酯(PET)反应过程研究I-对苯二甲酸和乙二醇直接酯化反应过程分析及主反应化学平衡研究.化学反应工程与工艺,1997,13(02): 173-178.

[3]沈瀛坪,赵玲,戴迎春,等.聚酯化学反应过程研究方法.聚酯工业,1998(02): 7-13.

[4]DOTSON N A, GALVAN R, LAURENCE R L, et al. Polymerization Process Modeling . New Jersey: John Wiley & Sons, Inc., 1992: 202-220.

[5]小岛和夫.化工过程设计的相平衡.北京: 化学工业出版社,1985: 27-28.

[6]LAUBRIET C. Two-phase Model for Continuous Final Stage Melt Polycondensation of Poly(Ethylene Terephthalate).Steady-State Analysis, 1991(31): 2-12.

[7]陈军,张素贞.聚对苯二甲酸乙二醇酯生产中终缩聚反应过程模型及其工业应用.华东理工大学学报,1994(06): 802-808.

[8]罗娜,叶贞成,钟伟民,等.聚酯装置化工生产过程动态模拟.化工学报,2009,22(02): 18-21.

[9]沈瀛坪.PTA和EG连续生产PET的第一酯化反应器操作模拟.化学反应工程与工艺1993,9(04): 423-431.

[10]孙自强.生产过程自动化及仪表.上海: 华东理工大学出版社,1999.

中图分类号:TP273

文献标志码:B

文章编号:1007-7324(2015)02-0012-04

作者简介:徐明慧(1986—),男,安徽合肥人,2012年毕业于华东理工大学控制科学与工程专业,获硕士学位,现就职于东华工程科技股份有限公司,从事自控设计工作,任助理工程师。

稿件收到日期: 2014-10-18。