蒸汽加热换热器的优化控制

高丽梅

(中石化宁波工程有限公司 上海分公司,上海 200030)

蒸汽加热换热器的优化控制

高丽梅

(中石化宁波工程有限公司 上海分公司,上海 200030)

摘要:针对蒸汽加热的立式管壳式换热器,就调节阀位置在进口蒸汽还是出口凝液管线上展开讨论。蒸汽调节阀安装在蒸汽入口管道上,凝结水将夹带大量蒸汽排出,不能充分利用蒸汽潜热,且调节阀口径较大,成本高;调节阀安装在出口凝液管线上,在换热器上增加液位控制,可充分地利用蒸汽潜热,节省能源,且出口凝液管道比蒸汽进口管道小,可以节省调节阀购买费用,通过控制冷凝液的排放量和排放速度,达到最大化的换热效果;同时就改进后的控制方案从理论上分析了其可行性。

关键词:蒸汽凝液换热器液位控制

换热器是在具有不同温度的两种或两种以上流体之间传递热量的设备,广泛应用于化工、能源、机械、交通、冶金、动力及航空航天等领域。在工业生产中,其主要作用是使热量由温度较高的流体传递给温度较低的流体,使流体温度达到工艺流程规定的指标,以满足工艺条件的需要,是非常重要的换热设备。

目前,在换热器中,应用最多的是管壳式换热器。随着传热强化技术和换热器设计方法的飞速发展,关于蒸汽换热的管壳式换热器在控制方面的节能降耗也进行了多方面的应用研究,取得了良好的效果,有效解决了装置稳定运行的问题。笔者对蒸汽加热的立式管壳式换热器原有及改进后控制方式的优缺点、原理进行了讨论分析,对其他同类型装置具有借鉴意义。

1蒸汽加热换热器原有控制方式

立式管壳式换热器采用蒸汽作为加热介质,物料进入列管式换热器管程获得热量被加热,蒸汽自壳程上管口进入,下管口冷凝为饱和凝液通过疏水阀或泵抽出,主要利用蒸汽潜热对管程物料进行加热。此类换热器主要应用于再沸器和蒸发器等。

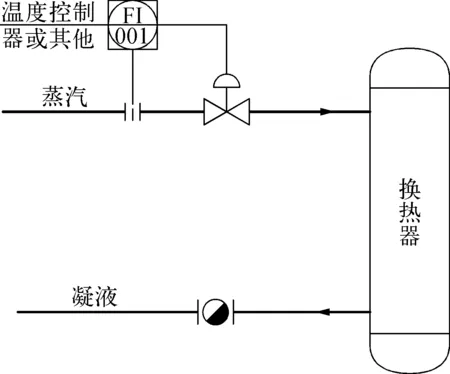

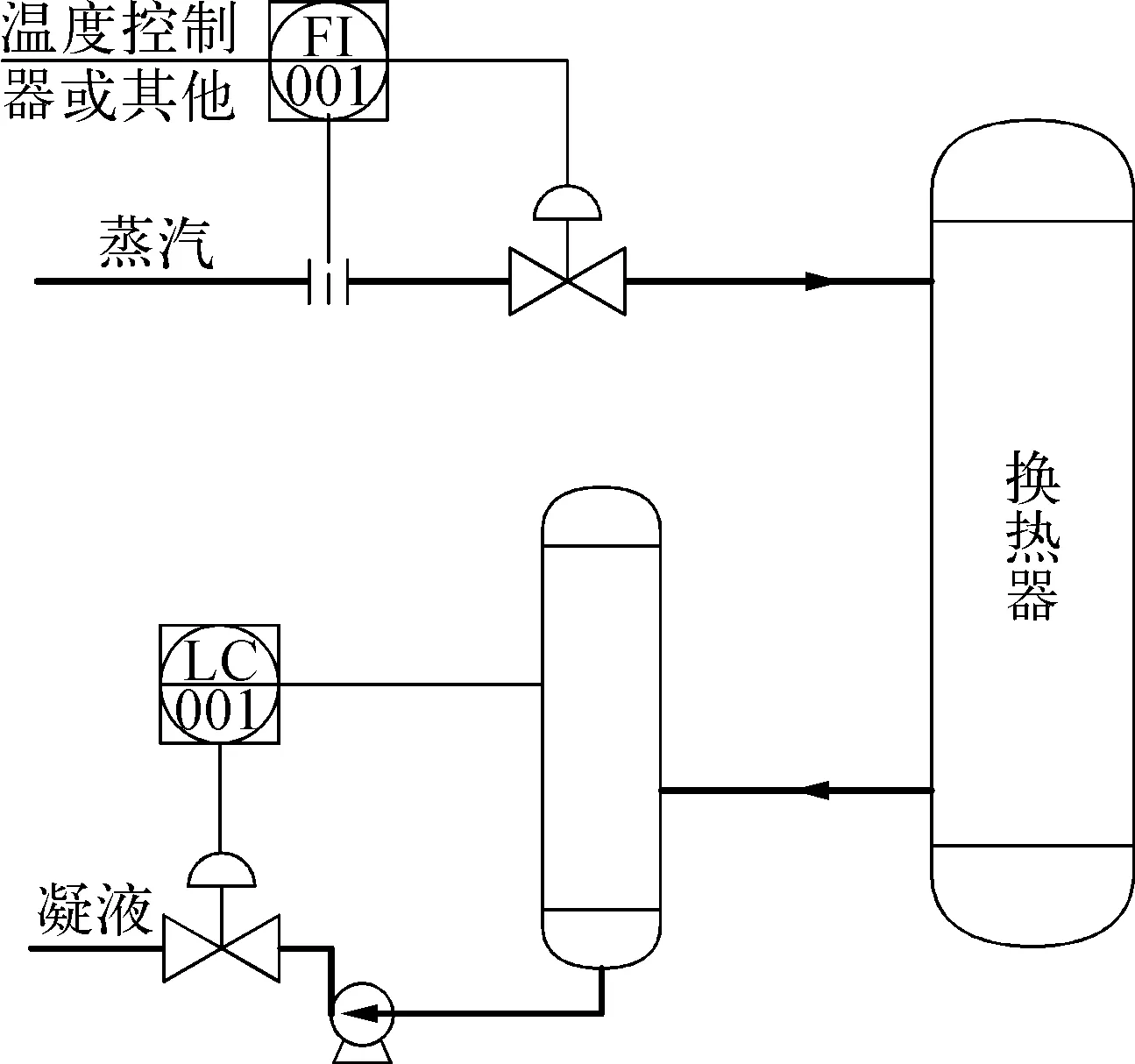

采用蒸汽加热换热器的传统调节方式为将调节阀安装在蒸汽入口管道上,通过调节蒸汽入口流量控制被加热物料的温度或汽化率,被加热物料的出口温度(或其他控制变量)与蒸汽流量形成串级控制。此种控制方式比较直接,换热器不需要很大的余量,调节阀口径较大,成本较高;但调节阀安装在入口管道需将蒸汽节流,必然降低了蒸汽的能量,造成一部分热量浪费,对节能不利。同时换热器出口需配备性能良好的疏水系统,如图1所示。一旦疏水系统出现问题,将影响换热器的换热效率,而且凝结水中夹带大量蒸汽排出,造成严重浪费,常规疏水阀的漏气率在5%左右,其实此部分热量已经损失掉了;考虑到目前单个疏水阀的疏水量有限且疏水阀并联放置时效果降低等原因,当蒸汽用量过大时(热负荷大,一般超过15t/h),根据物料守恒定律可知,凝结水量相应也较大,将选不到合适的疏水阀。所以当换热器蒸汽用量大时,传统的做法是在换热器后增加蒸汽凝液罐(如凝液需要回收利用需增加增压泵),再通过控制蒸汽凝液罐液位的方法来达到充分利用蒸汽潜热的效果,如图2所示。由于化工装置一般布置紧凑,增加一个容器会使空间就显得更加狭小,给操作造成不便,且需要增加凝液罐的一次投资费用,既不美观也不经济。

图1 增加疏水系统的连接方式

换热器换热性能的优劣将直接影响到装置运行的稳定性、可靠性和生产过程的经济性。换热器在刚投入使用时无结垢、传热系数大、换热效果好,需要的蒸汽较少流量就能达到良好的换热效果。随着运行时间的不断增加,在生产过程中,换热器蒸汽侧(壳程)或物料侧(管程)的结垢或污染都可能造成换热热阻的增加,进而使换热器的传热效率变差,最终导致工艺参数达不到换热技术要求且蒸汽消耗大量增加。

图2 增加凝液罐的连接方式

2蒸汽加热换热器现有控制方案

图3 出口温度与换热器液位形成串级调节

图4 出口温度与蒸汽凝液流量形成串级调节

蒸汽加热的立式管壳式换热器的调节阀安装在蒸汽凝液出口管道上,且在换热器壳程上增加液位控制或液位显示,被加热物料的出口温度(或其他控制变量)与换热器液位形成串级调节(如图3所示)或者被加热物料的出口温度(或其他控制变量)与蒸汽凝液流量形成串级调节(如图4所示),该方案可以充分地利用蒸汽潜热,减少蒸汽热量损失,达到节约能源的目的。由于出口蒸汽凝液管道比蒸汽进口管道小的多,在达到控制效果的同时还可以节省调节阀的采购费用。换热器液位控制或换热器凝液出口流量调节控制方案替换凝液出口疏水阀或蒸汽凝液罐的调节方式,可以通过控制蒸汽凝液的排放量或排放速度,调整换热器换热面积,达到蒸汽潜热利用最大化的换热效果。该控制方案可以减小蒸汽波动的影响,不需调节阀节流降压降低蒸汽能量,可以提高蒸汽热量利用效率,达到节能降耗目的。换热器加装液位测量的主要目的是使进入再沸器的蒸汽完全冷凝下来,其一节约蒸汽;其二若蒸汽冷凝液回收利用,保证回收管道中全部是液体,不会因含有未冷凝的蒸汽进入回收管道造成管道剧烈震动,同时可以省去疏水阀或蒸汽分离罐;其三通过液位测量时监控换热器液位,了解蒸汽和换热器使用情况,达到经济高效的目的。

通过控制适当的换热器液位,保证一定的换热面积,可以有效地避免蒸汽串气的现象(疏水阀不太好使的时候)。根据能量守恒定律,调节阀设在换热器出口,看似是调节再沸器出口蒸汽冷凝液的流量,实际上是通过调节蒸汽凝液流量来间接控制蒸汽用量,同时避免出口凝液中夹带蒸汽。既避免了单个疏水阀疏水量不大的缺点,也解决了增加蒸汽凝液罐带来的设备布置困难问题。

传统换热器控制方案中,在装置定期检修时,通常需对换热设备进行清洗,但需要装置停车才能进行,因而减少了装置的有效工作时间,造成资源大量浪费。如果能够在设备运行过程中判断出换热器的工作状态,并据此制订检修计划,就可以充分延长设备的检修周期,降低检修成本,更重要的是可以减少装置的停运时间,提高生产过程的经济性。换热器上加装液位测量元件,就可以通过DCS画面的液位实时测量数据,对换热器的实时运行状态进行监测分析和性能预报,可以间接提供换热器的工作性能指标,对其中长期的变化趋势进行预报,由此制订科学合理的运行和检修方案,监控换热器的运行状态,提高整个装置的生产效率,降低生产和检修成本。

3两种控制方案原理分析

管壳式换热器在热交换过程中,主要通过间壁的热传导和间壁两侧的对流传热。在此忽略通过固体间壁的热传导,主要考虑间壁两侧的对流传热。对流传热速率(单位时间内所传递的热量)可以用下式表示:

Q=KAΔT

(1)

式中:Q——热流通量;K——总传热系数;A——换热面积;ΔT——传热温差。

根据式(1)可知,无论是调节K,A还是ΔT,都能实现Q的调节。由于换热器主要利用的是蒸汽潜热,因而工艺参数确定,ΔT即为恒定的,只能通过改变K或A来达到换热目的。调节阀安装在蒸汽管线上时,是通过调整换热器内蒸汽凝液膜的厚度和导热系数达到改变总传热系数K的目的;而将调节阀安装在蒸汽凝液管道上,是通过调整换热器液位高度来达到改变换热面积A的目的。当然,调节ΔT也是可以的,但不仅难度大,相比调节K和A要困难的多,且造成蒸汽能量的大量损失。

换热器控制中要调节A,首先要通过调节液位,所以调节阀需要安装在出口蒸汽凝液管道上,一种即为液位控制方案,另一种为流量控制方案,换热器加装液位测量DCS显示。两种方案都能对换热器的液位进行监控,在DCS上显示换热器液位,操作简单方便。通过调整冷凝液淹没部分换热管液位高低就能调节换热面积A,达到调节所需换热热量的效果。

换热器在刚投入使用时传热系数大,效果好,需要的蒸汽流量少,但随着运行时间的增加,换热管结垢严重,传热系数降低,效果变差,需要的蒸汽流量增加。通过调整换热器液位的方法,改变换热面积的大小,更加节约能源,且可以通过DCS监控换热液位高度,观察换热器的运行情况,如果发现液位很低,证明换热器结垢严重已不能满足换热要求,需要停车清洗。

4结论

本文综合考虑热利用和稳定工艺等因素,以实际控制方案为依据,通过两种控制方案的比较,证明将调节阀安装在换热器出口蒸汽凝液管线上,改变加热面积来达到最终控制目标的方案,更具有调节方便、节能的优点,且可以通过液位测量元件监控换热器的运行状态,提高整个装置的生产效率;但对于蒸汽压力波动大的工况,需要在进口蒸汽管线上增加自力式调节阀以稳定蒸汽压力以达到最佳控制效果。具体方案为以工艺物料出口温度(或其他控制变量)为主环,以蒸汽凝液流量或换热器液位为副环组成串级调节,以主环给定副环,以达到控制物料温度与节能降耗兼顾的目的。

参考文献:

[1]吴德荣.化工工艺设计手册[M].4版上.北京: 化学工业出版社,2012.

[2]陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京: 化学工业出版社,2000.

[3]韩岳龙,孙强,杨晓一.乙烯精馏塔再沸器加热控制方案的优化[J].乙烯工业,2013,25(03): 37-40.

[4]郭海霞.串级三冲量控制系统在汽包液位控制的应用[J].煤气与热力,2014,34(03): A01-A04.

[5]李蒙.低压蒸汽凝液回收系统设计[J].节能,2008(07): 41-43.

[6]李克景.浅谈精馏塔的工艺控制方案设计[J].石油化工应用,2013,32(03): 119-124.

[7]SHNSKEY F G. Distillation Control [M]. New York: McGrawHill, 1984.

[8]俞金寿,孙自强.过程自动化及仪表[M].2版.北京: 化学工业出版社,2009.

[9]毕士强,赵恒永,毕士勇.基于径向基函数神经网络和NLJ优化算法的精馏塔控制[J].工业仪表与自动化装置,2006(03): 33-36.

[10]RAU M. Process Control Engineering [M]. Gordon and Breaxh Scince Publisher, 1993.

中图分类号:TP273

文献标志码:B

文章编号:1007-7324(2015)04-0074-03

作者简介:高丽梅(1981—),女,上海人,毕业于华东理工大学自动化专业,获学士学位,现就职于中石化宁波工程公司上海分公司电控室,长期从事石油化工自动化及仪表设计工作,任工程师。

稿件收到日期: 2015-03-11。