基于单片机的电机节能系统设计

黄 敏

(1.合肥工业大学 电气及自动化工程学院,安徽 合肥 230009;2.六安职业技术学院 机电工程学院, 安徽 六安 237158)

基于单片机的电机节能系统设计

黄敏1,2

(1.合肥工业大学电气及自动化工程学院,安徽合肥230009;2.六安职业技术学院机电工程学院,安徽六安237158)

摘要:针对电机在负载较小时运行效率低、资源浪费的问题,详细分析了电机节能的基本原理,基于STC89C51单片机提出了一种功率因数控制方案,通过单片机的控制实现功率因数的调节,进而达到电机节能的设计目的.本文给出了系统工作原理、系统硬件结构以及软件流程,实际的使用和测试表明,本系统对于经常处于负载较轻或者负载经常变化的电机有较好的节能效果,系统的稳定性也满足设计要求.

关键词:单片机;电机节能;电流检测;功率因数

交流异步电机具有结构简单、成本低廉、操作方便、可靠性高等特点,在工业、农业中广泛使用,作为机电设备的重要动力输出装备在各行各业特别是工矿企业中使用.但是在实际的使用过程中,许多电机运行在恒定输出功率之下,无法改变系统的输出功率.这与实际运行环境中负载实时变化的事实是相矛盾的,是一种非常不经济、不环保的运行状态,往往会造成较大的能源浪费,同时还会造成不必要的电机损耗.所以说电机节能系统的研究和推广具有很大的迫切性和必要性.

针对上述情况,本文在详细分析电机能源浪费原因、电机节能控制原理的基础上,基于STC89C51单片机设计了一种功率因数控制方案,该方案通过单片机对电机系统的控制实现了电机功率因数的调节,进而在不同的负载情况下,实现了系统功率的改变,达到电机节能的目的.本文给出了系统的硬件设计、软件流程分析等,并且在实际的工作环境中进行了测试,表明,本系统符合设计要求,工作稳定,对经常处于负载较轻或者负载经常变化的电机有较好的节能效果.

1 电机能源浪费原因分析

交流电机虽然有使用简单、价格低廉、可靠性好的特点,并在工业、农业中广泛使用,但是却有相当一部分交流电机由于各方面的原因处于电能浪费状态并增加了机器的损耗,总结起来,电机造成能源浪费的原因主要有[1]:

(1)大部分电机在实际使用过程中,都采用直接启动方式,不但对电网和动力系统造成冲击,并且超出常规运行电流的大电流启动造成巨大的电能损耗.

(2)在实际的工作环境中,往往在电动机动能配置的时候,会较为片面的追求相对安全的余量,这就会造成电动机容量过大的结果,导致工作中的电动机偏离系统设计的最佳工作状态,使得运行的功率因数降低.

(3)工作环境中,由于成本、管理、人员控制等原因,往往会让电动机采用稳定功率运行,这样在电动机空载、轻载的时候,会造成巨大的额外电能损失.

2 电机节能原理

目前我国电机系统的运行效率与国际水平相比还有较大差距,大概在10%- 20%左右,随着国家节能减排的力度加大,电机节能技术也日益受到重视.针对上述电机能量浪费原因的分析,可以通过建立较为完善的实时监控测量系统,对电机的运行参数进行全面你的监控,适时调整电机的输入输出的功率,这样能够使电机按照负载的实际需求进行适当的输入和输出,对功率进行灵活的调节,从而减少系统电能的浪费和消耗.目前较为流行的电机能耗控制方法是功率因数控制阀,此方法通过实时监测电机功率因数角的变化,监测电压,进而进行调整,从而使电机达到最佳运行状态.本方法的特点有[2]:

(1)比较适合恒定功率运行,负载经常变化的电机.

(2)实现电压、电流的同步协动,电机节能效果

显著增强.

(3)适用范围较广,适用于大多数三相交流电机,只需要按照功率大小进行分别配置即可.

(4)稳定性和精确性好.

电动机在额定负载的情况下功率因数最高,系统运行状态最佳,但是在空载的情况下,功率因数最低.并且根据电动机工作原理可以分析得知,电动机的负载电流会随着负载大小变化,所以可以将负载电流作为系统检测信号.功率因数越高,有用功占功率总功率的比重越大,系统运行效率更好.所以说,从某种意义上来说,功率因数是衡量电气设备运行效率高低的一个重要系数,功率因数降低,则说明用于无用功的消耗的增加,设备的运行效率在降低.所以在电机节能技术中,往往会把功率因数作为重要的检测指标.提高功率因数的优势主要有以下几个方面:

(1)通过功率因数的提高,减少了电机的损耗,减少和生产成本,提高系统工作效率.

(2)通过功率因数的改善,减少了供电系统中的电压损耗,可以使得电机的供电电压更为稳定,改善了电能质量,减少的电机的磨损,降低了安全隐患.

(3)功率因数的提高可以提高系统的裕度.

在本文设计的系统中,主要通过对正在运行电机的相电压和相电流进行过零检测,计算出功率因数角,通过内控芯片的比对、检测以及处理,在通过脉冲信号触发电流,控制导通角,使电压和电流随负载的变化灵活进行调整,从而真正达到降压节能的目的[3].

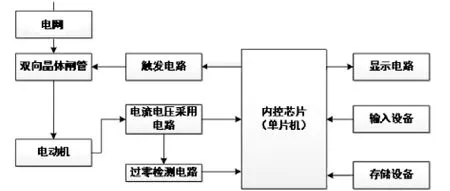

系统设计整体框图如图1所示:

图1 系统设计整体框图

3 系统硬件设计

本文在详细分析电机能源浪费原因、电机节能控制原理的基础上,基于STC89C51单片机设计了一种功率因数控制方案,该方案通过单片机对电机系统的控制实现了电机功率因数的调节,进而在不同的负载情况下,实现了系统功率的改变,达到电机节能的目的.

STC89C51具有指令速度快、稳定性好、在线烧录、编程简单、成本低等原因,非常适合本文设计系统.

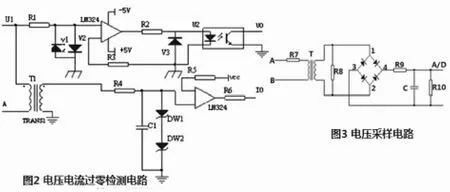

功率因数的检测主要是对运行状态电机的相电流和相电压进行检测,在异步电动机中,由于感性负载的存在,所以在电压经过过零点后,往往会有一个延迟角,电流才能过零,这个夹角就是功率因数角.电压过零检测就是把输入的负载电压转换成同一相位的矩形波,通过单片机的输入管脚,送入核心处理器,这个矩形波的下降沿既是脉冲的触发信号,又是单片机的定时器信号.电流过零检测就是把电流信号转换为矩形波,有单片机进行检测和处理.通过对功率因数角的检测,然后通过余弦取值,进而判断功率因数角的大小,推导出系统负载的变化,进而改变晶闸管的导通角[4],实现电压的调节.电压电流过零检测电路如图2所示,其中电压采样电路如图3所示.通过本采样电路,可以对电机的线电压隔离降压,然后进行整流,达到直流信号再经过滤波、分压后送至单片机的A/D端进行模数转换,可以得到实时的电压值,由单片机进行判断.

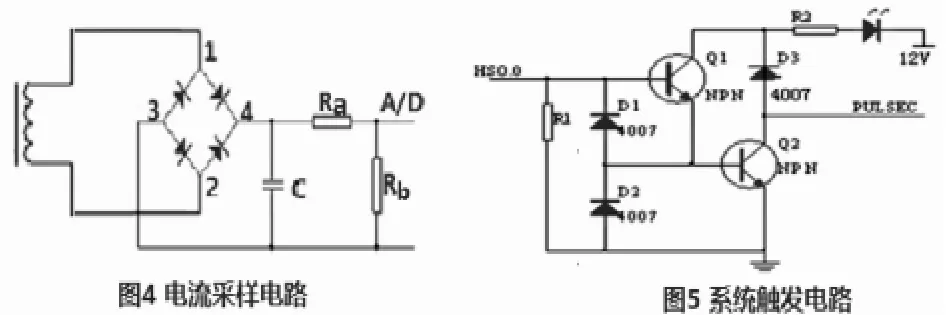

电流采样电路如图4所示,通过本采样电路,可以利用三个电流互感器分别检测三相电流,采集的信号通过桥式整流后送入单片机的模数转换接口进行检测,将其与预先设定的数值进行比较,进而判断负载的状态,决定是否触发脉冲,降低系统电压.

在完成系统检测之后,就要进行系统处理和触发,其中晶闸管的触发是通过触发电路实现的,所以说触发电路才是决定系统准确性和可靠性的关键电路,直接影响着系统节能的效率,所以由较高的设计要求.触发电路的脉冲信号必须大于相应晶闸管的触发阈值,同时触发脉冲的幅度和上升沿坡度也会影响触发精度.为保证晶闸管的可靠导通和

系统的可靠运行,本系统中的触发电路采用两个三极管组成放大电路[5,6],系统电路结构如图5所示.

4 系统软件设计

图2 程序主要设计流程

本系统采用模块化的设计思想,以主程序为核心设计子模块,简化和结构设计,运行中通过主程序实现对子模块的调用.主要设计流程如图6所示:上电后系统先调用初始化子程序,对各个功能模块进行初始化并进行检测,同时对模糊控制算法进行离线处理,把计算得到的模糊控制查询表存入单片机的存储器中,以便节能时查表使用.初始化子程序完成后,进入软起动设定程序,进行软起动初始时间的设定,若不设定,则系统会默认在一个系统周期之内自动进入软启动,启动完成后进入主循环,电压、电流等功能电路对系统进行采样,并将采样信息送入主控制器,后由各子程序进行处理,并进行故障检测.系统每半个周期都要对晶闸管进行一次触发,并且还要完成模数转换、状态显示等功能,所以对实时的要求较高.

5 系统测试分析

在系统设计完成后,需要进行详细的功能测试和性能测试,验证系统设计的正确定.但是由于系统实际条件限制,本系统智能针对实验室异步电机进行测试.系统功能测试结果如表1所示:

表1 系统功能测试结果

系统空载时,电压对功率因数的影响如表2所示:

表2 电压对功率因数的影响

由上述结果可以看出,电压的降低对于系统空载时的功率因数影响很大,通过功率因数的调节,确实可以达到功率调节的目的.

实验室电机为9KW,本次测试时间为4小时,每个系统状态各一个小时,系统性能测试结果如表3所示:

表3 系统性能测试结果

上述试验数据看出,在四个小时之内,使用节能系统比不使用节能系统,少使了4.5度电,节能效率达到了12.5%,达到系统设计要求.

本文在详细分析电机能源浪费原因、电机节能控制原理的基础上,基于STC89C51单片机设计了一种功率因数控制方案,该方案通过单片机对电机系统的控制实现了电机功率因数的调节,进而在不同的负载情况下,实现了系统功率的改变,达到电机节能的目的.本文给出了系统的硬件设计、软件流程分析等,并且在实际的工作环境中进行了测试,表明,本系统符合设计要求,工作稳定,对经常处于负载较轻或者负载经常变化的电机有较好的节能效果.

中图分类号:TM301

文献标识码:A

文章编号:1673- 260X(2015)03- 0137- 03