首钢配加巴西精粉的烧结试验

施丽丽,李容(湖南化工职业技术学院,湖南株洲412004)

首钢配加巴西精粉的烧结试验

施丽丽,李容

(湖南化工职业技术学院,湖南株洲412004)

[摘要]为提高烧结矿品位,在首钢拟定烧结原料结构条件下,采用烧结杯制备烧结试样,进行配加巴西精粉的烧结杯实验,应用转鼓测试强度、光学显微镜和X射线衍射分析显微结构和矿相组成,研究了巴西精粉配比的增加对烧结矿技术指标的影响,重点探讨其与烧结质量的相关性。试验结果表明,提高巴西精粉的配比可以提高烧结矿的品位,使烧结矿品位保持在一个较高的水平(达55%以上);选取巴西精粉和印度粉配比的合理范围对提高烧结质量是非常必要的。

[关键词]烧结矿;巴西精粉;烧结杯试验;烧结质量;品位

1 引言

进口矿具有较高的品位,特别是巴西精矿粉,其具有含铁品位高、SiO2、Al2O3含量低的特点,烧结过程中适量增加巴西精粉的配比对于提高烧结矿的品位及其质量都十分有利。目前,首钢水城钢铁集团(以下简称水钢)主要使用进口赤铁矿粉、国内磁铁矿精粉、焙烧矿及自产矿烧结[1]。由于该厂主要是采用实际操作经验和简单的烧结杯试验来调整原料配比和组织生产,因此烧结矿的强度较低(64%左右),返矿率高达26%,严重影响了高炉的经济指标,且随着高炉精料的发展,提高烧结矿的性能和质量显得至关重要[2]。

2 烧结杯试验

2.1试验用料

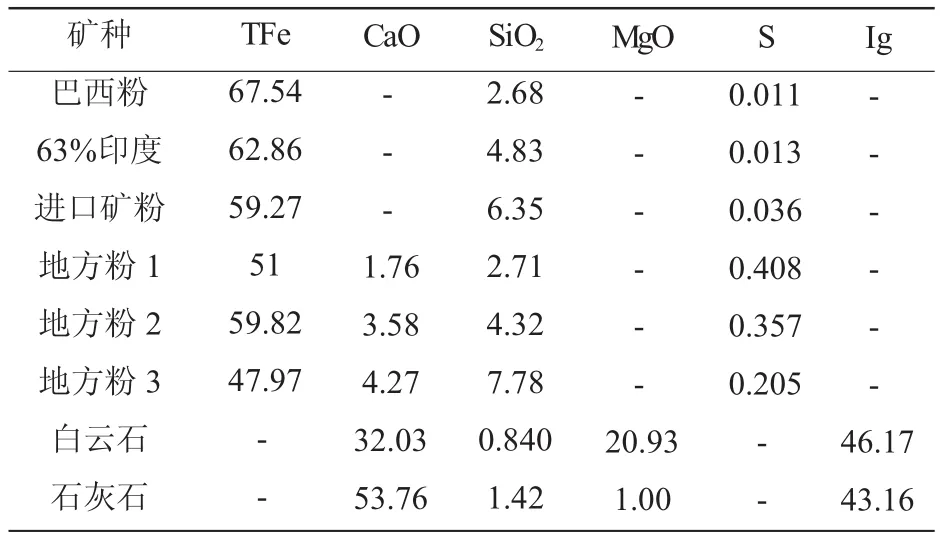

为保证烧结试验研究对烧结生产的指导意义,烧结试验和生产所用原燃料完全一致,均为水钢现场正在使用的原燃料,含铁原料有地方粉、巴西精粉、印度粉以及返矿等;所用的熔剂有石灰石和白云石;燃料为焦粉;另外还有配有一定量的瓦斯灰。原燃料的化学成分见表1。从表1可以看出,试验所用的铁矿粉中,巴西精粉含铁品位最高,达到67.54%,SiO2较低;印度粉含铁品位最高的可以达到62.86%,SiO2含量较高。地方粉含铁品位最高的为59.82%,SiO2含量最高的达到7.78%。

2.2试验方法

根据首钢的水钢生产现场用到的矿粉种类、配料情况以及按高炉生产实际工艺的要求,选定烧结工艺条件:烧结控制碱度为2.0~2.1,返矿配加量取15%和燃料配比为6.2%。根据粒度大小及分布、现场烧结机和烧结杯间的相关性选择确定水分条件为(7.5±0.2)%,其他配矿根据现场确定,共安排7组试验。

表1 原燃料和熔剂化学成分 /%

原燃料的配入量配料比,利用TCS-150电子秤称料,称量精确度达到0.02 kg。将各种原燃料人工混合后按3、5、10 mm的粒度级别测定混合料的粒度组成,测定混合料的水分(按照实验方案的水分配比确定加水量)。加水后在混合机中混料4 min,并测定经混合机混合后的物料粒度组成,粒度级别分别为3、5、10 mm。同时确定加水后的水分是否符合实验方案的要求。

模拟烧结机生产工艺参数,进行烧结杯试验,试验在Φ145 mm×560 mm圆形烧结杯中进行,料层高540 mm,压料20 mm,原料量为15~20 kg,点火温度(1 323±50)K,点火时间1 min,点火段和烧结段抽风负压分别为6 000 Pa和11 000 Pa。每2 min记录一次抽风负压合记录废气温度出现波动前的温度;当废气温度出现波动时,每30 s记录一次,此时应记录抽风负压1次/min,直至烧结终了,观察记录面收缩情况和收缩高度。以废气温度降至433 K时为烧结终点。烧结矿出杯后称总重,烧成的烧结饼作落下试验3次、标准转鼓测试和粒级筛分。将各烧结杯试验的烧结矿制成矿相试样,光学显微镜观察其组织结构;另将每次烧结矿样研磨成200目的粉末样,X射线衍射分析烧结矿的矿相组成。

3 结果与分析

烧结试样的化学成分及试验结果分别参见表2、表3。

表2 烧结矿试样的化学成分 /%

表3 烧结铁料配比及试验结果

试验结果表明,随着巴西精粉配比的增加,其转鼓指数和成品率指标有下降的趋势,烧成率有增加的趋势,其化学成分、转鼓指数、垂直烧结速度及落下强度等指标均能符合生产要求。值得一提的是,配加巴西精粉7.5%,印度粉35%(S-4号)时各项烧结指标相对较好,成品率为76%,转鼓指数为80.56%,垂直烧结速度达到19.87 mm/min,烧成率为87%,落下强度相对较好。

3.1对烧结矿品位的影响

巴西精粉品位高,SiO2含量低,有利于提高烧结矿的品位[3]。烧结试验表明,巴西精粉配加量从6%增加到9%,烧结矿品位增加了1%。继续增加巴西精粉的配比到12%,对提高烧结矿品位影响不大。

3.2对烧结矿强度的影响

由表2烧结矿的化学成分可看出,烧结矿中的FeO含量明显呈下降趋势,S-6号试验仅为4.39%。影响烧结矿FeO含量的因素很多,在配碳比没变的情况下,巴西精粉的配比增加使烧结矿的FeO含量降低,尽管还原度相应有所提高,但据以往有关研究表明[4],当FeO含量在4.54%~5.56%时,形成了较多的铁铝酸镁等,烧结矿强度较低,液相的流动性变差,粗矿粒的同化作用减弱,不利于铁酸钙的生成,形成大量的玻璃质和硅酸钙,且分布不均,致使强度较低。因此,降低烧结矿中FeO含量不是最终目的,关键在于改善烧结矿质量,应尽量探索FeO的最佳值,给高炉冶炼提供强度好,易还原的优质烧结矿。

从表3烧结试验结果可知,在碱度、配碳量均不变,印度粉配比降低的情况下,随着巴西精粉配比增加,转鼓指数和成品率偏低,其它指标变化稍小。当巴西精粉配加量从7.5%增加到12%时,转鼓指数降低了5个多百分点,成品率相应降低了8个百分点,但烧结速率有加快的趋势。如S-7号试验巴西精粉配比增加12%,而印度粉配比降低到33%时,转鼓指数和成品率最低,主要原因是巴西精粉粒度过细降低料层透气性,同时由于燃烧速度过快导致燃烧带过窄,来不及生成足够的液相,使烧结矿的强度降低。

3.3对垂直烧结速度的影响

从S-1号试验(巴西精粉配比和印度粉配比分别为3%、40%)和S-4号试验(巴西精粉配比与印度粉配比分别为7.5%、35%)两组试验的试验结果(见表3)可看出,混料时发现制粒效果较好,烧结后各项指标均较好。而随着巴西精粉的配比增加和印度粉的配比降低,与(S-4号)和(S-1号)相比较,垂直烧结速度、转鼓指数和成品率偏低,主要是由于印度粉的粒度较大,成球性好,故与之配用后混合料粒度组成更为合理,因而使烧结料层透气性明显改善,垂直烧结速度上升的缘故,还可使烧结均匀,增强料层的氧化性气氛,对提高烧结矿的氧化度和去硫效果均有利。

4 结论

试验表明,配加巴西精粉后,明显影响烧结矿的转鼓指数和成品率,FeO含量有所降低,垂直烧结速度也略有下降,为取得较好的烧结指标,在提高巴西精粉配比的同时,选取巴西精粉和印度粉配比的合理范围对提高烧结质量也是非常必要的。就试验结果看,采用S-4号试验中的巴西精粉配加方案对烧结生产较为有利。

提高巴西精粉的配比可以提高烧结矿的品位,使烧结矿品位保持在一个较高的水平(达55%以上),但由于巴西精粉的粒度细小,过度提高巴西精粉的配比会降低混合料的成球性,恶化烧结料层的透气性,对提高烧结生产质量不利。致谢

感谢首钢水城钢铁(集团)有限责任公司对本项目的支持。

参考文献

[1]周取定,孔令坛.铁矿石造块理论及工艺[M].北京:冶金工业出版社,1988.

[2]敖万忠,邓海亮.关于水(城)钢烧结矿强度影响因素的研究[J].烧结球团,2006,31(3):12-15.

[3]王义芳,王五经.巴西精矿粉的烧结试验与生产[J].钢铁,2000,35(12):1-8.

[4]杨光亮,张金柱.原料组成从和燃耗对烧结矿强度影响的试验研究[J].贵州工业大学学报,2006,35(1):10-13.

Sintering Test with Brazil Concentrate Fine Addition at Shougang

SHI Li-li and LI Rong

(Hunan Chemical Vocational Technology College, Zhuzhou, Hunan Province 412004, China)

AbstractIn order to improve sinter grade, under the condition that Shougang set out the composition of sinter raw material, sintering cup was utilized for preparing sinter sample and sintering cup test carried out for Brazil concentrate fine addition. Rotary drum was adopted to measure the strength and optical microscopy and X-ray diffraction were adopted to analyze microstructure and metallographic structure. The paper studies the influence of increasing Brazil concentrate fine addition ratio on the technical indices of sintering ore and focuses on its relevance to sinter quality. Test results showed that increasing the addition ratio of Brazil concentrate fine could improve the grade of sintering ore and keep it at a high level (up to over 55%); choosing a reasonable range for the addition ratio of Brazil concentrate fine to Indian fine was extremely necessary to the improvement of sinter quality.

Key wordssintering ore; Brazil concentrate fine; sintering cup test; sinter quality; grade

作者简介:施丽丽(1983—),女,硕士,讲师,主要从事冶金物理化学方面的研究工作。

基金项目:湖南化工职业技术学院院级课题(Hnhy2012B018)

收稿日期:2015- 01- 04修回日期:2015- 01- 15

doi:10.3969/j.issn.1006-110X.2015.02.001