应用于航空领域的金属高性能增材制造技术

林 鑫,黄卫东

(西北工业大学 凝固技术国家重点实验室,陕西 西安 710072)

应用于航空领域的金属高性能增材制造技术

林鑫,黄卫东

(西北工业大学 凝固技术国家重点实验室,陕西 西安 710072)

摘要:金属高性能增材制造技术主要包含以激光立体成形技术为代表的同步送粉(送丝)高能束(激光、电子束、电弧等)熔覆技术和以选区激光熔化技术为代表的粉末床成形技术两个技术方向,可以实现复杂金属构件的无模具、快速、自由实体近净成形,同时确保成形构件的力学性能优于铸件,接近、甚至与锻件相当。这使得金属高性能增材制造技术成为了航空高性能复杂构件制造的重要技术途径,也为提升先进飞机和航空发动机结构的设计效能,实现功能优先的优化设计创造了重要条件。评述了金属增材制造技术的技术特征及其典型成形件的力学性能,并对目前国内外金属增材制造技术在航空领域的应用现状进行了较为全面的分析,探讨了金属增材制造在航空领域应用所存在的问题,并指出了目前航空领域应用金属增材制造所具有的主要效益。

关键词:增材制造;航空;金属;高性能

1前言

先进飞机的设计、材料与制造技术对于国防工业的发展起着关键性的作用,先进的航空制造技术是体现一个国家科技水平、军事实力和综合国力的重要标志之一。

随着航空科技的迅速发展,面对不断提高的国防建设要求,新一代飞机必须满足超高速、高空、长航时、超远航程的需求。为了提高飞机的可靠性,先进飞机和发动机越来越多地增加钛合金、高温合金、高强铝合金和超高强度钢等高强度合金的用量,且结构越来越复杂,加工精度要求越来越高,对制造工艺提出了更高的要求。需要指出的是,通常高强度合金的热加工和机械加工都很困难,飞机及航空发动机中复杂高强度合金构件用量的增加,导致了高强度合金大型复杂整体结构件和精密复杂构件的制造尤其困难,成为先进飞机及航空发动机发展的瓶颈之一,同时也对现有制造技术能力提出了严重挑战。金属高性能增材制造技术,由于能够实现高性能复杂结构金属零件的无模具、快速、全致密近净成形,成为了应对飞机及航空发动机领域技术挑战的最佳新技术途径。同时,金属高性能增材制造技术所具有的自由实体成形特征,也为实现先进飞机结构的轻量化、紧凑性和多功能设计,提升飞机设计和研发效率创造了重要条件。

2金属增材制造技术的技术特征

诞生于20世纪80年代末期的增材制造技术是制造技术原理的一次革命性突破,它形成了最能代表信息化时代特征的制造技术,即以信息技术为支撑,以柔性化的产品制造方式最大限度地满足无限丰富的个性化需求。因此,增材制造技术应该被称之为信息化增材制造技术或数字化增材制造技术。

金属高性能增材制造技术主要包含以激光立体成形技术(Laser Solid Forming, LSF)[1]为代表的同步送粉(送丝)高能束(激光、电子束、电弧等)熔覆技术,和以选区激光熔化技术(Selective Laser Melting, SLM)[2]为代表的粉末床成形技术两个技术方向。对于以同步材料送进为主要技术特征的激光立体成形技术(LSF),LSF技术可以实现力学性能与锻件相当的复杂高性能构件的高效率制造(可达kg/h),并且成形尺寸基本不受限制(取决于设备运动幅面),同时LSF技术所具有的同步材料送进特征,还可以实现同一构件上多材料的任意复合和梯度结构制造,方便地进行新型合金设计,并可用于损伤构件的高性能成形修复。SLM技术则可以实现力学性能优于铸件的高复杂性构件的直接制造,但是通常成形尺寸较小,只能进行单种材料的直接成形,目前成熟的商用化装备的成形尺寸一般小于300 mm。另外,SLM技术的沉积效率要比LSF技术低1~2个数量级,但成形件的复杂性基本不受限制。需要指出的是,以同步材料送进为主要技术特征的LSF技术还可方便地同传统的加工技术,如锻造、铸造、机械加工或电化学加工等等材或减材加工技术相结合,充分发挥各种增材与等材及减材加工技术的优势,形成金属结构件的整体高性能、高效率、低成本成形和修复新技术。

金属增材制造除了采用激光作为载能束外,也可以采用电子束和电弧等载能束进行增材制造,如电子束自由成形制造技术(Electron Beam Freeform Fabrication,EBF3)[3]、电子束熔化成形技术(Electron Beam Melting,EBM)[4]以及电弧增材制造(Wire + Arc Additive Manufacture , WAAM)[5]。除了EBM采用与SLM相似的粉末床熔化成形方法外,EBF3和WAAM都是基于丝材送进的增材成形技术。这意味着,相比LSF技术,采用EBF3和WAAM制造时,沉积效率可以得到显著提高,但是成形精度和成形复杂性将会有所下降。其中,由于产生电弧的焊接方法众多,因此WAAM所涉及的方法众多,同时,制造成本相比其他增材制造方法显著降低。

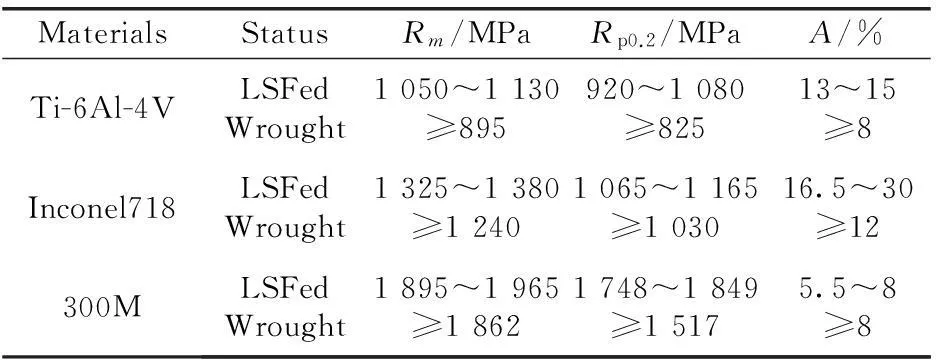

表1分别给出了LSF制造典型钛合金、镍基高温合金及钢的室温拉伸力学性能。其中Ti-6Al-4V(TC4)钛合金和Inconel718镍基高温合金,作为目前应用最为广泛的合金,目前的研究相比其他合金更为成熟,无论是拉伸强度、屈服强度还是延伸率,普遍满足锻件标准。除此之外,LSF构件的高周疲劳性能与退火态锻件的性能基本相当,但是中低周疲劳性能稍低,这应与LSF构件所具有的独特组织结构密切相关:晶粒粗大但晶内组织细小。

表1 LSF典型合金的室温力学性能[6]

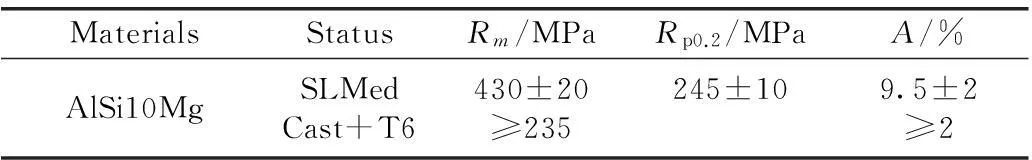

表2给出了SLM成形的Ti-6Al-4V钛合金和Inconel718镍基高温合金的室温拉伸力学性能。与LSF构件相似,SLM成形的Ti-6Al-4V钛合金和Inconel718镍基高温合金的拉伸强度、屈服强度和延伸率同样满足锻件标准。需要指出的是,由于SLM成形件难以完全消除孔洞,使得SLM成形件的延伸率要比LSF构件稍低,这也将导致SLM成形件的疲劳性能要明显低于LSF构件及锻件。

表2 SLM典型合金的室温力学性能[7-8]

需要指出的是,目前激光增材制造对于铝、镁等一类低熔点高活性合金的成熟度还较低,较为成功的案例主要集中于AlSi10Mg合金的SLM成形。AlSi10Mg合金相当于我国的ZL104合金。表3给出了SLM成形AlSi10Mg合金的力学性能。可以看到,SLM成形AlSi10Mg合金的力学性能远高于铸造ZL104合金T6态的力学性能。这一方面来源于SLM成形过程中AlSi10Mg合金的沉积组织相比铸态合金会显著细化,同时SLM成形过程中激光多层往复沉积的再热处理也使得合金在成形的同时还经受了充分的时效处理。

表3 SLM AlSi10Mg合金的室温力学性能[9]

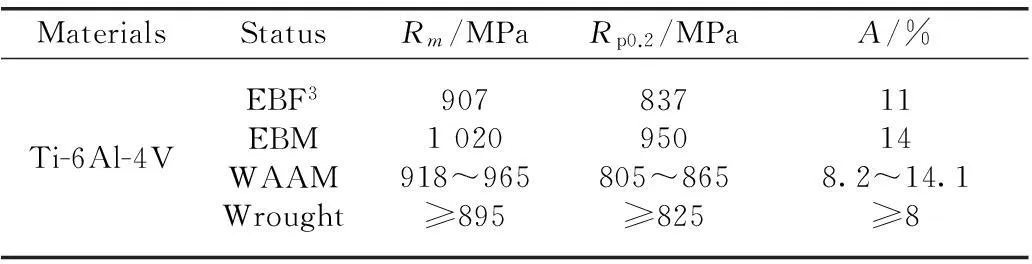

表4给出了采用EBF3、EBM和WAAM所成形的Ti-6Al-4V合金的室温力学性能。可以看到,采用这些方法所成形的试件的室温静载力学性能同样与锻件相当,不过相比LSF和SLM所成形的Ti-6Al-4V合金性能有所降低。

表4 增材制造Ti-6Al-4V合金的室温力学性能[5,10-11]

需要指出的是,目前金属增材制造所采用的合金大多是传统的铸造合金或锻造合金,所采用的热处理制度大多数是沿用传统铸件和锻件的热处理制度。而金属增材制造的工艺特性决定了其组织和合金化特征必然与传统的铸件和锻件具有较大差别,使得这些合金的设计及热处理制度通常无法充分发挥金属增材制造构件的力学性能,因此发展金属增材制造专用合金势在必行。

3金属增材制造技术在航空领域的应用

金属零件的直接增材制造的技术构思,是由美国联合技术研究中心(United Technologies Research Center , UTRC)在1979年首先提出的[12],其应用对象就是针对航空制造领域,并且是航空核心部件——航空发动机涡轮盘。自20世纪90年代中期,美国Boeing飞机公司、Lockheed Martin公司、GE航空发动机公司、Sandia国家实验室和Los Alomos国家实验室、欧洲航空防务与航天公司(EADS)公司、英国罗尔斯-罗伊斯(Rolls-Royce)公司、法国赛峰(SAFRAN)公司、意大利AVIO公司、加拿大国家研究院、澳大利亚国家科学研究中心等大型公司和国家研究机构都已开始对金属增材制造技术及其在航空航天领域的应用进行了大量研究工作。参与这项研究的世界著名大学更是数不胜数。

1994年以来,国际三大航空发动机公司之一的英国Rolls-Royce公司开始通过英国Cranfield大学探索航空发动机机匣的WAAM技术[13]。不过直到2000年,美国Boeing公司才首先宣布采用LSF技术制造的3个钛合金零件在F-22和F/A-l8E/F飞机上获得应用。美国SAE协会于2001年制定了Ti-6Al-4V合金LSF成形的美国航空材料标准AMS4999(该标准在2011年进行了修订AMS499A)[14],这个事件在全球掀起了金属零件直接增材制造的第一次热潮。值得注意的是,在增材制造技术发展的早期,美国军方就已对这项技术的发展给予了相当的关注,在其直接支持下,美国于2000年率先将这一先进技术实用化。应用目标包括先进飞机承力结构件如钛合金支架、吊耳、框、梁等,航空发动机零件如镍基高温合金单晶叶片等[1]。

除了LSF技术,EBF3技术在航空制造的应用前景也在逐渐显现。2001年以来,美国Sciaky 公司联合Lockheed Martin和Boeing 公司开展了大型航空钛合金零件的EBF3制造研究[15]。近期,美国Sciaky 公司采用EBF3技术以及与锻件结合的组合制造技术已经为Lockheed Martin 公司制造了F-35 联合攻击战斗机的垂尾、襟翼副梁和F-14喷气战斗机的翼盒等,采用这项技术后,预期零件成本可降低30%~60%。据报道,装有EBF3成形钛合金零件的F-35 飞机已于2013 年初试飞。

目前,美国Boeing公司针对增材制造在航空制造方面的应用已走在世界前列。Boeing公司已在X-45、X-50无人机、F-18、F-22战斗机项目中应用了聚合物增材制造和金属增材制造技术。Boeing目前已制定了一套为增材制造项目量身定做的技术成熟度等级指南。而Lockheed Martin 公司也宣称,已在F-35II型战斗机上应用了900多个增材制造的零件[16]。不过,需要指出的是,目前Boeing和Lockheed Martin公司在飞机上装机应用的增材制造零件主要还是非结构件。

在欧洲,Air Bus公司也于2006年启动了集成机翼计划,并开展了起落架金属增材制造技术研发工作。Air Bus公司对于增材制造技术最感兴趣的地方还在于这项技术对结构设计的引领。Air Bus公司通过对飞机短舱铰链进行拓扑优化设计,使最终制造的零件减重60%,并解决了原有设计所存在的使用过程中高应力集中问题。2014年3月,Air Bus公司基于西北工业大学在大型钛合金构件LSF制造的技术优势,与西北工业大学签订了基于大型钛合金构件激光立体成形合作框架协议,开始系统论证采用LSF技术制造个别飞机零部件,甚至更大的机体结构件,以及将激光立体成形技术作为飞机备件解决方案的可行性[17]。除了Air Bus公司,英国宇航系统公司(BAE)目前还在与英国Cranfield大学合作,开展飞机大型翼身结构的WAAM制造[18]。

我国开展航空制造领域增材制造技术和应用研究最具代表性的单位主要是西北工业大学和北京航空航天大学。西北工业大学于1995年开始在国内率先提出以获得极高(相当于锻件)性能构件为目标的激光增材制造的技术构思,并在迄今近20年的时间里持续进行了LSF技术的系统化研究工作,形成了包括材料、工艺、装备和应用技术在内的完整的技术体系,并在多个型号飞机、航空发动机上获得了广泛的装机应用。图1展示了西北工业大学采用LSF技术制造的长达~3 010 mm的C919 飞机钛合金中央翼1#肋缘条。除了LSF技术,西北工业大学同时也开展了SLM研究工作,重点针对航空发动机和航天飞行器小型精密零件的成形。北京航空航天大学则重点研究飞机大型钛合金结构件的LSF技术,为我国军用飞机大型钛合金结构件的激光立体成形做了大量研发工作,并已经在多个型号中获得应用(图2)。除了激光增材制造技术,北京航空制造工程研究所也正在探索基于电子束的EBF3技术在我国军机上应用的可能性。

需要指出的是,在促进直接增材制造在航空制造领域应用方面,美国GE公司已走在国际前列[19]。美国GE公司基于其在航空发动机高端零件直接制造的需求,通过收购美国Morris公司和意大利Avio公司,重点开展了航空发动机零件的SLM和EBM制造研究和相关测试。2013年底,GE公司宣布,将采用SLM技术为其下一代的GE Leap发动机生产喷油嘴,每年的产量将达到40 000支。GE公司发现,采用SLM技术生产喷嘴,生产周期可缩短2/3,生产成本降低50%,同时可靠性得到了大大的提高。除此之外,GE公司也非常注重通过金属增材制造技术充分发挥构件的设计效能。GE公司通过GRABCAD协会举办了一次基于金属直接增材制造技术钛合金发动机支架的再设计大赛,共有56个国家的近700种设计参赛,其中冠军设计将支架的重量从原设计的2.033 kg减轻到了327 g,减重达84%。GE公司同时也在探索采用基于同步材料送进技术的LSF技术生产高性能致密航空发动机零件。目前GE公司正在依托西北工业大学进行复合材料宽弦风扇叶片钛合金和高温合金进气边LSF工艺方案的优化和验证。目前GE公司已拥有各类金属直接增材制造装备300多台套,他们预计采用金属直接增材制造的零件,未来将可使每台航空发动机减重454 kg。

图1 LSF制造的C919大型客机中央翼肋缘条Fig.1 C919 aircraft central wing rib by LSF

图2 采用LSF制造的飞机加强框Fig.2 Aircraft frame by LSF

最近,美国联邦航空管理局(Federal Aviation Administration,FAA)正式批准了GE公司采用SLM制造的一个航空发动机传感器壳体(图3)应用于GE-9X系列商用发动机。这必将为推进金属增材制造技术在航空领域的应用起到重要引领作用。

图3 采用SLM技术制造的GE-9X系列发动机传感器壳体Fig.3 The SLMed housing for the T25 sensor in GE-9X aero engine

除了直接制造航空零件外,采用增材制造技术对航空零件进行快速修复,以及将增材制造与传统的铸、锻和机械加工相结合形成组合制造技术以提高零件的成形精度和效率也是目前航空制造领域的一个发展亮点。

美国已将LSF技术用于飞机以及陆基和海基系统零部件的修复。国内,西北工业大学基于LSF技术开展了系统的激光成形修复的研究与应用工作,已经针对航空零件的激光成形修复工艺及组织性能控制一体化技术进行了较为系统的研究,并在多种型号飞机、航空发动机和航天飞行器重要关键零件的修复中获得广泛应用。在组合制造方面,国内外都在探索将LSF或EBF3技术与传统的铸造、锻造、机械加工和电加工相结合,以克服增材制造固有的精度/效率矛盾,实现航空复杂构件的快速高精度制造。

4结语

金属高性能增材制造技术作为一种兼顾精确成形和高性能成形需求的一体化制造技术,已经在航空制造领域显示了广阔和重要的应用前景。但是,相比于传统铸锻等热加工技术和机械加工等冷加工技术,金属增材制造技术的发展历史毕竟仅有近30年,其技术成熟度相比传统技术还有很大差距。特别是金属增材制造专用合金开发的滞后、金属增材制造构件无损检测方法的不完善以及相关金属增材制造技术系统化标准的缺乏,在很大程度上制约了金属增材制造技术在航空领域的应用。除此之外,金属增材制造合金的力学性能和成形几何精度控制也远未达到理想状态,这一方面来自于对这些合金在金属增材制造和后续热处理过程中的成形和成性机理的研究和认识不够系统深入,另一方面来自于对金属增材制造过程的控制不够精细。这也意味着,对于金属增材制造技术,仍有大量的基础和应用研究工作有待进一步的完善。

尽管如此,随着金属高性能增材制造技术的发展,金属增材制造所具有的高性能自由实体近净成形的技术特征,已经开始为航空技术的发展带来源源不断的效益:

(1)实现新型飞机和航空发动机的快速研发;

(2)显著减轻结构重量;

(3)显著节约昂贵的航空战略金属材料;

(4)制造一些过去无法实现的航空功能结构,显著提升航空构件的效能;

(5)通过组合制造技术改造提升传统航空制造技术;

(6)基于金属增材制造的高性能修复技术保证航空构件的全寿命期的质量与成本。

参考文献References

[1]Huang Weidong(黄卫东), Lin Xin(林 鑫),Chen Jing(陈 静),etal.LaserSolidForming(激光立体成形)[M]. Xi’an: Northwestern Polytechnical University Press,2007.

[2]Kumar S. Selective Laser Sintering/Melting [J].ComprehensiveMaterialsProcessing, 2014,10: 93-134.

[3]Taminger K M B, Hafley R A. Electron Beam Freeform Fabrication: A Rapid Metal Deposition Process[C]//Proceedingsofthe3rdAnnualAutomotiveCompositesConference. Troy:Society of Plastics Engineers, 2003: 1-6.

[4]Murr L E, Gaytan S M. Electron Beam Melting [J].ComprehensiveMaterialsProcessing, 2014,10:135-161.

[5]Wang F D,Williams S, Colegrove P,etal. Microstructure and Mechanical Properties of Wire and Arc Additive Manufactured Ti-6Al-4V[J].MetallurgicalandMaterialsTransactionsA, 2013,44: 968-977.

[6]Huang Weidong(黄卫东),Lin Xin(林 鑫). 激光立体成形高性能金属零件研究进展[J].MaterialsChina(中国材料进展),2005,24(6):14-18.

[7]Vrancken B, Thijs L, Kruth J P,etal. Heat Treatment of Ti6Al4V Produced by Selective Laser Melting: Microstructure and Mechanical Properties[J].JournalofAlloysandCompounds, 2012,541: 177-185.

[8]Wang Z M, Guan K, Gao M,etal. The Microstructure and Mechanical Properties of Deposited-IN718 by Selective Laser Melting[J].JournalofAlloysandCompounds, 2012,513: 518-523.

[9]EOS GmbH-Electro Optical Systems.MaterialDataSheet:EOSTitaniumTi64,AD,WEIL/ 10.2011[R]. Munchen: EOS GmbH-Electro Optical Systems, 2011.

[10]Taminger K M, Hafley R A.ElectronBeamFreeformFabricationforCostEffectiveNear-NetShapeManufacturingNASA/TM-2006-214284,L-19241[R]. Hampton: NASA Langley Research Center, 2006.

[11]Arcam EBM System.Ti6Al4VTitaniumAlloy[R]. Molndal: Arcam AB,2008.

[12]Snow D B, Breinan E M, Kear B H. Rapid Solidification Processing of Superalloys Using High Power Lasers[C]//ProceedingsoftheConferenceSuperalloys. Ohio: ASM Metals Park, 1980: 183-203.

[13]Colegrove P, Williams S.HighDepositionRateHighQualityMetalAdditiveManufactureUsingWire+ArcTechnology[R]. Crankfield: Crankfield University, 2012.

[14]Aerospace Material Specification. SAE AMS 4999ATitaniumAlloyDirectDepositedProducts6Al-4VAnnealed[S]. Warrendale: SAE International, 2011.

[15]LockheedMartinandSciaky,Inc.EnterMentor-ProtégéAgreementWithInitialFocusOnElectronBeamManufacturingOfF-35Parts[EB/OL]. (2011-10-30)[2015-7-29]http://www.lockheedmartin.com/us/news/press-releases/2011/november/LockheedMartinSciakyIncEn.html

[16]Toensmeier P.AdditiveManufacturingTakingFlightinAerospace[EB/OL]. (2013-10-22)[2015-7-29]http://news.thomasnet.com/machining/2013/10/22/additive-manufacturing-taking-flight-in-aerospace.

[17]Airbus.AirbusStrengthensR&TCooperationwithChina[EB/OL]. (2014-3-14)[2015-7-29]http://www.airbus.com/presscentre/pressreleases/press-release-detail/detail/airbus-strengthens-rt-cooperation-with-china/

[18]BAE Systems.GrowingKnowledge,GrowingParts[EB/OL]. (2013-12-7)[2015-7-29].http://www.baesystems.com/article/BAES_163742/growing-knowledge-growing-parts?_afrLoop=580730836091000&_afrWindowMode=0&_afrWindowId=mpnukdnf_151

[19]GE Aviation.AdditiveManufacturing[EB/OL]. (2015-7-29)[2015-7-29]http://www.geaviation.com/company/additive-manufacturing.html

(编辑惠琼)

第一作者:林鑫,男,1973年生,教授,博士生导师,Email: xlin@nwpu.edu.cn

High Performance Metal Additive Manufacturing TechnologyApplied in Aviation Field

LIN Xin, HUANG Weidong

(State Key Laboratory of Solidification Processing, Northwestern Polytechnical University, Xi’an 710072, China)

Abstract:High performance metal additive manufacturing(MAM) technology mainly includes the high energy beam (laser, electron beam, arc, etc.) cladding/melting methods with the synchronous powder or wire feeding, in which laser solid forming is as the representative, and powder bed fusion methods with laser or electron, in which selective laser melting is as the representative. Through metal additive manufacturing, the complex structural parts can be free-form near-net shaped rapidly without using the mold, meantime, the mechanical properties of the MAMed parts are superior to those of the cast, near, even equivalent to those of the wrought. These make MAM technology not only become an important manufacturing approach for high performance complex aviation component, but also be able to enhance the design effectiveness of advanced aircraft and aero engine, and realize the optimized design of aviation structural part based on the functional priority. In present work, the technical characteristics of typical MAM technology and the mechanical properties of typical MAMed parts were reviewed, and the current applications of MAM technology on the aviation field were analyzed, the problems for the applications of MAM technology on the aviation field were also discussed, finally, the major benefits for the applications of MAM technology on the aviation field were pointed out.

Key words:additive manufacturing; aviation; metallic; high performance

中图分类号:O532.1

文献标识码:A

文章编号:1674-3962(2015)09-0684-05

DOI:10.7502/j.issn.1674-3962.2015.09.06

基金项目:国家自然科学基金资助项目(51323008,51105311, 51271213);科技部973计划项目(2011CB610402);科技部863项目(2013AA031103);高等学校博士学科点专项科研基金项目(20116102110016);中国高等学校学科创新引智计划项目(08040)

收稿日期:2015-07-15