一种新型液压试验台的研制

李平材,关浩,郝蔚祺

(1.大连大学机械工程学院,辽宁大连 116600;2.中国铁建重工集团有限公司液压研究院,湖南长沙 410100)

整个试验台包括三部分:油源系统:由6个电机驱动液压泵为系统提供油源,电机功率分别为250、75、7.5 kW等;试验台架系统:该系统由液压阀测试系统、泵马达测试系统、液压缸测试系统三部分组成;计算机测控系统:该系统主要由NI公司的数据采集装置和西门子公司的PLC控制装置组成。

文中主要从试验台泵马达测试系统的液压原理图出发,讲解试验台的设计和测试原理,对其能量回收原理的实现进行具体分析。以具体的检测实例来说明该试验台工作原理和创新之处,分别在常规模式和能量回收模式下对被测泵输出压力进行检测、对比,从而使大家对该试验台的设计有大体的了解。

1 泵、马达性能测试系统简介

试验台油路根据国家标准设计而成,在泵、马达测试中,主要采用能量回收原理和综合法来进行测试系统设计,极大地减小了液压元件功率损耗。在设计液压原理图时,通过分析测试对象、测试项目以及测试功率等方面的需求,采用普通模式和能量回收模式相结合的方法:测小功率液压元器件时,直接采用普通模式进行测试;当测试大功率或者高压元器件时,采用能量回收模式进行测试。

普通模式。当试验台工作于泵测试状态时,原动电机用来驱动动力泵输出压力油,压力油驱动被试泵;当试验台工作于马达测试状态时,原动电机驱动动力泵输出压力油,驱动被试马达,被试马达的负载由加载马达 (也称加载泵)和电比例加载模块来模拟。

能量回收模式。当试验台工作于泵测试状态时,原动电机驱动补能泵,补能泵和被试泵输出的压力油合流后一起驱动被试泵的驱动马达,马达再驱动被试泵,从而实现能量的循环利用;当试验台工作于马达测试状态时,原动电机驱动补能泵输出压力油与加载马达输出的压力油合流后一起驱动被试马达,被试马达再驱动加载马达,从而实现了能量的循环利用。

能量回收原理简介。液压系统能量回收是以降低液压回路的能量损耗为目标,合理设计液压系统回路,适当选择和布置液压元件,对液压元件和运动负载的机械能加以重新回收利用,从而实现液压系统节能高效的系统设计方法[1]。

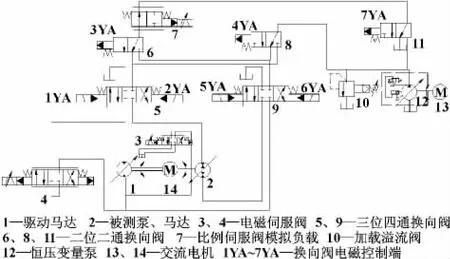

将能量回收原理应用于该泵马达液压试验台中,在测试泵的相关实验中,采用泵、马达互拖的形式[2],将被测泵与补能泵的压力油合流一起驱动马达,然后再由马达驱动被测泵,从而实现了能量回收利用。基于能量回收的液压试验台,在能源利用效率方面,有效减小了能源损耗,同时也增大了检测元件的功率范围[3],实现了300 MPa大功率液压元件的检测。液压原理图如图1所示。该图中省略了实际液压系统中的流量、压力检测等传感器,使得原理图看起来简洁大方,主要侧重于系统功能的实现。

图1 泵、马达测试液压原理图

2 基于能量回收原理的液压系统与普通液压检测系统的对比

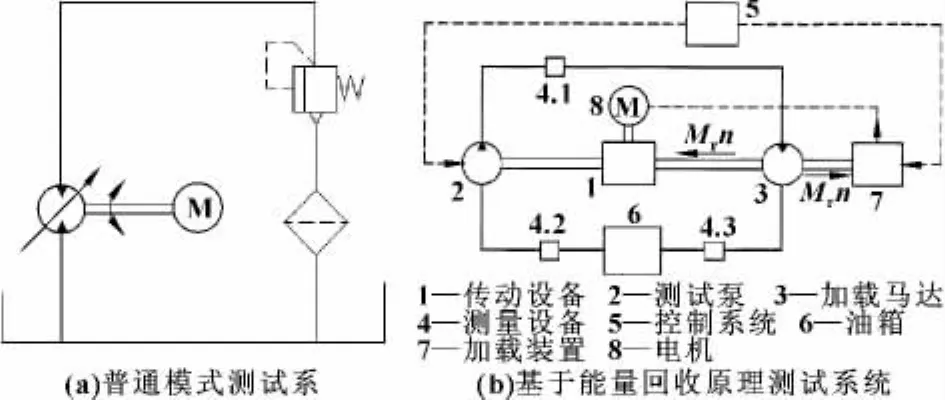

以液压泵模拟加载试验为例。选取德国力士乐轴向柱塞变量泵A4VG为被测泵,设置系统供油压力均为10 MPa,用比例节流阀模拟负载,分别在常规模式液压系统和能量回收原理液压系统下对被测泵输出压力进行测量。测试原理图如图2所示。

图2 两种测试系统对比图

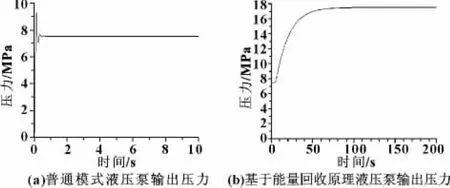

得到如图3所示的被测泵输出压力对比,表明基于能量回收法的系统被测泵输出压力明显高于常规测试系统被测泵的输出压力。

图3 普通模式和能量回收模式输出压力对比图

图3表明:普通模式下,系统输出压力响应快,仅需不到1 s就能使输出压力保持稳定;而能量回收模式下,输出压力调节速度慢,在将近50 s时,才达到稳定值。通过图3还可以发现:在系统刚开始的时候,能量回收模式和普通模式的输出压力基本相同。在进行了多组实验的情况下,发现随着系统负载压力的调节,两种模式下泵输出压力大小并不是严格意义上的比例关系。即图3所示的输出压力比3∶7并不适用于其他载荷。

3 泵马达试验台测试实例

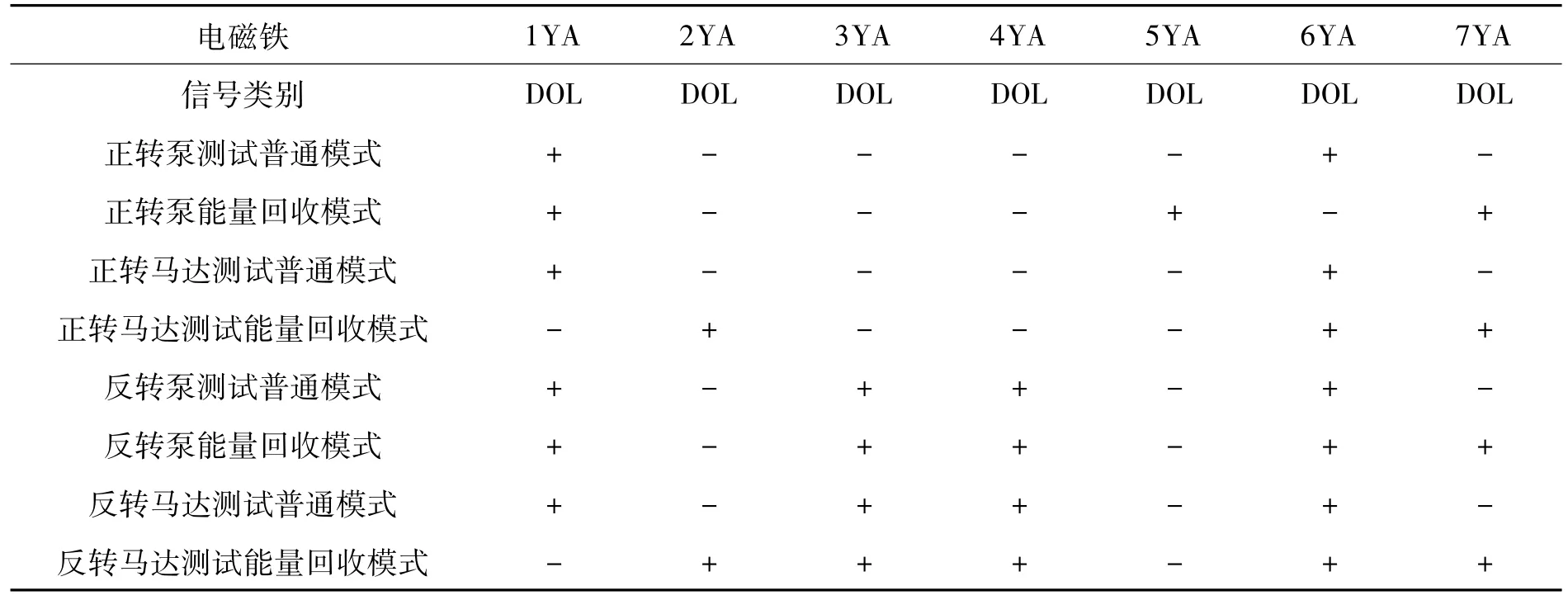

以柱塞泵压力流量特性检测为例,来讲解泵马达试验台两种模式的工作原理。方向阀通断如表1所示(+号表示得电,-号表示失电)。

能量回收模式下,被测泵正转时,如图1所示,系统供油恒压变量泵12通过加载溢流阀后,对系统进行比例加载,高压油液流经二位二通阀8和三位四通阀9后流进驱动马达,驱动马达带动被测泵转动。压力油由被测泵的出油口流经三位四通阀5和二位二通阀6之后,进入模拟负载伺服阀 (注意该模拟负载只能单向流通),系统刚开始运行阶段让模拟负载伺服阀关闭,相当于加载负载无穷大,待驱动马达转速平稳之后,减小模拟负载,此时高压油流经方向阀11后跟恒压变量泵12的高压油汇合,汇合后再次沿回路流进驱动马达1,此时驱动马达1的进出油口压差变大,驱动马达转速急剧增加,为避免造成系统调节不稳定,伺服阀4快速响应,起到分流的作用,使得驱动马达1转速回归平稳,此时,伺服阀4在高压状态下慢慢关闭,随之伺服阀3打开,增大驱动马达的排量,稳定了驱动马达的转速。使得驱动马达在接收来自被测泵和系统提供的高压油时,增快了响应速度和系统的平稳性。油液流经驱动马达后流入回油箱。

表1 普通和能量回收模式下各方向阀电磁铁得电情况

在普通模式下,测试正转泵性能时,系统供油通过恒压变量泵12和加载溢流阀后,对系统进行比例加载,高压油经二位二通阀8和三位四通阀5后流进被测泵,压力油由被测泵的出油口流经三位四通阀9和二位二通阀6之后,进入模拟负载伺服阀 (注意该模拟负载只能单向流通)。系统刚开始运行阶段让模拟负载伺服阀关闭,相当于加载负载无穷大,待驱动马达转速平稳之后,减小模拟负载,此时高压油流经方向阀11后回油箱。

该泵马达试验台实现如下功能:

(1)正反转液压泵、液压马达在普通模式和能量回收模式下的性能检测。测试功能十分强大,体现了现代化测试系统的集成度高、功能强大的特点,实现了泵、马达试验台的合一。

(2)可实现液压补偿、机械补偿两种能量补偿形式,且两种补偿模式互不干扰,液压补偿和机械补偿可以同时进行补偿。当被试泵输出流量小于驱动马达输入流量时,变量泵12的高压油进入系统,补偿被测泵和驱动马达之间的流量差,该补偿方式为液压补偿;当驱动马达的输出扭矩不足以驱动被测泵时,双轴电机14工作,补偿驱动马达和被测泵之间的扭矩差。

(3)电机14用来补偿被测泵、马达和驱动马达之间的扭矩差,从而避免了因为泵、马达排量不同而导致的系统运动不平稳、振动噪声大的问题。也可对系统进行机械补能,与液压补能共同实现系统补能。

(4)采用加载溢流阀进行系统比例加载,使得能量回收系统在不改变驱动马达和被测泵之间密封容积的情况下,通过改变驱动马达和被测泵的补油量来进行系统压力调节,调节精度高,并且调节范围较广。

(5)采用伺服阀来调节驱动马达转速,使得系统响应速度快,驱动马达转速相对稳定,从而保证了被测泵的更多功率可以加到驱动马达上,节能效果和系统响应都明显增强。

(6)在测试柱塞泵时,使用柱塞泵做为驱动马达,使得被测泵和驱动马达之间流量更为匹配,避免了以往因被测泵输出流量小于驱动马达而导致的无法实现能量回收,增大了系统能量回收的效率。

(7)系统压力油由恒压变量泵12提供,该变量泵由普通电机驱动,在系统压力小于设定压力时,变量泵输出流量变大,使得系统补油能力增加,响应更快。并可设定变量泵的输出压力,使得系统压力调节更加方便。

(8)在液压回路中引入了新型的传感器测试仪表 (如在被测泵和被测马达之间加入了新型转矩转速仪器),采用电比例伺服阀做模拟加载,系统大量采用集成阀块。还简化了机器管道,大大减小了系统的外泄漏。同时还使得所有的液压回路集成在一台机器设备上,使液压系统的安装布局更加科学合理,维护更加方便,运行更加可靠。大量采用插装阀,因其结构简单,通流能力大,适合于各种高压大流量系统;改变不同的先导控制阀及盖板,便可轻易地实现不同阀的功能,而插装主阀的结构不变、便于标准化等优点,极大地提高了系统可靠性。

(9)液压泵、马达测试台能完成轴向柱塞泵和轴向柱塞马达的多项性能参数测试试验,主要包括以下具体试验:效率试验,变量特性试验,冲击试验,寿命试验,压力流量试验等。

4 实验结果数据分析与处理

此系统的数据采集采用算术平均值法。算术平均值法适用于对压力、流量信号的滤波处理,这类信号的特点是有一个平均值,信号在某一数值附近作上下波动,在这种情况下,仅取一个采样值作为依据显然是不准确的。算术平均值法对信号的滤波程度完全取决于N。当N较大时滤波度高,但灵敏度低;当N较小时,滤波度低,但灵敏度高,此系统N可取3~5。

算术平均值法是寻找这样一个值作为当前次采样的平均值,使该次各采样之间误差的平方和最小:

入口条件:N次采样值已存于一维数组成X(N)中[4]。

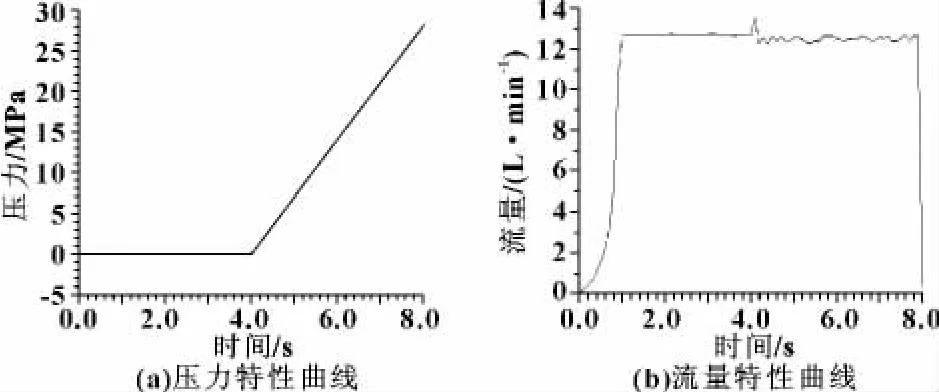

出口条件:算术平均值存于Y变量中。通过计算得到流量、压力平均值Y,从而得到液压泵的压力、流量特性曲线如图4所示。

图4 液压泵压力、流量特性曲线

压力、流量特性曲线表明:在t=0~4 s时,系统无负载压力,系统流量在开机后迅速上升到12 L/min并保持稳定;在t=4 s时对系统施加负载,并逐渐增大负载;到t=8 s时,负载增大到最大值,此时系统流量产生波动,流量变化如图4所示,最终在t=8 s时,流量减小为0。该实验结果表明被测泵压力流量特性曲线正常,符合检测标准。

5 结论

该试验台的研究特色在于最大限度地利用能量,改变了以往试验台溢流损失严重的现象,实现了400 MPa大功率液压元件的检测。有以下几点创新。

(1)创新的液压试验台模式:综合法。能够实现能量回收模式和常规模式两种模式下双向变量液压泵、马达的性能测试。用较小功率的补能泵来驱动较大功率被测泵、马达,增大了可测元器件的功率范围。还可以用常规模式来解决能量回收模式下测试功能不全,被测泵、马达输出流量无法计量等问题。为该试验台所设计的能量回收模式可实现液压补偿、机械补偿两种能量补偿形式,改善了以往能量回收模式下系统压力变化过快、压力脉动大、被测泵和驱动马达流量不匹配等方面问题,压力调节精度高、范围较广,节能效果和系统响应都明显增强。

(2)采用定量泵+变频电机为系统进行补油,不仅可以改善因被试液压泵与驱动马达之间的扭矩差太大造成的压力脉动和振动噪声,并且加载压力时调节稳定性好,测试结果更为精确。补油压力泵可以用来补偿驱动马达和被测泵之间的流量差,采用蓄能器来增大系统的密封容积从而减小压力脉动和提高加载压力。

(3)采用伺服阀来控制驱动马达的压力流量。当补能泵的流量增大时,为了避免驱动马达转速上升太快,采用伺服阀进行分流,迅速使驱动马达恢复平稳,由于伺服阀工作在高压大流量状态,所以进入稳定转速后伺服阀逐渐关闭,系统压力调节平稳。

(4)使用柱塞泵做为驱动马达,使得被测泵和驱动马达之间流量更为匹配,避免了以往因被测泵输出流量小于驱动马达而导致的无法实现能量回收问题。

[1]张立平.现代液压技术应用220例[M].北京:化学工业出版社,2004:476.

[2]张立平.液压传动与控制[M].西安:西安工业大学出版社,2005.

[3]吴向东,安维胜.液压系统的能量回收方法[J].液压与气动,2001(12):16-17.

[4]杨超.基于虚拟仪器的液压泵、马达的性能测试系统研究[D].秦皇岛:燕山大学,2006.

[5]黄显明.采煤机液压泵、马达综合试验台的设计与应用[J].煤矿机械,1995(1):9 -11.

[6]沙明元,李建英,李春林.大型液压试验台功率回收系统研究[J].石家庄铁道学院学报,1998,11(4):84 -87.

[7]雷广进,赵焕宝,马广蛇,等.交流变频钻井泵试验台研制[J].石油矿场机械,2007,36(9):96 -98.

[8]张有根,注塑机液压能量回收技术的研究与应用[J].流体传动与控制,2011(2):5-6.

[9]张彦廷.基于混合动力与能量回收的液压挖掘机节能研究[D].杭州:浙江大学,2006.