国产EA4T车轴钢的缺口疲劳性能

景启明,曲顺德,季亚奇,韩维新,王群娣,赵兴龙

(1.中国科学院金属研究所,沈阳 110016;2.太原重工股份有限公司,太原 030024)

国产EA4T车轴钢的缺口疲劳性能

景启明1,曲顺德1,季亚奇1,韩维新1,王群娣2,赵兴龙2

(1.中国科学院金属研究所,沈阳 110016;2.太原重工股份有限公司,太原 030024)

摘要:在国产EA4T车轴钢上截取光滑和缺口疲劳试样,按照EN13261-2009标准测试了其旋转弯曲疲劳性能,并观察了断口形貌。结果表明:国产EA4T车轴钢的光滑和缺口疲劳强度均满足EN13261-2009的要求,缺口试样的疲劳强度比光滑试样的低30%左右;光滑试样的裂纹萌生于试样表面,呈单源开裂,缺口试样的裂纹萌生于缺口根部,呈多源开裂;未断缺口试样的缺口根部存在非扩展性裂纹。

关键词:EA4T车轴钢;旋转弯曲疲劳;缺口;非扩展裂纹

0引言

EA4T车轴钢广泛应用于制造高速列车及城轨车辆的车轴。车轴在实际使用过程中主要承受旋转弯曲载荷,同时常因为飞砂等外在因素导致轮座部位产生微动损伤,引起局部应力集中,因此在选材与车轴设计制造的过程中除了要考虑车轴的疲劳极限外,还应该考虑车轴钢的缺口敏感性。在实际检测中常用光滑试样和缺口试样的旋转弯曲疲劳性能作为车轴抗疲劳性能和抗裂性能的重要指标[1]。欧洲EN13103和EN13104标准对车轴设计方法和程序做了详细的规定,根据整轴疲劳极限与EA4T钢安全系数(S)来确定许用应力,而小比例试样的旋转弯曲疲劳极限是计算安全系数的重要参数。

国内外有关车轴疲劳性能的研究有很多,包括应力强度因子对车轴疲劳性能的影响、疲劳极限与车轴设计[2-3]、小比例试样圆周表面的局部缺口对疲劳极限的影响[4]、国产钢种LZ50及45钢的疲劳性能研究等[5-6]。然而欧洲EN13261-2009标准中规定的缺口试样缺口圆弧半径(R)为0.04 mm,深度0.1 mm,该缺口难以加工和检测,因而采用该缺口试样进行国产车轴钢疲劳性能的研究并不多。

因此,作者研究了国产EA4T车轴钢小比例试样缺口疲劳性能,采用缺口圆弧半径为0.04 mm的试样,测试分析了其疲劳极限和断口形貌,通过ANSYS有限元软件计算了试样的缺口应力集中系数(Kt),并检测了疲劳试验后未断裂试样缺口根部的显微组织。

1试样制备与试验方法

试验用车轴由太原重工股份有限公司提供,以国产EA4T车轴钢为材料,按照EN13261-2009标准制造。旋转弯曲疲劳试样从车轴轮座靠近轴身表面的部位截取,其化学成分见表1。

表1 车轴钢的化学成分(质量分数)

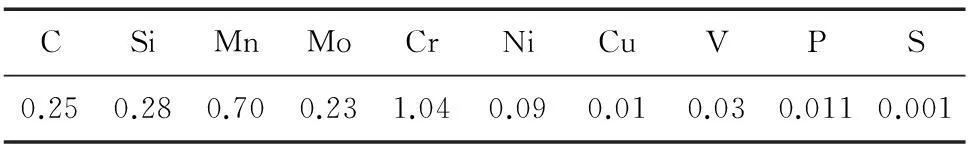

EA4T车轴钢的热处理方式为调质处理,靠近轴身外表面的显微组织如图1所示,为回火索氏体及贝氏体。力学性能满足EN13261-2009标准要求,抗拉强度为732 MPa,屈服强度为586 MPa,伸长率为23.2%。

图1 EA4T车轴钢的显微组织Fig.1 Microstructure of EA4T axle steel (Quench & Temper)

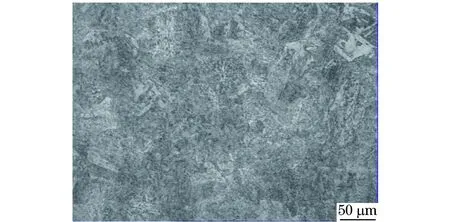

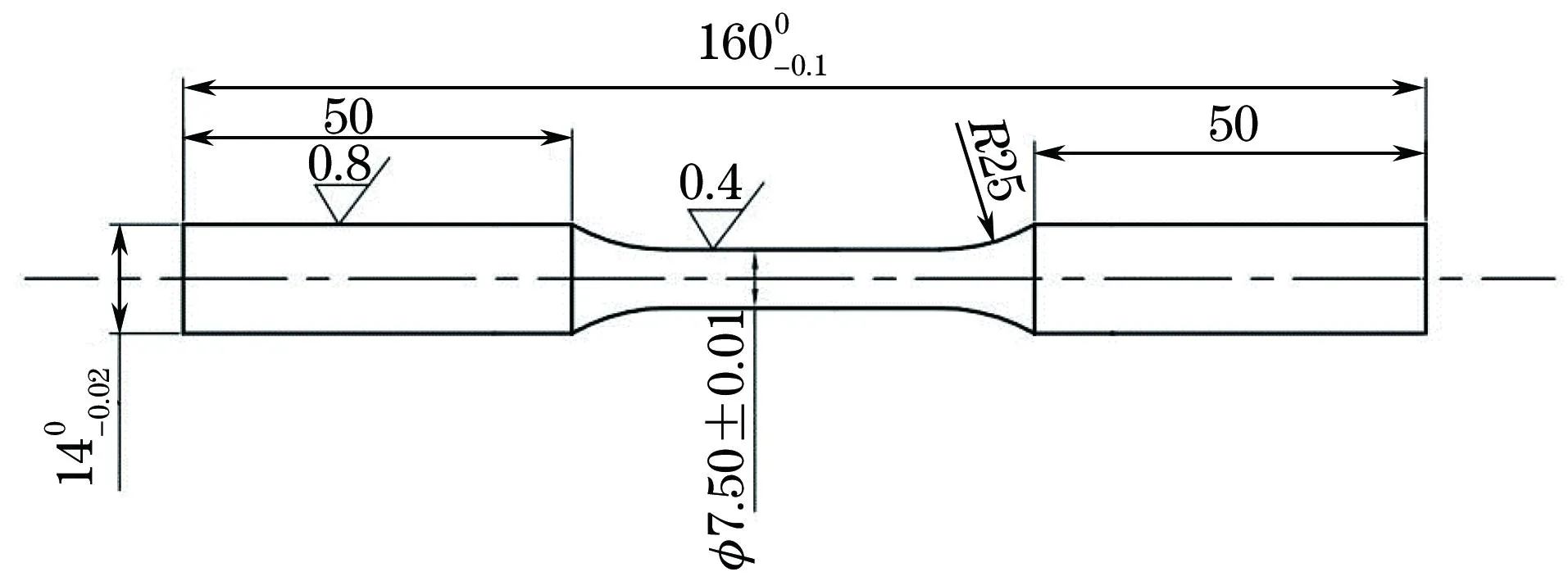

旋转弯曲疲劳试验用光滑试样尺寸如图2所示;缺口试样尺寸如图3所示,参考EN 13261-2009标准,其缺口为环状V形缺口,缺口张角为30°,深度为0.1 mm,底部曲率半径为0.04 mm。

图2 光滑试样的形状和尺寸Fig.2 Shape and size of smooth specimen

图3 缺口试样的形状和尺寸Fig.3 Shape and size of notched specimen

利用PQ-1型旋转弯曲疲劳试验机,按照GB/T 4337-2008《金属材料疲劳试验旋转弯曲方法》,在室温下采用四点加力进行试验,加载频率为5 000 r·min-1,应力比R为-1,疲劳极限为加载循环107周次对应的疲劳强度;利用INSPECT F50型场发射扫描电子显微镜观察试样断口形貌;采用OLMPUS GX51型光学显微镜观察显微组织。

2试验结果与讨论

2.1 缺口应力集中系数

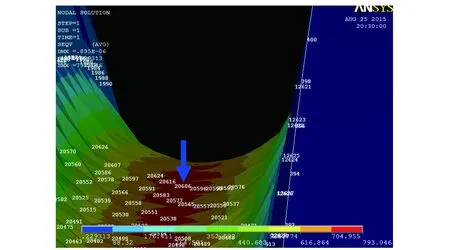

利用ANSYS软件,根据图3的试样尺寸建立有限元模型,加载方式为四点加力,加载应力496 N,力臂40 mm,力矩19 840 N·mm。有限元模型采用solid95四面体单元进行计算,Smartsize的网格划分水平值采用5。缺口试样的应力状态如图4所示,试样平行段部位的应力分布与实际受力状态一致。图5给出了缺口最大应力节点所在区域应力分布情况,越接近缺口根部区域,应力越大,其中20606节点(箭头位置)应力760 MPa。由表3可知,模拟得到的缺口试样最大等效应力SEQU为793.05 MPa,

图4 模拟得到缺口试样的应力分布云图Fig.4 Simulated stress distribution for notched specimen

图5 模拟得到缺口根部的应力分布Fig.5 Simulated stress distribution at the notch root

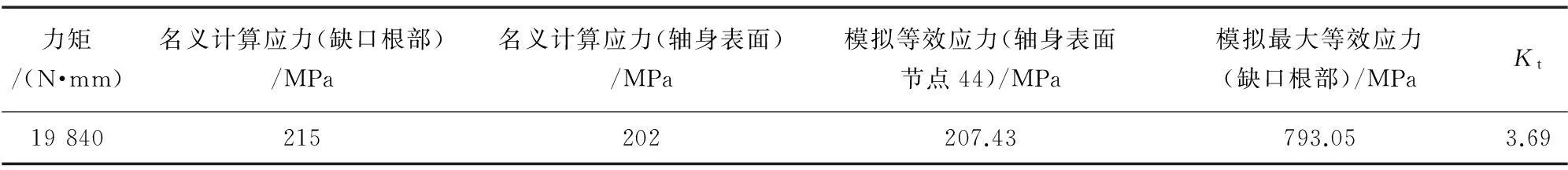

力矩/(N·mm)名义计算应力(缺口根部)/MPa名义计算应力(轴身表面)/MPa模拟等效应力(轴身表面节点44)/MPa模拟最大等效应力(缺口根部)/MPaKt19840215202207.43793.053.69

根据最大等效应力计算得到缺口试样的缺口应力集中系数(Kt)为3.69。该结果与文献[7]查表得到的应力集中系数3.5~3.8相吻合。

2.2 疲劳断口形貌

2.2.1光滑试样疲劳断口形貌

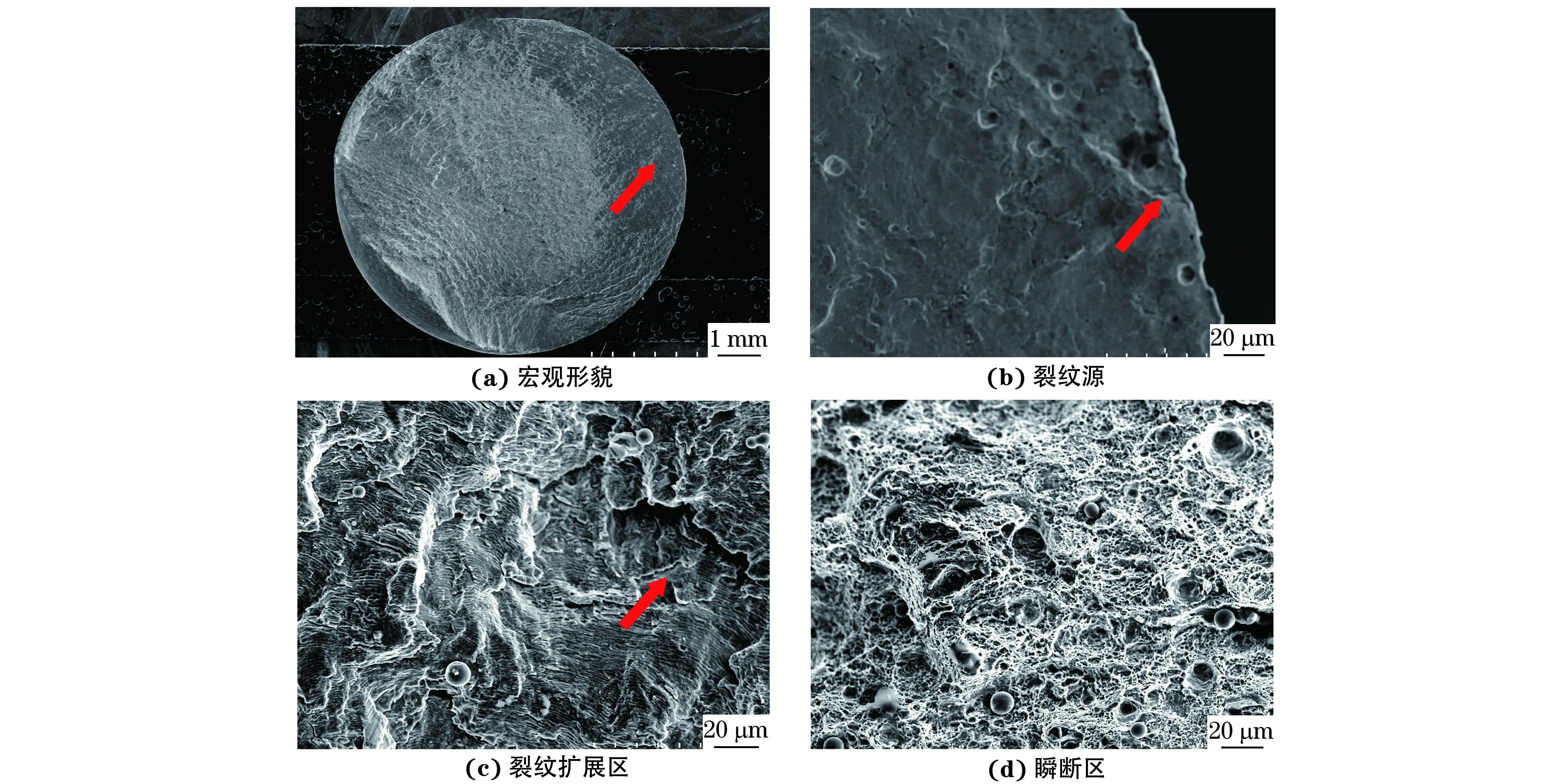

图6 光滑试样疲劳断口的宏观和SEM形貌Fig.6 Fracture macroscopic and SEM morphology of smooth specimen:(a) macro-morphology; (b) crack source; (c) fatigue striations and (d) instant rupture zone

由图6(a),(b)可见,在360 MPa应力下循环1.865×106周次时,光滑试样的疲劳裂纹萌生于试样表面(如箭头所示),为单源疲劳,这是因为试样受旋转弯曲载荷作用时,表面承受应力最大。由图6(c)可知,裂纹扩展区的形貌主要为疲劳条带,并且同一区域的条带基本平行,不同区域的条带不平行,同时还可以看出有二次裂纹的存在(如箭头所示)。由图6(d)发现瞬断区为韧窝形貌,由于断裂瞬间有剧烈变形,形成很大的台阶。瞬断区位于裂纹源区的对面,由于受旋转弯曲载荷作用,沿着与旋转方向相反的方向偏向疲劳源。2.2.2缺口试样疲劳断口形貌

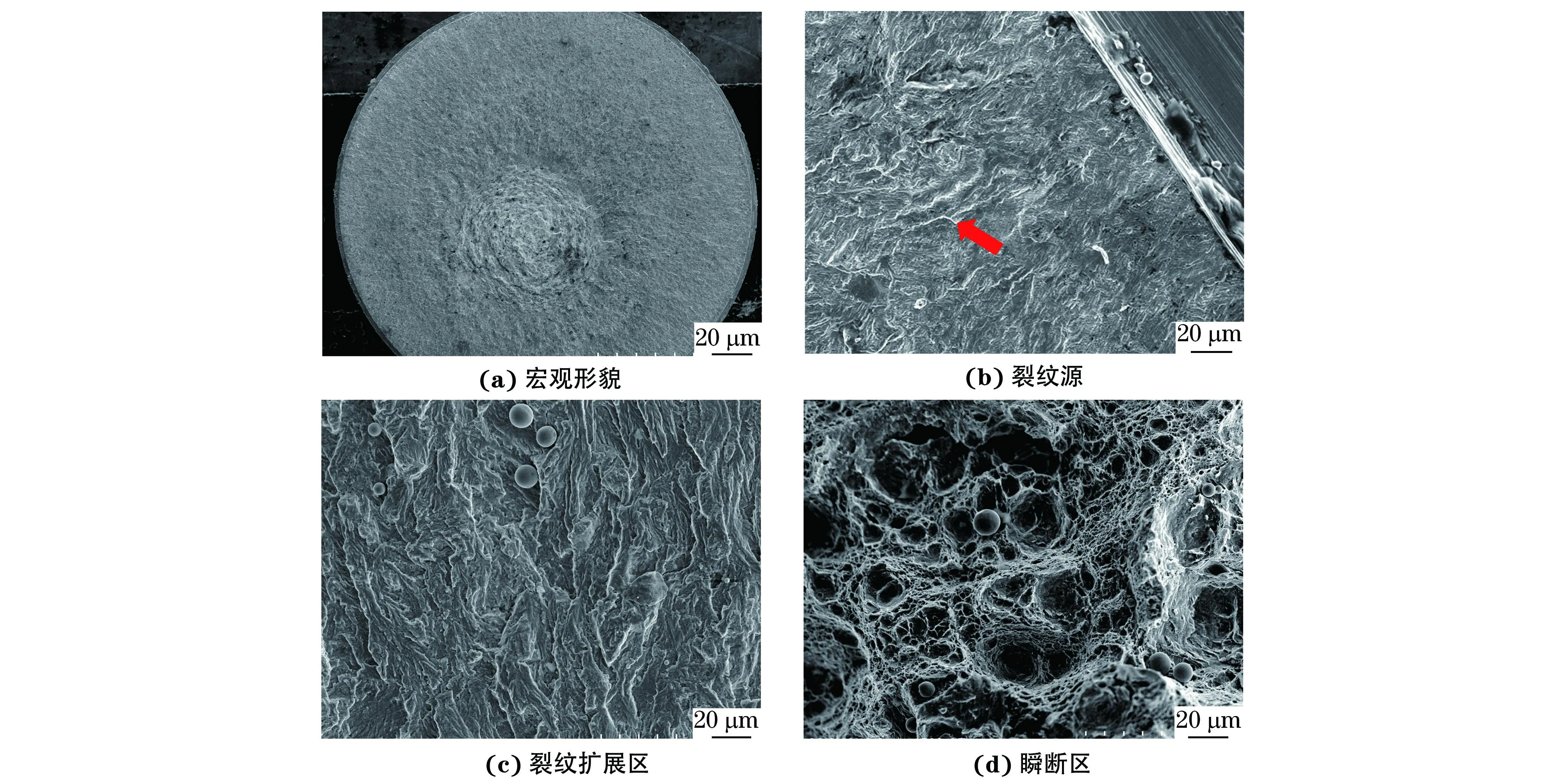

由图7可见,在260 MPa应力下循环1.64×105周次时,缺口试样的疲劳断口形貌与光滑试样的相差较大。缺口试样的裂纹萌生于缺口根部,这是因为缺口根部有很大的应力集中。与光滑试样单源开裂不同,缺口试样在缺口根部有多个裂纹源,如图7(a)所示,为多源开裂;疲劳裂纹源大多不在一个平面上,又形成了台阶,如图7(b)箭头所示。裂纹扩展区的形貌特征是明显的疲劳条带,与光滑试样的相比,缺口试样没有观察到明显的二次裂纹,瞬断区的特征为韧窝。

2.3 旋转弯曲疲劳性能

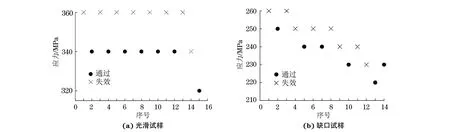

按照GB/T 24176-2009 《金属材料疲劳试验数据统计方案与分析方法》,采用升降法求得光滑试样的疲劳极限为350 MPa,缺口试样的疲劳极限为241 MPa,均达到了EN13261-2009标准要求。采用升降法测试结果如图8所示。缺口试样的疲劳极限比光滑试样的降低30%左右,说明缺口处应力集中对疲劳极限造成巨大的损失,缺口对于车轴的疲劳寿命影响很大。

2.4 缺口试样上的非扩展性裂纹

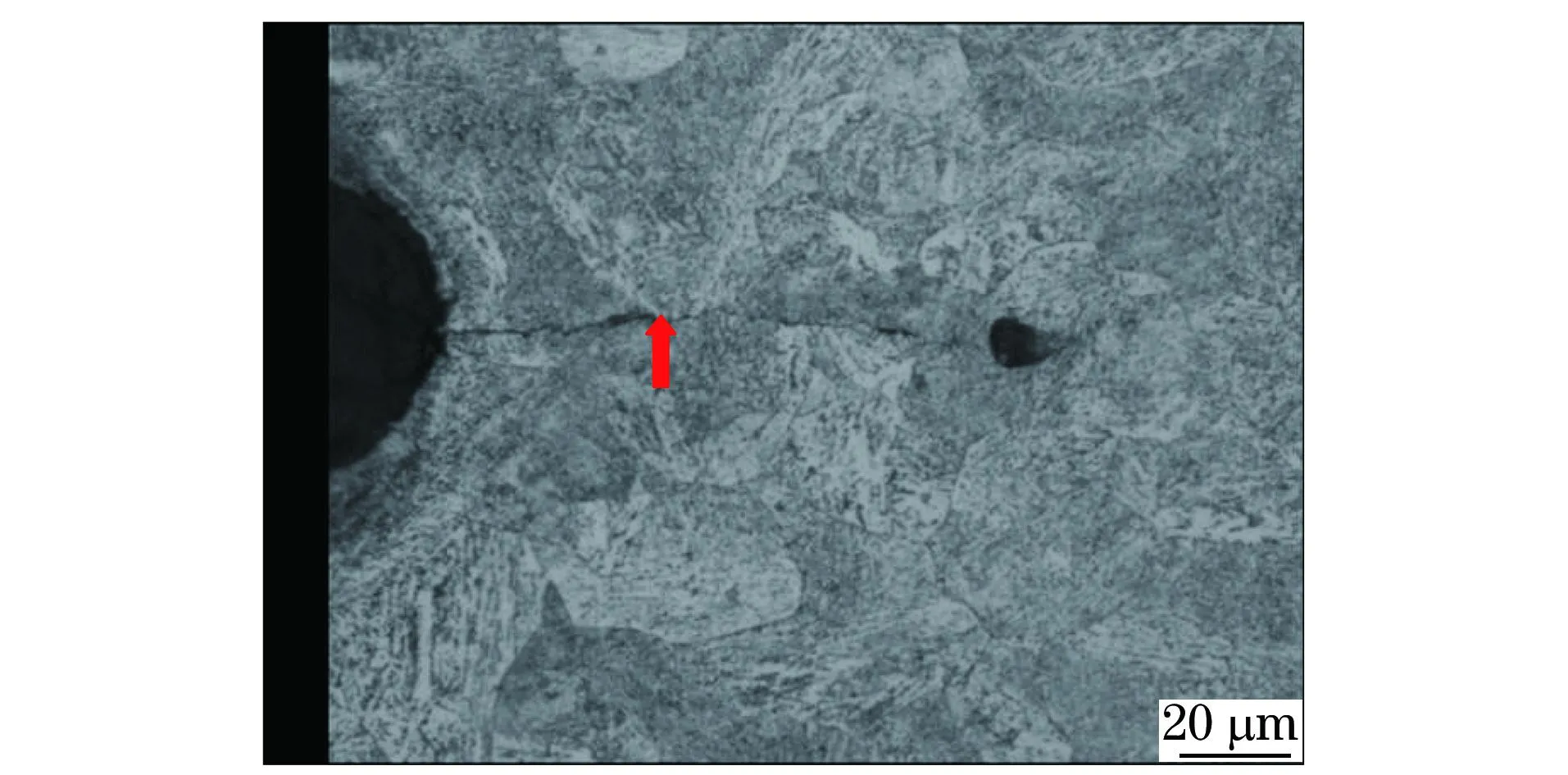

选取加载应力240 MPa,循环107周次未断的缺

图7 缺口试样疲劳断口的宏观和SEM形貌Fig.7 Fracture macroscopic and SEM morphology of notched specimen(a) macro-mophology; (b) crack source; (c) fatigue striations and (d) instant rupture zone

图8 小比例试样的疲劳试验升降图Fig.8 Staircase graphs for fatigue test of small specimen:(a) smooth specimen and (b) notched specimen

图9 未断试样缺口根部的非扩展裂纹微观形貌Fig.9 Micro-morphology at notch root of non propagating cracksin the non-fracture specimen

口试样,用光学显微镜观察缺口根部显微形貌,发现缺口根部有裂纹存在,如图9中箭头所示。裂纹长度为58.8 μm,符合物理短裂纹的定义(长度小于0.5~1 mm)[8]。经过107周次应力加载循环,该裂纹未扩展。对于有尖锐缺口的疲劳试样,缺口根部局部区域应力强度范围超过裂纹萌生门槛值后产生小裂纹,而在相同名义应力下,小裂纹具有比长裂纹高的多的扩展速率,扩展一段距离后,由于闭合作用,小裂纹停止扩展,形成非扩展裂纹[9-10]。疲劳试样的V形缺口半径为0.04 mm,具备产生非扩展裂纹的必要条件。裂纹形核可以在疲劳极限以下的较低应力下发生,产生在缺口根部的应力集中区域。

非扩展性裂纹现象已经有很多理论解释,其中由Elber提出的塑性诱发的裂纹闭合理论认为,只有施加应力大于张开应力(σop)时,裂纹才能完全张开;当卸载时,施加应力小于闭合应力(σcl)时,裂纹开始闭合。裂纹只有在完全张开之后才能扩展,所以应力循环中只有循环最大应力(σmax)大于σop部分对疲劳裂纹扩展有贡献。若σmax≤σop,则裂纹将不扩展。实际裂纹发生和扩展的过程中,将在裂纹面附近产生塑性变形区。变形区的材料,由于塑性变形而产生了不可恢复的伸长。卸载时,变形区外材料的弹性变形要恢复,而变形区内发生过塑性变形的材料却不可能协调地恢复以适应弹性变形部分材料的收缩。因此裂纹面将发生闭合(至少是部分闭合)才能满足变形的协调。卸载时裂纹面附近存在的压应力是通过裂纹面传递的,只有裂纹表面闭合才能传递这种压力[11]。

3结论

(1) 国产EA4T车轴的光滑试样和缺口试样旋转弯曲疲劳极限均满足EN13261-2009的要求;缺口试样的疲劳极限比光滑试样的低30%左右。

(2) 光滑试样的旋转弯曲疲劳裂纹萌生于试样表面,呈单源开裂,而缺口试样的疲劳裂纹萌生于缺口根部,呈多源开裂;两种试样的裂纹扩展区都有明显的疲劳条带,瞬断区均为韧窝形貌。

(3) 通过ANSYS模拟计算,符合EN13261标准规定的疲劳试样缺口应力集中系数为3.69。

(4) 经过107周次疲劳作用,由于应力集中,未断裂缺口试样的缺口根部可以观察到非扩展性裂纹。

参考文献:

[1]魏安安,纪熙,李艳斌,等.带缺口构件疲劳寿命的研究进展[J].机械工程材料,2011,35(3):1-3.

[3]MADIA M, BERETTA S, SCHÖDEL M. Stress intensity factor solutions for cracks in railway axles[J]. Engineering Fracture Mechanics, 2011, 78(5):764-792.

[4]张俊清,周素霞,谢基龙.缺口对车轴钢疲劳性能的影响[J].北京交通大学学报,2010,34(4):132-135.

[5]黄国,黄海明,王超,等. 45#车轴钢疲劳性能试验研究[J]. 中国铁道科学, 2013, 35(4):71-76.

[6]何忠,姚伟伟. LZ50钢车轴的旋转弯曲疲劳性能[J].机械工程材料,2012,36(1):94-96.

[7]PILKEY W D. Peterson′s Stress Concentration Factors[M]. Second Edition. New York: John Wiley & Sons Inc., 1997:123-123.

[8]SURESH S,RITCHIE R O.Propagation of short fatigue cracks[J].International Metals Reviews,1984,29(1):445-475.

[9]HADDAD M H E,TOPPER T H,SMITH K N.Prediction of non propagation cracks[J].Engineering Fracture Mechanics,1979,11(3): 573-584.

[10]李锋,何宇廷,范超华,等.疲劳小裂纹理论及其应用[J].机械工程材料,2007,31(11):6-9.

Notch Fatigue Property of Domestic EA4T Axle Steel

JING Qi-ming1,QU Shun-de1,JI Ya-qi1,HAN Wei-xin1, WANG Qun-di2, ZHAO Xing-long2

(1.Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China;

2. Taiyuan Heavy Industry Co., Ltd., Taiyuan 030024, China)

Abstract:The rotating bending fatigue property of smooth and notched specimens cut from domestic EA4T axle steel was tested according to the standard of EN13261-2009 and the fracture morphology was observed. The results show that the fatigue strength of the domestic EA4T axle steel met the requirements of EN13261-2009, and the fatigue strength of the notched specimen was 30% less than that of the smooth specimen; the rotating bending fatigue cracks initiated from a single source on the surface of the smooth specimen, while the cracks in notched specimen were originated from several points around the notch root; non propagating cracks were also observed at the notch root of the non fractured notched specimen.

Key words:EA4T axle steel; rotating bending fatigue; notch; non propagating crack

中图分类号:TH117.3

文献标志码:A

文章编号:1000-3738(2015)10-0106-05

通讯作者:韩维新研究员

作者简介:景启明(1988-),男,湖北十堰人,硕士研究生。

基金项目:国家科技支撑计划项目(2009BAG12A07-C02)

收稿日期:2014-07-29;

修订日期:2015-08-28

DOI:10.11973/jxgccl201510023