20CrMnMo渗碳齿轮磨削裂纹原因分析

■王孟,刘洋,李炎,谷浩鹏,王忠

20CrMnMo渗碳齿轮磨削裂纹原因分析

■王孟,刘洋,李炎,谷浩鹏,王忠

大型工程机械传动齿轮要求具有较高的加工精度、耐磨性及抗疲劳强度,故这类齿轮材料常选用20CrMnMo,热处理工艺为渗碳淬火,但渗碳淬火后齿轮齿面精度较差,要对其齿面进行磨削加工。磨削时由于磨削工艺、齿轮本身金相组织等问题常出现磨削裂纹现象。

磨削裂纹产生主要由内外两个原因造成的。内因:齿轮的金相组织不合格造成磨削裂纹的产生;外因:磨削加工产生的热应力、组织应力造成磨削裂纹。本文针对我公司出现的几种磨削裂纹现象进行分析。

1. 金相组织致使磨削裂纹

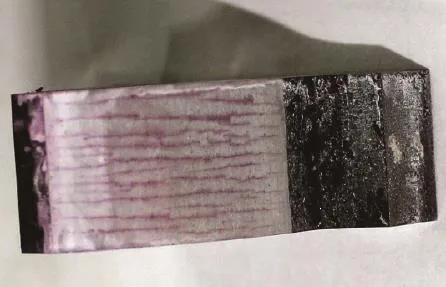

我公司20CrMnMo渗碳齿轮磨削时,发生磨削裂纹现象,磨削10件齿轮,裂纹6件。裂纹齿轮如图1所示,为进一步检验裂纹状况,我们在裂纹的齿部截取1、2、3号试样,1、2号用于分析齿轮的化学成分、金相组织等,3号试样用于着色检测,检测结果如图2所示。

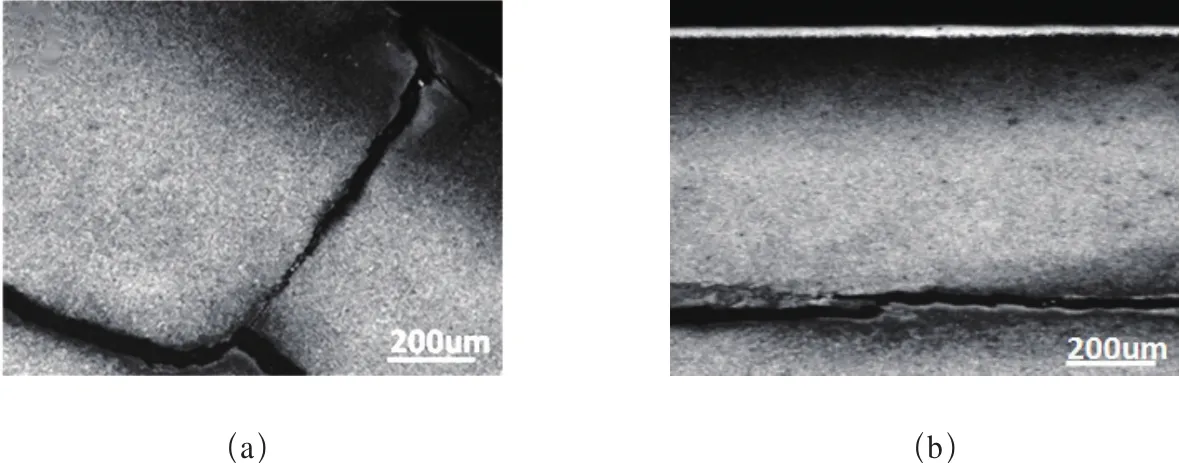

从图2着色检测情况看,裂纹数量非常多且接近于平行状,裂纹非常细小,规则排列成条状,并垂直于磨削方向。从裂纹形貌看,属于较为典型的磨削裂纹,这类裂纹是由于回火不充分、残留奥氏体含量过高所致。

分析齿轮的金相组织,齿轮渗碳层的金相组织如图3a所示,可以看出组织为马氏体、残留奥氏体、碳化物,残留奥氏体含量(体积分数)约在30%,碳化物级别为3级。按照《JB/T 6141.3—1992 重载齿轮渗碳金相检验》标准评判,此金相组织为4级,残留奥氏体含量较高,致使磨削时组织转变量较多,表面应力较大,存在磨削裂纹潜在危险,验证了我们之前的分析。该齿轮心部组如图3b所示,组织为板条状马氏体。

观察裂纹处的金相组织,如图4所示,裂纹深度为0.3mm。从裂纹处的金相组织可以看出裂纹处及表层0.1mm的残留奥氏体大部分已经发生转变,而裂纹向内超过0.3mm的地方,仍有较高含量的残留奥氏体,这是由于磨削热致使表面薄层内的残留奥氏体发生转变,薄层以内组织未发生转变,仍含有较多的残留奥氏体。

图1

图2 着色检测

图3

2. 磨削工艺致使磨削裂纹

磨削工艺是否合理同样是造成磨削裂纹发生的另一个重要原因,图5为磨削时产生的裂纹齿轮试样。裂纹自齿顶处开始,沿

渗碳层深度与基体相接处延伸扩展,整体长度约20mm,裂纹深度为2mm。

检验齿轮渗碳层组织及心部组织如图6所示,渗碳层组织为马氏体+残留奥氏体+碳化物,残留奥氏体含量(体积分数)为20%,碳化物为2级,金相组织满足要求。

处理裂纹处试样,观察腐蚀后的试样,如图7所示。从图7b可看出齿面有一层明显的非常薄的白亮带,宽度0.10~0.15mm,该处白亮带是由于二次淬火形成的马氏体组织,该组织的形成是由于磨削区磨削进给量非常大或冷却不足时,磨削区的温度非常高,达到了奥氏体化临界温度以上,随后冷却时,形成了淬火组织,此时组织变化造成比体积随之发生变化,产生了压应力。在白亮层以下,受磨削热的影响,温度可达到200~500℃,致使残留奥氏体转变生成马氏体,这一转变比体积增大,在工件内部产生相变应力,再加上砂轮磨削工件时所造成的撕裂应力,造成磨削裂纹。

为进一步验证我们的判断,使用显微硬度计检测白亮带及其附近区域的硬度情况,如图8所示。白亮带硬度为618HV0.3,硬度非常高,组织为淬火马氏体,是由于磨削过热二次淬火造成的;白亮带以里硬度为396HV0.3,组织为回火索氏体,磨削过多的热量对白亮层内侧造成回火所致。

图4

综上可看出,此次裂纹由于磨削工艺不合理造成,需对现有磨削工艺进行改善,及时修磨砂轮,加大切削液流量,减小磨削进给量,可避免裂纹的再次发生。

图5 裂纹齿

图6 裂纹齿表层及心部组织

图7 裂纹处金相组织

3. 结语

磨削裂纹产生的根本原因是金属表面在磨削过程中产生高的热量无法被及时冷却,致使马氏体体积收缩而形成拉应力所致,不良的组织状态和磨削工艺是造成磨削裂纹产生的主要原因。

图8 白亮带处的显微硬度

20150118

作者简介:王孟、李炎、谷浩鹏、王忠,山推工程机械股份有限公司;刘洋,山钢集团莱芜分公司宽厚板事业部。