聚四氟乙烯管件内腔微力夹紧车削

■北方华安工业有限公司 (黑龙江齐齐哈尔 161006) 信连志

聚四氟乙烯管件内腔微力夹紧车削

■北方华安工业有限公司 (黑龙江齐齐哈尔 161006) 信连志

摘要:对聚四氟乙烯薄壁零件装夹加工技术难点进行加工工艺分析,针对该类零件加工过程中产生的塑性变形问题,研制了微夹紧力胎具。详细介绍了在数控机床上微夹紧力状态下高精度加工聚四氟乙烯管件的情况和特点。

1. 零件结构特点

图1所示产品为一重要关键件聚四氟乙烯薄壁伸缩套类零件,壁厚为5mm,且为深孔件加工,同轴度与圆柱度等形位公差要求较高,表面粗糙度值Ra=0.8μm。由于聚四氟乙烯材料基本性能较特殊,物理密度为2.1~2.3g/cm³;机械性质较软。具有非常低的表面能;膨胀系数较大,25~250℃时为(10×10-5~12×10-5)/℃。因此加工时塑性变形较严重,属于不易加工材料。

图1

2. 加工难点分析

该零件圆环部位壁厚较薄,这种结构特点导致在车床卡盘上装夹力度的大小直接影响零件的变形程度,加上零件加工时受内应力、切削热等因素影响,车削时极易发生变形,变形量为0.3~0.6mm,无法保证同轴度与圆柱度0.02mm的要求。且由于每次装夹的力度不同,不能保证批量加工的同一性。

3. 原加工工艺

按原有加工方法为保证尺寸精度和形位公差精度,只能在车床上对内孔及外圆进行粗加工,在留有足够加工余量的情况下,失效变形后精加工内外圆,留磨量后进行研磨,达到尺寸精度且满足形位公差要求,此工艺线路较长,加工费用较高。

4. 创新后的加工工艺

在对零件试车削后发现,由于加工外圆时毛坯较厚,变形较小,在内孔粗加工尺寸精度为0.5~0.8mm时,采用心轴固定加工外圆,尺寸精度与形位公差都可满足工艺要求。主要加工难题在于内腔的加工,试加工时采用开缝套筒装夹,内腔加工不能满足工艺要求。通过理论分析与实际情况相结合,决定采用内腔胎具与工件用胶带粘接来固定夹紧的方式,对该零件进行内腔加工,达到以车代研的加工精度,加工过程如下:①在卧式车床上加工外圆至φ125mm,尺寸精度为0.5~0.8mm。②在卧式车床上加工内腔φ95 mm,尺寸精度为0.5~0.8mm。③在卧式车床

上加工外圆φ110mm,尺寸精度为±0.01mm。④在数控车床上加工内腔φ100mm,尺寸精度为±0.01mm。

在此主要介绍本创新工艺中数控车床加工内腔的工艺装备、工艺参数及加工过程。工艺装备有大连DL-32M型数控机床、山特570-3C-40-52型减振刀杆,以及自车胎具等。

(1)胎具的制作:选用φ1 6 0 m m圆铝质毛坯,长500mm。在卧式车床上打中心孔,钻φ60mm通孔。数控车床四爪卡盘装夹,找正内孔至0.05mm以内,用φ40mm减振刀杆车削内腔至φmm,圆柱度控制在0.01mm以内,车削外圆止口至φmm,宽20mm。此内腔加工精度将直接保证聚四氟乙烯薄壁伸缩套形位公差精度。

(2)工件装夹过程:将放置一定时间外圆加工好的工件对正胎具轻轻推入,工件φ140mm止口外圆与胎具φ140mm外圆靠齐对正定位,用40mm宽透明胶带缠紧工件止口与胎具止口表面(见图2),使之固定联接,用手旋转工件,检查工件装夹牢固即可。

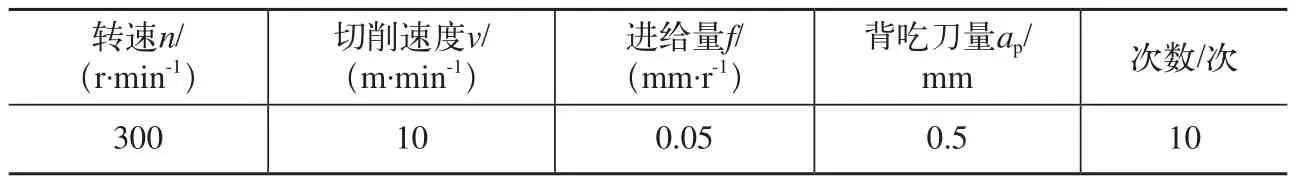

(3)加工过程:用φ40mm减振刀杆车削内腔,主要在尺寸稳定性方面,经过多次试验,采用80°刀片,精加工每刀吃刀量在0.5mm以内,分多次车削以减少变形及加工热的产生。加工参数如附表所示。

(4)切削液的使用:在试验中发现,聚四氟乙烯有吸入切削液的可能,会影响材料的使用性能,所以不建议使用切削液。为防止刀具过热与切屑粘连,应用风冷降低刀具温度,并及时清除切屑。

(5)工件卸下及检验:加工完成后,在机床上用精度0.001mm内径千分表检验内腔尺寸公差在(100±0.01)mm 内。清除工件与胎具粘连的胶带,将工件从胎具中抽出,用精度0.001mm内径千分表检验内腔尺寸在(100±0.01)mm 内,放置3天进行时效后,用量具对工件进行尺寸及形位公差的检验。合格后可进行批量生产。经实际生产28件,批量同一性较好,可完全满足工艺要求。

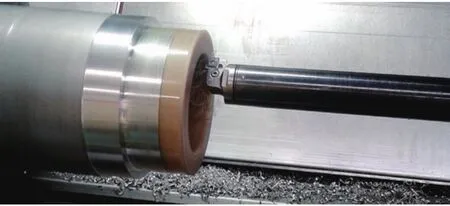

工件实际加工情况如图3所示。

图2

加工参数表

图3

5. 微夹紧力夹具使用特点

(1)因胎具内腔与聚四氟乙烯管件外圆柱部接触间隙为0.01mm以

内,几乎为对零配合,工件与胎具内壁为全光滑紧固接触,加工时工件与胎具几乎为一体,且用胶带粘接也克服了切削时产生的转矩,加工安全、平稳和可靠。

(2)产品质量稳定,用胶带粘接方式加工后,工件装卸无夹紧力变形,因此尺寸公差可控制在0.02mm以内,圆柱度满足要求,产品加工尺寸控制稳定,表面粗糙度满足工艺要求,达到以车代研的效果,且加工效率高。

(3)因聚四氟乙烯管件塑性较高,用胶带粘接无夹痕,外观整洁,表面质量较高。

(4)用胶带将工件与胎具粘牢完全满足加工条件,且夹紧力作用在胎具上。工件微夹紧力装夹快速、省力,减少了工艺环节,节省了工艺装备,提高了加工效率。

参考文献:

[1] 韩鸿鸾. 数控车工(技师、高级技师)[M]. 北京:机械工业出版社,2008.

[2] 蒋建强,李友节. 数控车床中、高级工技能实训[M]. 北京:电子工业出版社,2009.

专家点评

用胶带将工件与胎具粘牢进行内腔微量车削,是一种崭新的装夹方式,简单方便,快速省力。夹紧力均匀作用在胎具上,减少了工件受力变形。最原始的方法最实用,可以说是一种发明与创新。文章图文并茂,步骤明确,很值得我们学习。

收稿日期:(20150605)