商用车桥技术发展现状及趋势

■陕西汉德车桥有限公司技术中心 杨培荣

商用车桥技术发展现状及趋势

■陕西汉德车桥有限公司技术中心 杨培荣

随着国际社会对气候、环境变化的重视,对汽车废气排放污染物提出了更高的排放标准,其中欧美发达国家目前实行的是欧Ⅵ标准,其标准一般每4~5年更新一次。中国2015年1月已开始实施国IV排放标准,2017年1月实施国Ⅴ标准。

2015年3月25日,国务院常务会议审议通过的《中国制造2025》战略规划中,提到十大重点领域里的第六大领域,明确点明“节能和新能源汽车”,打造升级版中国汽车制造业。

未来汽车一定围绕节能、新能源开展相关技术进步,商用汽车技术实现路径主要有:燃料及动力系统升级、传动系统、汽车轻量化、汽车智能化和高效率的能量转化系统。

未来商用车的发展方向决定了其零部件的发展趋势。车桥作为商用车的关键重要组成,如何保证在后续紧跟整车技术前沿、更好地做好产品技术转型升级是摆在我们面前的重要课题。

现主流车桥的结构形式

车桥分为转向桥和驱动桥。汽车上的前桥一般是转向桥,它除能承受各个方向的力和力矩外,还能使装在车辆两端的车轮偏转一定的角度,以实现汽车的转向,保证汽车所需要的行驶方向。驱动桥位于车辆传动系统的末端,其主要功能是将变速箱传来的发动机扭矩增扭,并分配给驱动车轮使汽车行驶。

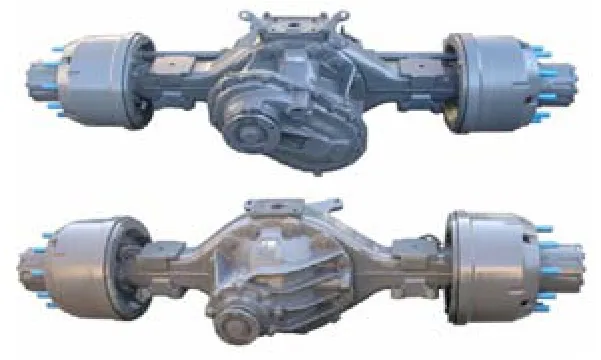

目前市场上的重卡车桥主要有两大形式:一种是以STR、MAN技术为代表的轮边减速桥,一种是以一汽、二汽和美驰为代表的单级桥。单级桥由于减少了轮边减速器,其传动效率比轮边减速桥高,传动比较小,在公路运输中处于主流;而轮边减速桥因为带有轮边减速,所以主减速器尺寸较小,使整车通过性提高,是工程车辆的首选。当然还有断开式车桥、独立悬挂桥主要用于特种车辆例如军车等,用量较少。

未来商用车桥的技术发展方向

1. 高效、高承载、低噪声桥齿轮技术

随着排放标准的不断升级,卡车发动机大马力、大排量的趋势已相当明显。如在2015年的上海车展,跨国商用车巨头不仅带来了其众多车型,也展示了其高品质的发动机。国内品牌的最大排量达到13L,功率最高可达480hp欧标马力(1hp=745.7W)。而国际商用车企业带来的发动机排量则多为15L、16L,功率则在600hp欧标马力左右。这些大马力的发动机意味着大扭矩,桥作为传递扭矩的重要总成必须较原来的车桥承担更大的输出扭矩,才能满足整车发展需要。

主减速器作为车桥传递扭矩的关键组件,其主减齿轮组件设计及加工技术成为关键。尤其是随着发动机功率提高,主减速比向小速比发展,原先STR桥速比主要有6.72、5.73和4.8,后续最小做到4.42,MAN单级桥速比已经可以做到3.083,甚至有更小的趋势。但目前国内主减齿轮的设

计、齿轮材料热处理、加工和检测技术都与国外有较大的差距,国内齿轮由于材料及制造技术原因,在售后市场中暴露出轮齿损坏打齿、齿面胶合剥落等问题。轮边减速桥中轮边减速器齿轮组件同样面临高承载课题,如何控制齿圈、行星轮和太阳轮之间的啮合精度,解决齿轮的材料及热处理工艺,保证组件受力均衡,以减少轮齿损坏故障。

齿轮噪声在未来车桥要求越来越高,尤其在高档客车上,目前国内桥齿轮噪声一般在85~90d B左右,不能满足要求。整桥制造技术应围绕如何提高齿轮副加工精度及相关件轴承组合配置,使整桥噪声降低到80d B以下。

2. 双速主减速器技术

由于中国路况较欧美复杂,尤其是西北、西南地区山区较多,经常有爬坡路段,要用一种主减速比来满足满载爬坡,而在平直良好硬路面行驶较高车速和满意的燃料经济性,是非常困难的,采用双速主减速器技术就可根据行驶路况选择不同的档位满足要求。目前此技术在主流车桥技术中几乎难以看到,但这种产品应该有市场潜力,同时由于增加了换挡模块,对产品零部件可靠性提出了更高要求。

3. 车桥轻量化

汽车轻量化是节能的最好方式,实验证明,如果整车重量降低10%,燃油效率提高6%~8%,排放也随之减少。如何保证车桥的承载能力又达到重量最轻,仍是未来商用车桥发展的重要课题。桥壳作为车桥重量的重要来源,其减重方向是研发采用高强度钢板材料,同时考虑如何保证高强度下钢板的加工焊接工艺性,当然这样可以使用厚度更薄的钢板;车桥零部件分总成集成化、模块化设计,可进一步缩小零部件空间尺寸,减少零部件数量,减轻整桥重量,提高能源利用效率。例如:轮毂带轴承单元总成,主减轴承单元集成化,但对零部件可靠性提出更高的要求。低密度合金材料的应用像铝合金在主减局部结构的使用、轻量化盘刹制动器的应用等。

4. 新能源车桥

既然以电代油是未来汽车的发展方向,新能源车桥技术必将快速发展。

陕汽汉德车桥于2008年开始着力于新能源车桥的研究和开发,承担的“新能源车桥研究开发与应用”被列入国家“863计划”,其研发的新能源客车专用桥,已批量应用于城市公交车。其中,国内龙头企业比亚迪最核心的电动桥扭矩分配技术,代表了目前电动车桥的技术前沿,车桥未来的电气化也在不远的将来实现。

5. 车桥的智能化

整车的智能化也将带动车桥的智能发展,影响车桥齿轮使用寿命的桥包油温控制将是未来车桥的控制重点,合适的油温对车桥齿轮的磨损、噪声以及整车节油均有很大影响,设计开发配备油温传感器、油温冷却器的智能组件,可以大大提高车桥的使用寿命。当然,像制动系统摩擦片磨损极限报警装置、智能差速锁等轿车技术,也会逐步成为商用车桥的标配。

国内主要商用车桥企业的技术装备现状

陕汽汉德车桥作为国内商用车桥行业的领先者,近年来先后投巨资对关键零部件加工线、装配线进行柔性化改造,其关键零部件:主减速器壳、差速器壳及轮边模块等均采用数控设备、进口加工中心来保证其加工精度(见图1);桥壳采用具有国际先进工艺水平的电子束焊及摩擦焊保证桥壳焊接的品质和使用可靠性;装配过程采用自动测量和拧紧技术,确保装配的可靠性和稳定性(见图2)。公司建立了国家级整桥试验中心,购置进口道路模拟加载试验机,实现多方向多工况载荷谱的加载测试,为桥可靠性开发奠定试验数据基础。

未来商用车桥零部件智能制造的发展

1. 柔性化

汽车产品品种多样化的趋

势明显,要适应多品种、较大生产量的生产要求,柔性化已成为车桥行业制造的必然选择。如何有效降低柔性生产线的综合生产成本?将成为未来几年各企业重点发展方向。采用高速加工中心和桁架机械手等自动化上下料装置,生产线一个流布局,采用柔性制造单元,且制造单元尽可能标准化、通用化,实现多品种共线生产,应用快换组合夹具可快速切换产品。

图1 壳类零件柔性加工生产线

图2 国内领先的桥装配线

典型车桥差速器壳壳体类零件柔性加工方案:毛坯上料区有机械手抓取放入车削中心液压三爪自定心装置,车削中心将三爪自定心装置连带工件放入机床主轴,自动执行夹具与机床的定位夹紧,按设定程序进行粗、精车小端外圆、内孔及端面,车削完成后,工件连带夹具从机床主轴脱出被机械手拉至下料区并将工件取出,直接翻转装入下工序夹具,车削中心完成大端内孔球面、外圆及端面的粗、精车,完成后同样方式转入下道工序立式加工中心加工周圈半壳连接孔,同样转入最后工序精车轴颈外圆及端面,传输带送至组装区将两半壳组装。

2. 信息化

制造技术发展的另一个趋势是引入生产管理MES系统,把工艺CAPP、ERP及PDM系统的基础数据有效管理与共享,以实现现场可视化、数据共享,实现数字化工厂。

3. 工业4.0技术,实现汽车制造智能化

目前全球正在掀起一场制造业变革的“大浪潮”,德国率先提出工业4.0,中国也紧跟其后。当前,汽车制造业正在经历以自动化、数字化和智能化为核心的新一轮产业升级。工业机器人是汽车行业实施自动化生产线、工业4.0、智能制造车间、数字化工厂、智能工厂的重要基础装备之一。未来的车桥企业将不断提高自动化程度和生产工艺,开展数字化智能工厂的研究建设,使用机器人技术实现物料自动搬运、柔性物料传输、零部件自动清洗和自动化装配等一系列功能。随着工业机器人技术及相关配套集成能力的不断提高,云计算、云服务和数据通信等配套体系的建立健全,最终实现车桥零部件制造4.0。

收稿日期:(20150825)