凸轮型线简易检测工装

■陕西柴油机重工有限公司 (兴平 713105) 张景娟

凸轮型线简易检测工装

■陕西柴油机重工有限公司 (兴平 713105)张景娟

摘要:针对一种凸轮型面升程值的检测,单纯用三坐标仪计量、型面样板检测都不易确定升程起始点。据此,根据零件装配时用销子孔定位,设计一种简易的检测定位工装,工装上增设计量找正孔,以确定型面的基准点和基准角度,辅助三坐标仪计量。

1. 凸轮检测方法

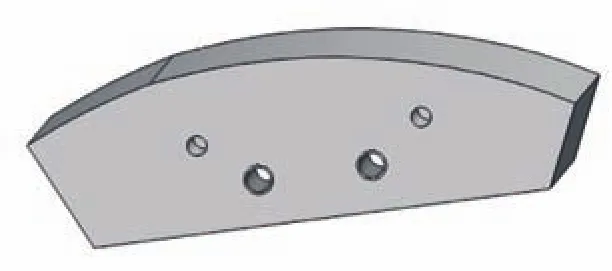

某负荷检测凸轮(见图1)利用传感器感应(扫描)凸轮型面来检测负荷,型面加工精度高,型线复杂,加工中受机床和刀具影响,容易产生垂直度误差,影响型面的检测基准、角度和升程值的确定。其加工精度和检测质量直接影响柴油机喷油泵负荷检测装置机构的正常运行。

图1 负荷检测凸轮

图2 零件外形简图

负荷检测凸轮(见图2)型面的表面粗糙度值为Ra=1.6μm,两个销子孔φ4H12及2个螺纹孔均为盲孔,销子孔与型面的中心和孔中位线位置度要求≤φ0.1mm、2个螺钉孔与型面的中心和孔中位线位置度要求≤φ0.6mm。

凸轮型面的极坐标值及升程值如附表所示,从点X到点A,圆弧半径L=135mm,从点A到点I,圆弧半径L=135-4×α°/24,从点A到点Z扫描角度为24°时凸轮升程为4mm,L为对于任意转角α°下的极径,L′为α°内2点之间的升程值。

型面的极坐标尺寸及升程值

2. 检测方法分析

(1)机床加工保证。根据机加工工序采用的数控立式加工中心一次装夹,同时加工出2个φ4H12销子孔、2个M6螺钉孔及型面,由数控机床和数控程序保证加工精度和位置精度,不终检,这种方法检测质量不明确,而且与工人操作水平、刀具等有很大关联,存在质量风险。

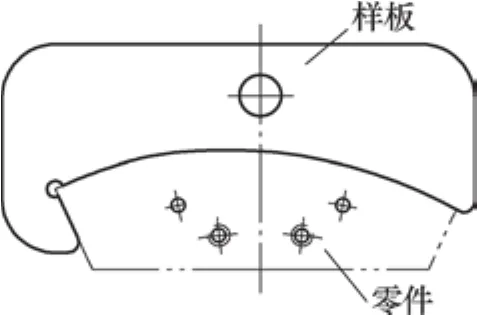

(2)样板透光检测(见图3)。样板透光检测方法虽可检测型面的精度,但测量基准与设计基准不一致,需要提高一侧的侧面加工精度和其对销子孔的位置精度,不仅增加了加工难度,而且2个销子孔及2个螺钉孔对于型面的中心和孔中位线角度位置精度无法检测。

(3)三坐标计量:三坐标仪计量是采点检测,如果用2个φ4 H12孔采点来确认型面的中心和孔中位线,由于孔太小,测头无法深入,无法确定型面的中心和孔中位线。

3. 检测工装的设计

(1)总体方案:根据零件结构特点及综合以上检测方法分析,采用一面两销定位原理,利用1个端面和2个φ4 H12孔,设计简易工装(见图4),零件简单定位后,不需用夹紧力,上三坐标计量,间接确定型面的中心和孔中位线。每批首件按此方法计量,计量合格后,方可成批加工。

(2)工装设计:零件以端面和2个定位销定位安装在工装上,工装朝上平放在计量台测量块上,用三坐标测量头找正工装上的φ(20±0.1)mm、φ(30±0.1)mm孔,确定型面的中心和孔中位线,采点计量型面。

图3 样板透光检测简图

图4 检测工装结构图

4. 结语

通过完成负荷检测凸轮的检测方法分析,设计、制造检测工装,不仅成本低,而且操作方便,基本上10min就可检测1件,首件计量结果也验证了数控程序和加工的正确性,完全降低了加工的质量风险。

参考文献:

[1]朱耀祥,浦林祥. 现代夹具设计手册[M]. 北京:机械工业出版社,2009.

收稿日期:(20141003)