轴流泵叶轮外圆的机械加工

■广东省韶关市技师学院 (512023) 张彩珠■上海东方泵业(集团)有限公司 (201906) 张永泉

轴流泵叶轮外圆的机械加工

■广东省韶关市技师学院 (512023) 张彩珠

■上海东方泵业(集团)有限公司 (201906) 张永泉

摘要:对传统的轴流泵叶轮外圆的机械加工工艺进行研究分析,指出目前加工方法存在的问题,提出改进措施,并对各种加工方法可能产生的加工误差进行了分析和计算,对提高现场的叶轮加工效率和加工质量有参考和借鉴价值。

1. 叶轮外圆形状

轴流泵叶轮是轴流泵的关键件,它决定着泵的运行状态和性能参数,并对泵的制造成本影响很大。因此在轴流泵的生产中都对它特别关注。轴流泵的叶轮由轮毂、叶片和其他零件组成,每个零件都有一整套加工工艺规程,本文只对叶轮轮毂和叶片组装后,对叶轮外圆的加工工艺进行分析和探讨。

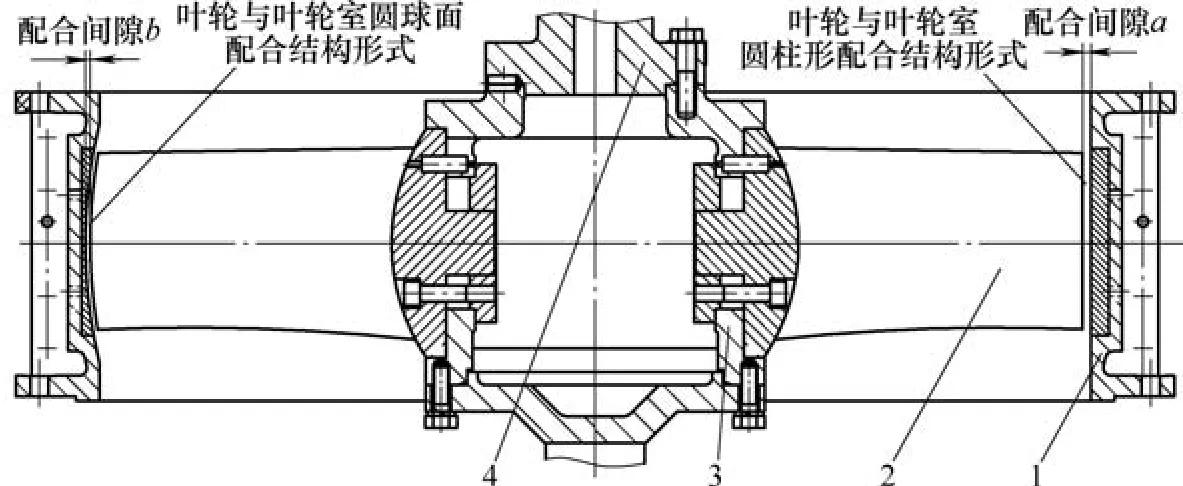

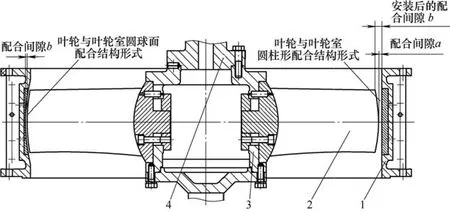

叶轮部件如图1所示。

轴流泵叶轮外圆的加工目前都在立车上进行。将叶片和轮毂按照叶片的工作位置组装后,以轮毂的中心在立车的工作台上定位,对叶轮外圆进行加工。为了满足用户对同一台泵有不同的流量和扬程要求时,往往把叶轮的叶片安装角度设计成可调节的,在这种情况下,叶轮的外圆形状就设计成球面形,与叶轮室的内球面配合运行,如图2左侧所示。当泵的运行工况比较稳定,运行参数不需要改变时,叶轮的外圆就设计成圆柱形,与叶轮室的内圆柱面配合运行,如图2右侧所示。

叶轮两种不同的外圆表面有不同的加工工艺方案,现分别对其进行分析。

图1

图2

2. 叶轮球形外圆的加工

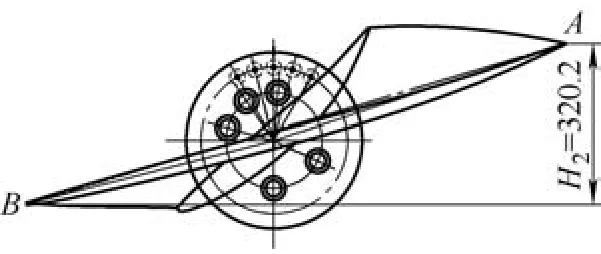

目前加工叶轮的球形表面大多采用数控立车,加工刀具的轨迹为圆弧,圆弧的中心为叶片的回转中心,加工编程简单方便,加工精度高。从图1可以看到,叶片安装成工作位置,与水平面一般有20°~30°的夹角,加工时,车刀要从A点走到B点(见图3)。以1950ZWB叶轮为例计算,此走刀距离为320mm。由于叶片是薄壁件,在此状态下叶轮为悬臂安装,叶轮的刚度很差,加上断续切削状态,工件很容易产生振动,因此吃刀量和进给量都不能太大,极大地影响了加工效率,加工一个叶轮往往需要几十个小时的时间。对于能否提高加工效率进行了如下分析。

将叶片旋转成水平状态,加工程序依然按球面编制加工,加工完成后再旋转成工作角度进行装配,加工状态如图4所示。

这样加工有以下几方面的好处:①提高了工件的刚性,可以加大吃刀量和进给量。②缩短了走刀行程,由原来的320mm缩短为叶片厚度40mm,可以大

幅度提高加工效率。③改善了断续切削状况,避免了振动。但这样加工出的球面,能否保证旋转后,叶轮的外球面依然在同一球面上,与叶轮室的间隙保持不变呢?

图3

图4

从理论上讲,球面上的任何一点,只要绕自己的球心转动,它就永远在这个球面上。所以叶轮上的叶片外表面,只要是按照球面进行加工,无论绕自己的球心转动任何角度,它都不会离开这个球面。也就是说,叶片转到水平位置加工成的外球面后,再转到安装位置时,它与叶轮室的间隙保持不变。如果此间隙发生变化,只有一种可能,就是叶片的实际转动中心与加工叶片外表面时的编程设定中心没有重合。如果数控加工时设定的球心与叶片的实际转动球心不重合,加工出的叶轮外表面仍然是一个等直径的球面,如果叶片固定不再转动,可以和叶轮室的内球面相吻合,只是在轴向上相对位置发生了变化,如果还要绕叶片的回转中心转动,则破坏了叶轮外表面的球面形状,无法和叶轮室的内球面相配合使用。

从图1可以看出,叶片的回转中心可以通过测量轮毂的叶片安装孔的中心得到,只要测量精度足够,叶片外球面的加工误差是能够控制的。由于叶片和叶轮室的间隙一般在0.8mm左右,所以由此产生的误差与设计间隙相比很小,是完全可以接受的。

大型数控立车价格昂贵,有些企业没有这种设备,那么能否用普通的立车加工出叶轮的外球面呢?从普通立式车床的功能来看,其不具备这种功能,但通过其他途径,是有可能加工出叶轮的外球面的。例如:①可以通过设计专用工装加工。②可以将叶片转到水平位置,按照圆柱形进行球面的近似加工。在普通立式车床上加工球面工装在许多期刊上均有介绍,故不再赘述,现对第2种方法进行分析。

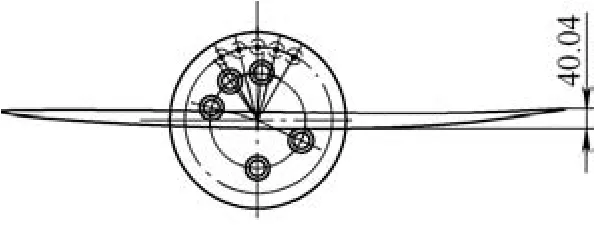

如图4所示,将叶片转到水平位置按圆柱完成加工后,叶轮与叶轮室会形成如图5所示的状态。

从图5可以看出,由于叶片有一定的厚度,叶片与叶轮室配合部分受叶片厚度的影响,叶片实际的作用尺寸已经不是叶片的直径尺寸,而是比叶片的直径略大,大的多少与叶片的厚度有关。图5中o是叶轮(也是叶片)的回转中心,oa是叶片的半径,ob是叶轮室的半径,ac是叶片厚度的一半(叶片回转中心线通过叶片厚度中心线)。假设叶轮的半径oa为1 000mm,叶轮室的半径ob为1 000.8mm(一般叶轮与叶轮室之间的设计间隙为0.8mm左右),叶片厚度为40mm,应用勾股定理,可计算出oc近似等于1 000.2mm,因此叶片与叶轮室之间的间隙变为0.6mm。通过综合分析,确定此间隙减小后能否保证装配后正常运行,如果可以保证,这种加工方法是可行的,如果不能保证,则不能采用这种加工方法,应考虑采取其他措施是否可能,比如适当减小叶轮的加工直径尺寸。影响这种加工方法的关键因素是叶片的厚度,如果叶片很薄,则对间隙的影响很小,可以忽略不计。总之,这种加工方法会使叶片与叶轮室的间隙减小,有利于提高泵的运行效率和加工效率,但容易造成叶片与叶轮室的摩擦,影响正常运行。

应该注意的是,有时叶片的厚度中心并不在叶片的回转中心线上,如图6所示,ac大于叶片厚度的一半,或者叶片转到水平位置后,叶片上任何一点向其中心线的投影超出了叶片厚度(见图4),此时在计算加工产生的误差时,应取回转中心到壁厚边沿(或垂足)的最大值,而不是取壁厚的1/2。

图5

3. 叶轮圆柱形外圆的加工

无论对于叶轮还是叶轮室,在数控立车或是在普通立车上,圆柱表面加工都是比较简单的,

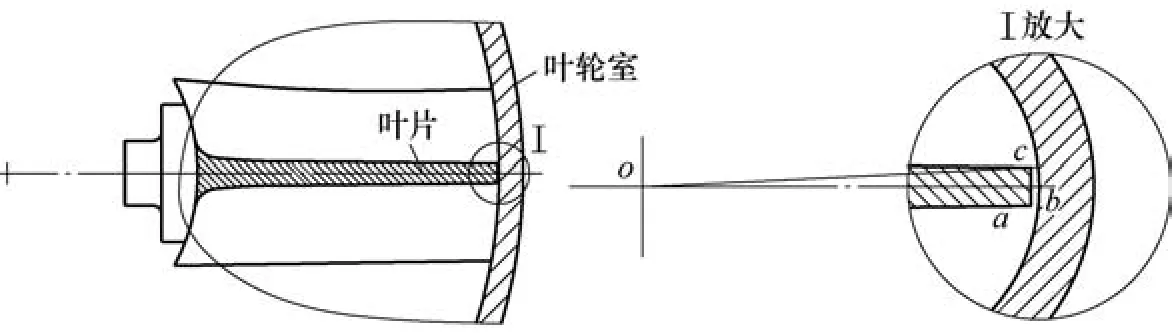

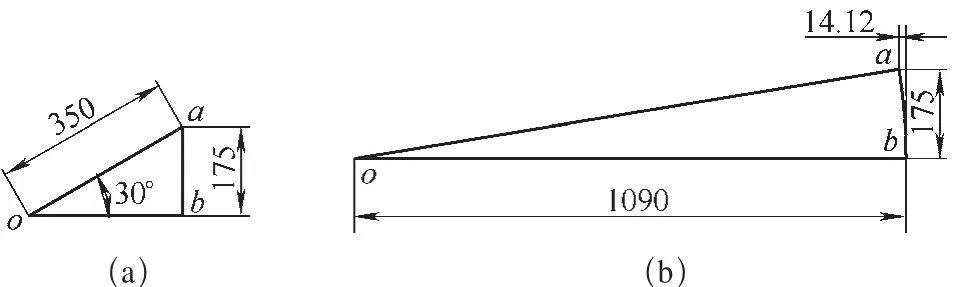

但此时必须注意到,把叶片安装成工作位置加工,叶片刚度差,走刀距离长,功效慢,但加工出的叶轮安装后与叶轮室的间隙不变,可保证泵的运行效率。如果把叶片旋转到水平位置加工,虽然能够克服叶片刚度差、走刀距离长的缺点,但却会产生较大的误差,加大叶片和叶轮室之间的配合间隙,影响泵的水力性能,因此不能盲目地采用,必须经过计算,对泵的性能影响进行评估后再做决定。叶片旋转到水平位置加工,装配后叶片和叶轮室的间隙如图6右侧所示。

叶片安装成工作位置按圆柱形加工,叶轮与叶轮室安装后彼此之间的间隙不变(圆柱配圆柱),如果将叶片旋转到水平位置加工,安装后间隙则产生变化,叶片转动中心附近的间隙没有多大变化,随着向叶片两端延伸,叶片和叶轮室的间隙逐渐加大,离中心越远,间隙越大。叶片转角越大,间隙越大(转角一般≥30°)。

假设叶轮的半径为1 090mm,叶片的最大宽度点到叶片回转中心的距离为350mm,叶片安装后与水平夹角为30°,如图7所示,叶片与通过回转中心的水平面的最大距离为175mm(见图7a);安装后,通过近似计算,叶片与叶轮室之间的间隙最大增大了14.12mm(见图7b)。

间隙增大将会使泵运行时泄漏量增大,效率降低。所以采用这种方法加工时,要考虑叶片的尺寸大小,叶片安装角度的大小,对泵运行效率要求的高低,综合考虑后再决定是否采纳。总之,这种加工方法会使叶片与叶轮室的间隙加大,降低泵的运行效率。

任何零件的加工方案都不是唯一的,叶轮的加工工艺方案也不例外,开阔思路,根据企业的设备情况、整机的运行要求、交货期等因素,优化出一种最佳方案,就能得到最理想的效果。

参考文献:

[1] 成大先.机械设计手册[M]. 北京:化学工业出版社,2002.

[2] 孟少农.机械工艺手册[M]. 北京:机械工业出版社,2007.

图6

图7

专家点评

文章对轴流泵叶轮外圆球面和圆柱面的加工进行了分析和探讨,为提高叶轮的加工效率和泵的运行可靠性,给出了几种加工方案,实践中可根据具体情况进行选择。并可作为其他类似形状的工件加工时的参考。

收稿日期:(20150417)