南昌红谷沉管隧道预制关键设备选型及配套技术

王秋林, 崔玉国, 陈 旺

(中铁隧道集团二处有限公司, 河北 三河 065201)

南昌红谷沉管隧道预制关键设备选型及配套技术

王秋林, 崔玉国, 陈旺

(中铁隧道集团二处有限公司, 河北 三河065201)

摘要:南昌红谷隧道沉管长1 329 m,共12节管节,标准管节长114.85 m,高8.3 m,质量达2.6万t,沉管需在丰水季节浮运、沉放。为了解决沉管预制工期紧张、独立干坞设备配套需最大程度共享使用设备的问题,通过对混凝土拌合、运输、浇筑、温控技术以及沉管预制所涉及的模板体系、起吊设备等关键技术进行介绍,以解决主要工序工效控制及关键部位质量控制技术。工程实践表明,红谷隧道沉管预制设备选型及配套关键技术不仅加快了施工进度,解决了工序衔接问题,满足施工进度要求,而且沉管质量、结构尺寸也得到了有效保证。

关键词:沉管隧道; 管节预制; 设备选型; 配套

0引言

沉管法是20世纪初发展起来的一种修建水下隧道的新工法[1]。近年来,随着沉管技术的不断成熟和推广,沿江的许多城市开始兴建沉管隧道。沉管隧道在干坞内预制,管节经试浮检漏后逐节起浮出坞。干坞内实行工厂化流水作业,综合考虑工期、质量、造价、浮运水位等因素,干坞基坑呈“上口大、底口小”形状,坞底除去管节面积,多种大型配套设备交叉作业使场地受限,倘若吊装设备选择不合理,不仅制约工序衔接,而且进度也无法保证;沉管隧道混凝土抗渗等级为P10,对裂缝要求高,混凝土拌合生产、运输、输送、温控等每道工序都影响着管节混凝土质量控制;模板体系的正确选择对管节结构尺寸的控制、工作面数量的开展、混凝土质量的保证尤为重要。

目前国内在建、已建的几条沉管隧道中,港珠澳岛隧工程沉管隧道采用工厂化预制[2],施工工艺先进,投入较高;广州珠江沉管隧道管节采用干坞法预制沉管;佛山地铁沉管隧道模板采用组合钢模+行车台车,因工期不能满足要求,后增加了4套脚手架模板。以上研究没有系统阐述沉管预制相关配套设备技术。本文以南昌红谷隧道沉管预制为工程背景,干坞坞底长139 m、宽138 m,场地受限,每节管座采用2台龙门吊进行吊装作业,采用3台套自建拌合系统及混凝土温控系统,很好地保证了混凝土质量; 采用大型组合钢模+模板台车体系,具有良好的刚度及稳定性,混凝土结构尺寸均在允许误差范围内。沉管预制设备配套技术在南昌红谷隧道工程中成功应用,在工序衔接、质量控制、工期保证、成本控制等方面都起到了较好的效果。

1工程概况

南昌红谷隧道工程全长2.65 km,江中沉管段长1 329 m,是国内内河规模最大的城市道路沉管隧道,共12节管节,E1~E9每节管节长114.85 m,E10管节长96.5 m,E11管节长107.5 m,E12管节长90 m。采用2个独立分体式干坞预制管节,每个干坞一次预制3节管节,分4批次预制,所有管节在干坞内完成一次试漏、分节起浮,浮运8.56 km至隧址沉放。干坞平面布置如图1所示。

管节横断面采用“2孔1廊道”结构型式,尺寸为30.0 m×8.3 m(外宽×外高),顶板厚1.1 m,侧墙厚1.0 m,中隔墙厚0.6 m,底板厚1.2 m。管节横断面如图2所示。

图1 干坞平面布置图

图2 管节横断面图(单位: mm)

2管节预制方案

考虑到赣江水位对管节浮运、沉放的影响,需在2015年和2016年丰水期对管节进行浮运和沉放。沉管预制施工方案按以下原则进行。

1)采用南、北2个分体式独立干坞预制管节,每个干坞各预制2批次(单干坞一次预制3节管节),共4批次管节。现场预制时间上,2个干坞需错开3个月,以保障管节预制及浮运沉放的连续性。

2)管节预制外模板采用大型钢模板,内模板采用行走台车,廊道及后浇带均采用小型简易台车,模板分2次安装,每坞3节管节同时施工。

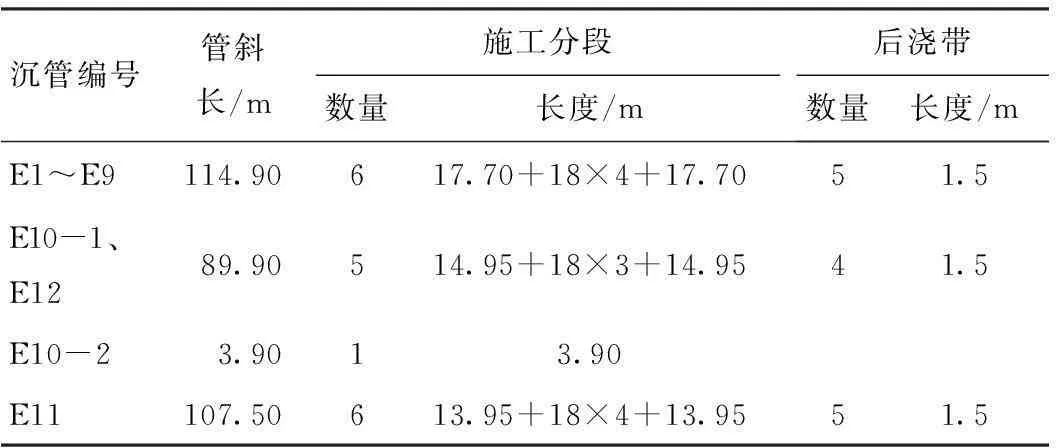

3)管节预制纵向分节、竖直分层浇筑成型,相邻纵向分节之间设置1.5 m长的后浇带(底板不设后浇带),每段管节均分2次浇筑,每节管节先施工底板,然后同时施工边墙和顶板。管节预制分段长度见表1。

4)混凝土由干坞场区自建搅拌站供应,采用泵送混凝土,混凝土罐车运输。

表1 管节预制分段长度

3设备选型配套考虑因素

3.1浇筑方案

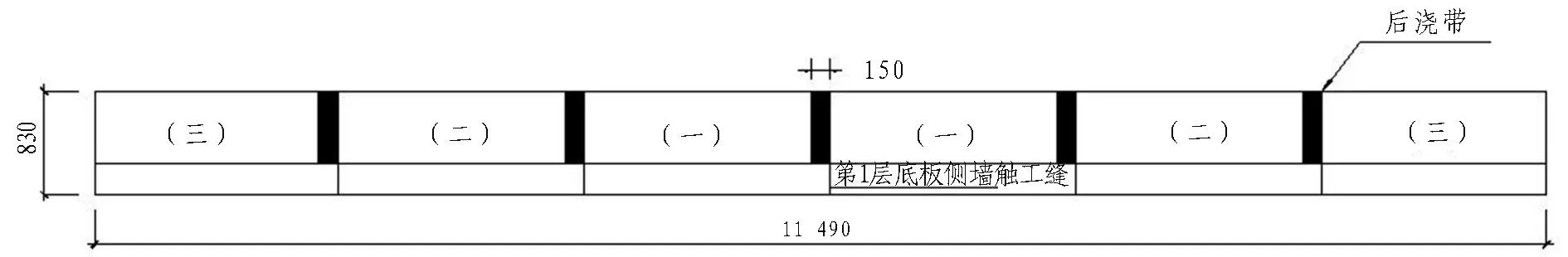

管节纵向分段施工,侧墙和顶板部位设置1.5 m后浇带,在底板位置不设置后浇带。管节横断面沿高度方向分为2个施工段,第1施工段(距离底板3.6 m部分)和第2施工段(4.7 m侧墙、隔墙及顶板部分),如图3所示。

图3 标准段管节施工工序示意图(单位: cm)

自上而下分层均匀上升浇筑,每层高度不得超过30 cm,上下层混凝土浇筑间隔时间不得超过初凝时间。对于沉管底板及顶板,由于其平面尺寸较大,厚度达1.2 m和1.1 m,浇筑时分层依次浇筑,同一方向递进浇筑,单次混凝土浇筑最大方量为870 m3。

3.2工期目标要求

由于赣江为季节性河流,管节预制干坞距隧址8.56 km,管节浮运沉放对水位要求高,因此管节预制必须在丰水期前完成。考虑到干坞坞口破除等其他工序,每批次管节预制工期约为188个工作日。

3.3沉管混凝土防渗抗裂需求

沉管隧道工程对防水、抗渗有着极为苛刻的要求,因此,大体积混凝土裂缝控制要求高,而裂缝控制的重点是对混凝土质量的控制。考虑到4批次管节预制时间均在当年9月至次年5月,针对南昌气候特定,冬季混凝土覆盖保温,夏季需控制混凝土入模温度。

3.4沉管预制生产线大体量吊装

单节沉管钢筋约2 400 t,预埋钢构件约500 t,且钢模板需倒运,因此,沉管预制生产线存在大体量的吊装作业,现场对吊装设备需求大。

考虑到以上因素及现场施工组织需要,红谷隧道管节预制需解决的相应关键设备配套为: 混凝土生产、混凝土温控设备、混凝土运输及浇筑、管节预制模板、起吊设备5方面。

4设备配置及选型

4.1混凝土生产系统配套

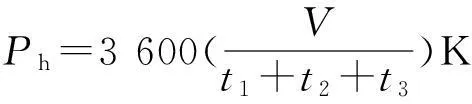

采用干坞自建拌合站供应沉管预制混凝土,考虑到单次混凝土浇筑方量最大为870 m3,混凝土浇筑时间不宜过长(一般为15 h),混凝土浇筑量按60 m3/h考虑。按经验公式(1),对搅拌机实际的每小时生产能力进行估算。

(1)

式中: Ph为搅拌机的生产能力,m3/h; V为搅拌机的出料容量(当搅拌机容量采用进料容量时,应乘以出料系数0.75),HLS120型搅拌机V=2m3; t1为装料时间,取60s; t2为混凝土搅拌时间,取120s; t3为搅拌机卸料时间,取27s; K为设备利用系数,取0.85。

将各参数代入式(1),得到HLS120型搅拌机的生产能力Ph=29.57 m3/h,需配置2台套HLS120搅拌机,可满足沉管预制混凝土供应。现场实际充分考虑需供应红谷隧道岸上段混凝土,提高设备利用率及混凝土供应保障率,干坞施工现场配置3台套HLS120型拌合楼。

4.2混凝土温控设备

混凝土受气候影响较大,夏季管节混凝土出机温度应小于28 ℃,沉管预制主要在当年9月至次年5月期间,经过分析计算,在对原材料控温后,高温季节混凝土生产自然温度仍超过28 ℃,采用常规冷却水对混凝土进行降温存在风险,需要对原材料进行控温和预冷却,确保在设定的环境下施工和养护,以达到控裂目的。施工现场降低混凝土出机温度的措施及设备配套选型如下。

1)原材料降温措施。水泥等细集料降温后使用、罐体喷淋降温、骨料堆场遮阴、粗骨料喷淋降温、风冷、拌合水加冷凝水或片冰等。

2)水泥等细集料降温后使用。单个HSL120搅拌站配备5个200t罐体,其中,水泥罐3个,粉煤灰及矿渣罐体各1个。

3)骨料堆场遮阴。设置6个料仓(单仓面积分别为900m2),采用彩钢棚防雨遮阴,东西向不封闭,保证彩钢棚通风降温。

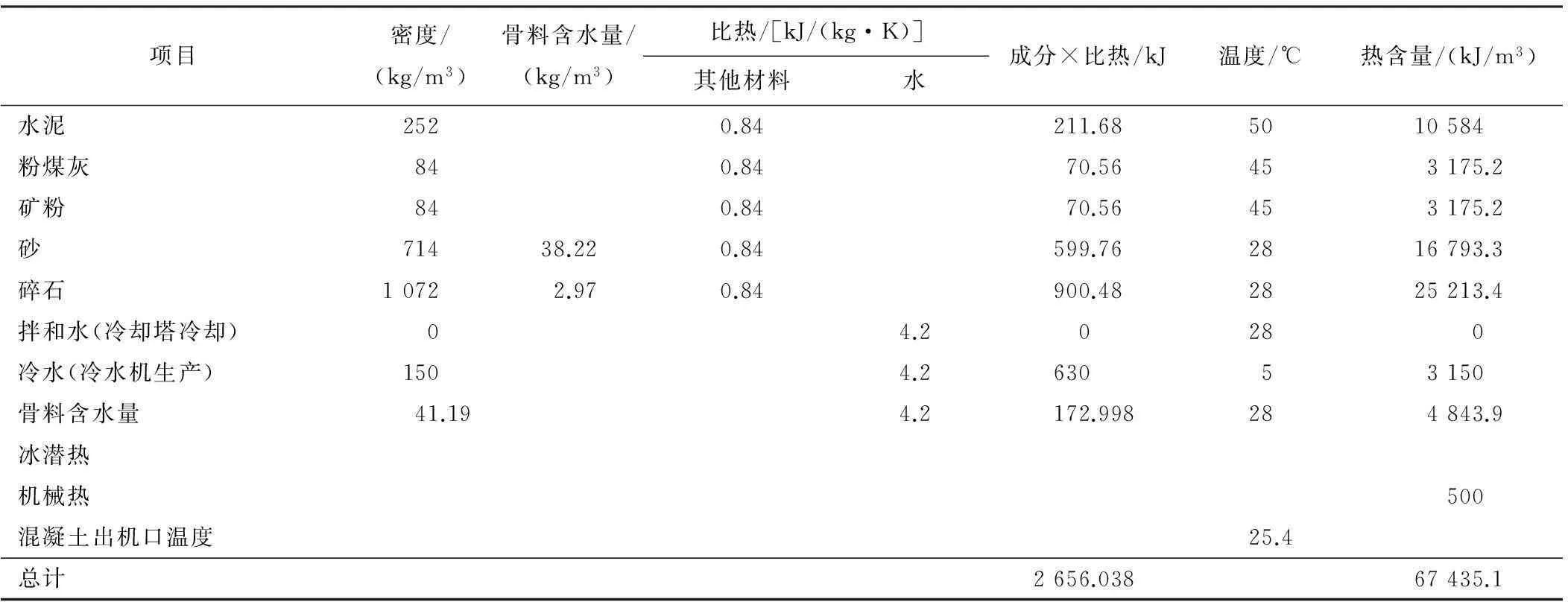

4)拌合水加冷凝水。配置冷水机组供应冷凝水用于混凝土拌合[3]。冷水机组相关设备配套型号计算如表2所示。

参照初始配合比(水泥∶粉煤灰∶矿粉∶砂∶碎石∶水∶减水剂=252∶84∶84∶714∶1 072∶150∶4.2)(质量比)及表2计算结果,供搅拌站拌制混凝土用的5 ℃的冷水为150×30=4.5m3/h(单台拌合机“冷水”拌和)。水温从35 ℃降至5 ℃时,折合标准工况的制冷量为30×4 500×(4.2/3 600)=157.95kW·h(单台拌合机“冷水”拌和)(1kW·h=3 600kJ)。

表2 加冷水拌合混凝土热平衡量计算表(全部加冷水拌和)

考虑到冷凝水生产后到生产拌合环节温度会增加,现场实际配置2台冷水机组(STSW-60D型(见图4),单台制冷量为764 400 kJ /h,折合211 kW·h),确保2座拌合站混凝土拌合冷凝水需求。

图4 STSW-60D型冷水机组

4.3混凝土泵车及混凝土罐车

沉管采用分段、分层、对称浇筑,泵车配套的原则是: 依据泵送距离,需满足在一侧灌注不移位的情况下全覆盖浇筑整节管节(单节最大浇筑范围为19.5 m×30 m(长×宽))。配备2台泵车(本工程采用臂长为49 m和52 m的泵车),泵送混凝土60 m3/h,并确保在一台泵车损坏的情况下能满足连续浇筑。

浇筑速度为60 m3/h,则单台泵浇筑速度为30 m3/h,综合考虑运输距离(距离短可不考虑)、混凝土浇筑速度(单泵20 min浇筑10 m3混凝土)、混凝土制备速度(单台套搅拌机每20 min生产10 m3混凝土)及混凝土浇筑连续性(浇筑时等待1车料),每台泵车配置3台12 m3罐车运输,一共配置6台12 m3罐车。

4.4管节预制模板

模板体系的组成考虑到前期管节施工台车分批次安装、后浇带、外包防水、管内压载水箱制安、设备管线布设、端封门安装等[4],管节至少配置2条作业生产线由管节中部向两端头施工。各主要工序时间如表3所示。选择各工序所需模板配套至关重要[5]。

表3管节预制主要工序时间计划

Table 3Time needed for main steps of tube element prefabrication

工序 时间/d备注测量放线及防水底钢板焊接8下层混凝土浇筑钢筋绑扎及预埋件安装8止水带及模板安装5混凝土浇筑1混凝土养护4 端头钢端壳部分增加9d,共27d顶层混凝土浇筑台车模板安装4钢筋绑扎及预埋件安装9止水带(条)及端头模板安装4混凝土浇筑1混凝土养护10模板拆除2 端头钢端壳部分增加7d,共37d水箱制安30钢封门制安30

管节预制工序时间计算: 8+18(首节底板)+30×2(2节顶板)+37(端头顶板)+30+30=183 d,与单批次管节预制工期188 d相匹配。根据管节分段、分层施工工序,纵向分节浇筑底板6次,竖向分层浇筑顶板6次,共12次,采用6套摸板,每管节2套模板。

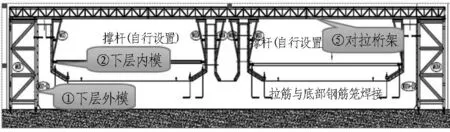

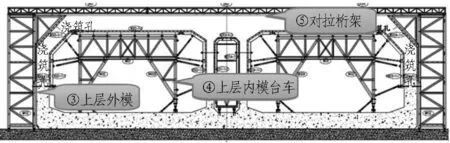

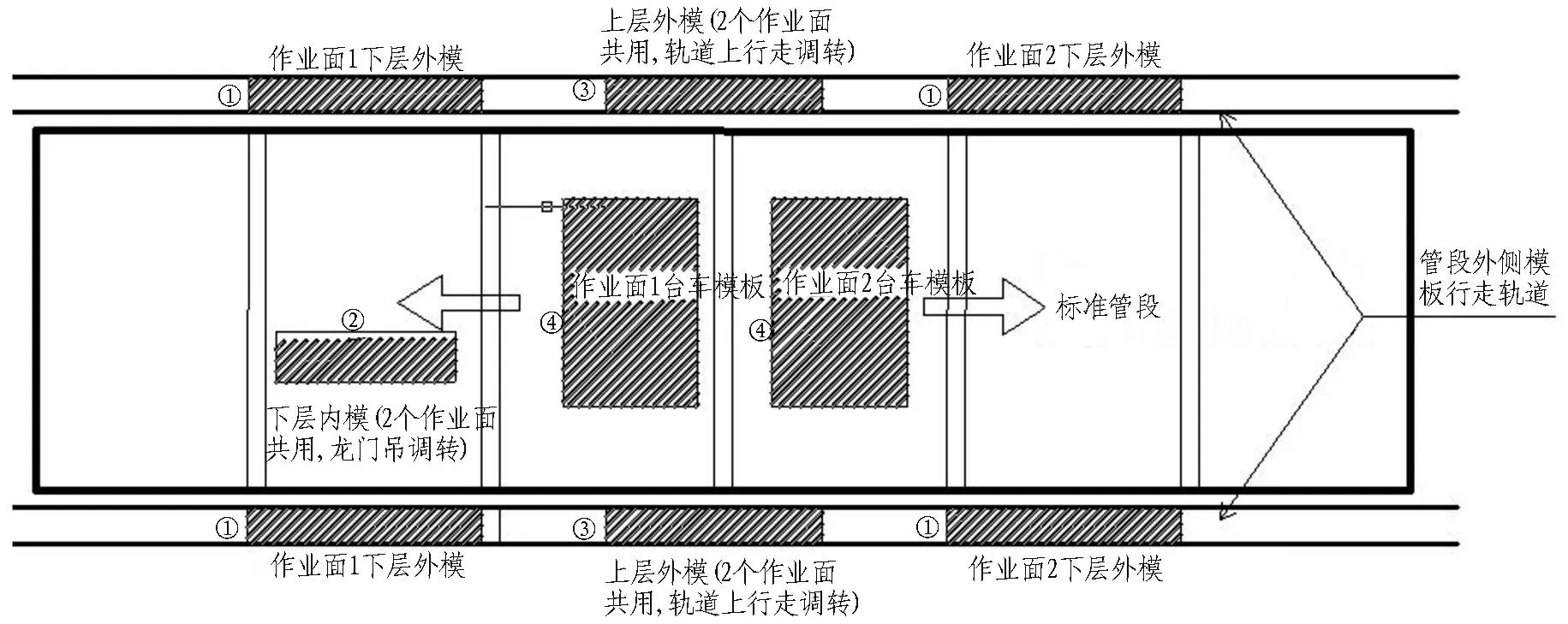

模板体系由5类组成:下层外模、下层内模(含廊道内模)、上层外模、上层内模台车(含廊道台车)、对拉桁架(底、顶板共用)。采用组合式钢模板,液压内模采用可行走式模板台车支撑[6],侧墙内外模板、隔墙两侧模板及倒角内模均采用全钢模板,通过与预埋H型钢连接,小车锁定,端头模采用竹胶板。底板和顶板模板体系如图5和图6所示。

图5 底板模板体系

图6 顶板模板体系

4.4.1单节管节预制底板模板数量配置方式

考虑由管节中部向两端施工的2条生产线及模板的综合利用,底层外模配置2套、内模配置1套,配置方式如下。

1)①下层外模板为整体自行式,考虑中部③上层外模在轨道上阻挡,每节管节上配置2套。

2)②下层内模(含廊道)分块组装,可通过龙门

吊在下层2个作业面吊转与2个作业面下层外模组合使用。

3)⑤对拉桁架与②下层内模(含廊道)配合使用,每节管节配置1套。

4.4.2单节管节预制顶板模板数量配置方式

考虑由管节中部向两端施工的2条生产线及模板的综合利用,顶层外模配置1套、内模配置2套,具体配置方式如下。

1)③外模及④台车模板为整体设计及施工,设置轨道自行走,以提高工效。

2)④台车模板(含廊道台车)需要做绑扎钢筋平台及考虑混凝土内模拆除时间,每节管节配置2套。

3)③外模可在轨道上前后移动及外模需要时间短(由于采用自行式定位时间短,绑扎钢筋不需要外模板做平台,混凝土浇筑后4 d即可拆除),每节管节配置1套。

4)⑤对拉桁架(底、顶板通用)单片与外模对拉连接与之配套,每节管节配置1套。

4.4.3模板总配置

每节管节模板构成为: ①下层外模2套+②下层内模(含廊道内模)1套+③上层外模1套+④上层内模台车(含廊道台车)2套+⑤对拉桁架(底、顶板共用)2套。2个作业面形成流水后模板布置状态见图7,流水作业实景如图8所示。

图7 管节预制形成流水后预制模板布置示意图

图8 管节预制形成流水后实景图

Fig. 8Photo of arrangement of formworks on tube element prefabrication line

北坞3节管节平行作业按此配置3组,北坞管节相应工序完成,即倒运至南坞预制,现场由于南、北坞工期交叉,对局部模板台车进行了补充增加。

4.5起吊设备选型配套

考虑到管节预制时大量的钢筋、预埋件、模板等需要吊装,且考虑每管节2个作业面的预制及相应的钢结构预埋件施工,各作业面的相对独立性和连续性,因此,每个作业面配置1台跨度为35.5 m、净空高度为13.5 m的10 t+10 t龙门吊,3节管节共配置6台龙门吊。同时,租赁2台20 t汽车吊供其他作业区域起重吊装时使用,作为龙门吊使用的补充,1台平板车用于场内材料倒运。

5施工效果

现场实际施工过程中,混凝土供应及时且满足混凝土温控质量要求,混凝土在35 ℃预制时,入模温度控制在28 ℃以下,混凝土浇筑后裂缝数量少;预制过程中各工序衔接流畅,钢筋绑扎与混凝土浇筑过程顺利,各工序相互干扰少;模板体系满足结构尺寸精度及施工进度要求。

6结论与讨论

南昌红谷隧道干坞预制从管节预制的工期、质量、现场实际情况出发,通过认真调研和筹划,对相应设备选型和配套进行论证、设计、实施、总结,混凝土拌合生产采用3台套自建拌合楼,配置2台套天泵及6台套运输罐车,考虑到季节性浇筑混凝土,配置2台套拌合楼冷水机组。模板体系的配置遵循与工期、作业面、施工工艺相结合的原则,按2个作业面分别配置顶、底板,形成流水作业。干坞坞底场地受限,根据管节作业面配置6台套龙门吊,并配置汽车吊辅助作业。

南、北坞第1批次各3节管节分别历经170 d和189 d完成管节预制任务,现场设备选型及配套能很好地契合红谷隧道沉管施工需求,工期、进度、管节质量均得到了保证。

参考文献(References):

[1]陈韶章.沉管隧道设计与施工[M].北京: 科学出版社,2002.(CHEN Shaozhang.Design and construction of immersed tunnel[M].Beijing:Science Press, 2002.(in Chinese))

[2]吴瑞大,欧政军. 沉管隧道管节预制工艺比选[J].中国港湾建设,2012(8): 20-24.(WU Ruida,OU Zhengjun. Comparison and selection of prefabrication technologies for immersed tubular tunnel sections[J].China Harbour Engineering,2012(8): 20-24.(in Chinese))

[3]杨秀礼,邵曼华.港珠澳大桥沉管隧道预制混凝土控温设备选择研究[J].施工技术,2014(23): 109-112.(YANG Xiuli,SHAO Manhua.Study on the selection of precast concrete temperature control equipment for immersed tunnel on Hong Kong-Zhuhai-Macao Bridge [J].Construction Technology,2014(23): 109-112. (in Chinese))

[4]申琪玉,邱峰,张海燕.沉管隧道管段预制的重点难点分析及应对措施[J].施工技术,2010(6):239-242.(SHEN Qiyu,QIU Feng,ZHANG Haiyan. The key process and difficulty analysis of pipe sections prefabrication of immersed tunnel and research on the measures[J]. Construction Technology,2010(6):239-242. (in Chinese))

[5]肖晓春.大型沉管隧道管节工厂化预制关键技术[J].隧道建设,2011,31(6): 701-705.(XIAO Xiaochun. Key technology for manufactory prefabrication of tube elements of large-scale immersed tunnels[J].Tunnel Construction, 2011,31(6): 701-705.(in Chinese))

广 告 目 次

大理至瑞丽铁路高黎贡山隧道封面

常州金土木工程仪器有限公司封二

罗宾斯(广州)地下工程设备有限公司后插二

杨凌CBE隧道模具有限公司 后插一

中铁岩锋成都科技有限公司封三

阿特拉斯科普柯(中国)矿山与建筑设备贸易有限公司封底

Type Selection and Matching of Key Equipment for Tube Element

Prefabrication of Honggu Immersed Tunnel in Nanchang

WANG Qiulin, CUI Yuguo, CHEN Wang

(The2ndEngineeringCo.,Ltd.ofChinaRailwayTunnelGroup,Sanhe065201,Hebei,China)

Abstract:Honggu immersed tunnel in Nanchang, China is 1 329 m long. The immersed tunnel consists of 12 tube elements. The standard tube element is 114.85 m long, 8.3 m high and 26 000 t weight. The tube elements should be floated, transported and sunk in the water rich season. Furthermore, the prefabrication schedule of the tube elements is tight and the equipment for the 2 independent sub-docks needs to be shared to the maximum extent. In the paper, the concrete mixing, concrete transportation, concrete casting, temperature control and formwork system and hoisting equipment related to the prefabrication of the tube elements are summarized, so as to improve the working efficiency of the main construction steps and to ensure the construction quality of critical positions. In the end, good effect has been achieved. The engineering practice shows that the technologies adopted for the type selection and matching of the equipment for the tube element fabrication of Honggu immersed tunnel is feasible and rational.

Keywords:immersed tunnel; tube element prefabrication; equipment selection; matching

中图分类号:U 455

文献标志码:B

文章编号:1672-741X(2015)12-1345-06

DOI:10.3973/j.issn.1672-741X.2015.12.017

作者简介:第一 王秋林(1981—),男,重庆人,2003年毕业于华中科技大学,土木工程专业,本科,工程师,从事隧道及地下工程技术管理工作。

收稿日期:2015-06-01; 修回日期: 2015-09-13