基于FDM的工艺品模型制作

(江门职业技术学院 机电技术系,广东 江门 529000)

传统的工艺品模型制作是设计师将设计的构想与意图,综合美学、工艺学等,凭借对各种材料的驾驭,塑造出三维空间的形体。不同材料的工艺品模型,制作的过程不同,但不管哪种,制作的周期都比较长,成本比较高。

快速成形技术是20世纪80年代后期发展的一种高新制造技术,它是集机械工程、CAD、逆向工程技术、分层制造技术、数控技术、材料科学及激光技术于一体的技术总称。快速成形技术是由CAD模型直接驱动的快速制造任意复杂形状三维物理实体的技术总称。

熔融沉积成形技术是上世纪80年代末由Stratasys公司推出,是采用热能加热热塑性材料,并从挤出头挤出熔融材料从而逐层堆积出原型件的一种工艺。

本文采用FDM快速成形技术对大雁塔模型进行制作,缩短了制作的周期,节约了成本。

1 FDM的原理

熔融沉积制造(FDM)也称熔融挤出成形,它是将丝状的热塑性材料加热融化,同时喷头在计算机的控制下,根据截面轮廓将材料有选择性地涂覆在工作台上,当快速冷却后形成一层截面。当一层截面成型完成后,工作台下降一定高度,再进行下一层的涂覆,如此循环,最终形成三维产品零件。

2 工艺品模型的制作

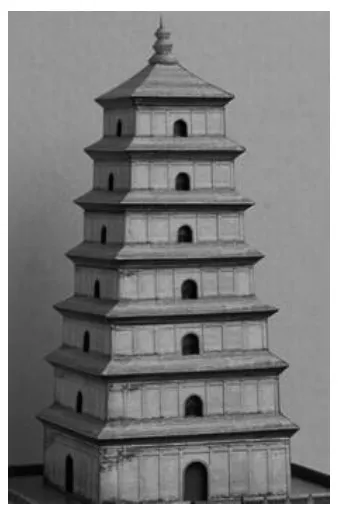

大雁塔模型塔身一共七层,塔体呈方形锥体。最大的模型尺寸:90mm×90mm×50mm;最小的模型尺寸为:48mm×48mm×65mm,制作模型如图1所示。

图1大雁塔模型

2.1 工艺软件及流程

工艺软件是快速成形技术的灵魂。由于FDM成形速度慢、精度低,为了保证设备的加工效率和制件的成形精度,必须对快速成形中使用的支撑结构和类型以及扫描填充路径的种类进行改进。

目前基本采用的都是直壁的支撑结构。扫描填充路径方面,大多参考传统的NC加工中的二维铣削加工的路径规划方法。

本次大雁塔模型制作采用的是Dimension sst 1200es FDM快速成型机,配套软件是CatalystEXPagoda6。加工流程如下图2所示。

图2 FDM加工过程

本文中的大雁塔模型的制作周期短,对精度以及制件的强度要求不高,FDM快速成形技术能够很好的满足制作的需求。

2.2 数据准备

本文大雁塔模型先是通过扫描仪扫描得到点云数据,再用Geomagic、UG软件进行曲面重构和设计。将模型数据转换为快速成形设备支持的STL文件以便进行加工。转化时要注意对相交三角形进行修复,以及缝合好完整的曲面片,因为这些缺陷会影响制件的精度。

本次加工模型的Dimension sst 1200es FDM快速成型机如图3所示。它的加工尺寸范围为:254 mm×254mm×305mm,大雁塔模型塔身七层方形锥体中最大的模型尺寸:90 mm×90 mm×50 mm;最小的模型尺寸为:48mm×48mm×65mm。若直接将七个模型一起加工,虽然可以节省时间,但是会浪费加工材料,而且在制作过程会由于冷却收缩产生很大的变形,从而影响制件的质量。因此将七个模型分三次加工,可以解决上述问题。

图3 FDM快速成型机

2.3 模型加工及后处理

将STL格式的大雁塔模型数据导入到CatalystEX-Pagoda6软件中,调整好模型的位置,设置加工层厚为0.254 mm,以及设置好填充率、进给速度等其他工艺参数。软件会根据每层切片的轮廓生成相应的加工路径,产生G代码。

支撑填充是制件内部腔体的填充的密度,只有在内部生成一定的网状支撑,才能保证制件的强度。如果填充率设置过大,会增加打印的时间,降低效率。此次制作过程中,由于模型较小,一般设置支撑填充为smart.

用于此次大雁塔模型加工的快速成型机的加工成型精度为0.1 mm,加工的材料为ABS plus增强型工程塑料,支撑材料为SR-30水溶性材料,支撑去除方式采用溶解式。操作环境为最高室内温度30°C,相对湿度范围:30%~70%,对模型完成加工。

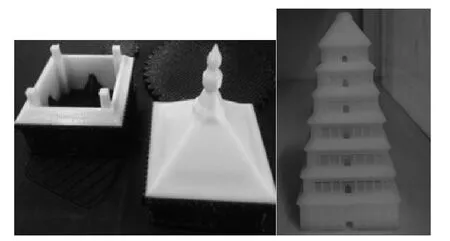

加工好的制件需要进行后处理,去除支撑,对制件表面进行处理,使制件的精度、表面粗糙度等达到要求。为了使制件表面更加光亮平滑,还要进行抛光处理。由于七个模型分成三次加工,加工完成后要对制件进行装配。制作模型及装配后的大雁塔模型如图4所示。

图4模型制作及装配

3 缺陷分析及解决方法

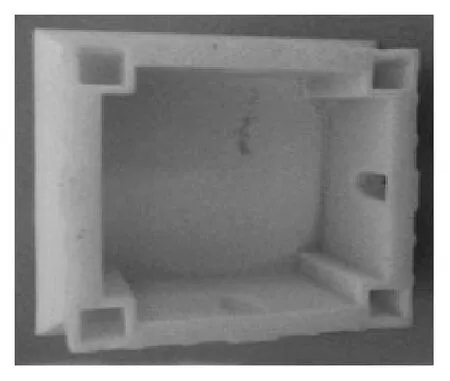

在大雁塔模型制作过程中,由于加工设备以及加工工艺参数因素产生了一些缺陷,主要有:制件的收缩变形和开裂,如图5所示。

图5模型收缩变形及开裂

3.1 加工设备分析

加工采用的FDM快速成型机是单喷头的。在加工过程中,由于冷却速度不均匀,当制件加工到一定的高度时,靠近加热底板的那部分相对于上部分冷却较为缓慢,导致制件的底部插口处有轻微变形,这会影响制件的装配。要想解决冷却变形问题,需要将加工环境保持一定的恒温。目前,一部分FDM快速成型机都采用了保持加工环境70°的恒温舱的设计,但是这样会导致设备成本增高,不便于推广。可以考虑将模型内部变为空腔或者抽壳的方式,以便加快内部的散热,这样不仅提高制件的强度,而且缩短了加工的时间。

在实际加工过程中,底板的水平度对材料的附着有着很大的影响,若材料不能很好地附着在底板上,制件将会产生很大的变形,因此,在加工前要校准底板以保证底层的加工。

3.2 加工参数的设置

加工实践表明,喷嘴和底板的温度、层厚、填充率以及喷头的运动速度等对制件的质量影响很大。不同的模型加工时需要选择不同的工艺参数。FDM加工采用的是分层加工,加工过程中存在一定的阶梯效应,从而影响制件的精度。因此,应尽量减小分层厚度,适当的提高底板的温度,能够有效减小制件的变形。

另外,由于支撑材料的影响,远离底板的那些层面质量相对好些。因此,在实际加工的过程中要将重要面放在上面以保证制件的质量。

通过校准底板,把模型内部变为空腔以及对加工参数的调整。此后,新加工的制件缺陷明显减少。

4 结束语

本文使用FDM快速成型机进行大雁塔模型的制作,针对大雁塔模型在制作过程中由于加工工艺参数、加工的设备等因素产生的制件冷却收缩变形以及开裂等缺陷进行了分析。提出了减小制件冷却收缩变形的方案,优化了加工工艺参数,从而提高了制件的质量和制作的效率。

在制造业竞争日趋激烈的今天,采用快速成形技术可以快速实现设计制造一体化,缩短开发周期,降低开发成本。

[1]段康容,赖思琦,熊开封.FDM快速成型技术在无线电测向机创新设计上的应用研究[J].制造业自动化,2013,11:51-57.

[2]陈雪芳.孙春华.逆向工程与快速成型技术应用[M].北京:机械工业出版社,2012.

[3]Zeinl,HutmaeherDW,TanKC,etal.Fused deposition modeling of novel seaffold arehiteetures for tissue engineering applications[J].Biomaterials,2002,23(4):1169-1185.

[4]陈雪芳.荣 静.基于FDM的快速成型质量的研究[J].苏州市职业大学学报,2009,(1):17-19.

[5]李江峰.钟约先.李电生.STL文件缺陷分析及修补算法研究[J].机械设计与制造,2002,(2):40-43.

[6]赵 萍.蒋 华.周芝庭.熔融沉积快速成型工艺的原理及过程[J].机械制造与自动化,2003,(5):17-23.

[7]邹国林.郭东明.贾振元.FDM工艺出丝过程影响因素分析[J].制作技术与机床,2002,(10):32-34.

[8]谭剑锋,吴志超,全宗宇.张勇FDM快速成型技术在动漫模型制作中的应用[J].机械设计与制造,2014,(6):233-235.

[9]穆存远.宋祥波.快速成型台阶误差分析及其降低措施[J].机械设计与制造,2011,(4):228-229.

[10]曾 锋.阎汉生.王 平.基于FDM的产品原型制作及后处理[J].机电工程技术,2012,(8):99-102.