制丝线电机诊断预警系统研究与应用

(浙江中烟宁波卷烟厂,浙江 宁波315040)

某烟草企业制丝车间包含4条生产线,分别为2条制叶丝线,1条制梗丝线,1条膨胀烟丝线,共计18个工艺段,涵盖2000多台电机设备。鉴于流水作业生产线的特性,对电机设备的管理提出很高要求。在连续生产过程中,1台电机的损坏,其维修更换时间需要2-3个小时,造成流水作业中断,给企业带来损失。

目前车间对电机诊断主要依靠人工巡检,通过摸、闻、听、问的中医式方法进行诊断,缺乏有效的数据支撑。制定的日常维保计划中带有偶然、不全面的特性,迫切需要一种以数据为支撑的电机诊断预警系统来指导日常电机维保计划的制定。

1 总体构架设计

制丝线电机诊断预警系统的网络构架示意图如图1所示,包含以下几个部分:(1)PLC与制丝线电机之间的诊断数据传输。PLC采用Rockwell RSlogix 5000系列,通过ControNet现场总线方式与具体控制设备进行数据通讯。对普通电机和变频器电机分别采用Beckhoff KL8001模块、变频器网络模块进行通讯耦合;(2)GE ProficyiHistorian(以下简称 IH))实时数据库与PLC之间数据传输。采用百兆工业以太网,以OPC协议实时数据库对设备以秒为单位的数据采集跟存储,实时数据库提供制丝线电机实时数据基础;(3)WEB平台与SQL server 2000关系数据库,处于千兆管理网络中。WEB平台包含预警、诊断、统计等模块;SQL数据库用于存储电机名称、诊断参数以及统计数据等,以提供WEB平台调用。

图1制丝线电机诊断预警系统的网络构架图

2 关键技术方案

(1)PLC与Beckhoff KL8001电机启动器端子的通信。采用KL8001配以西门子的3RT10系列接触器构成高性能电机启动器,对5.5 kW以下的电机通过总线的方式实现完全的控制。

通过BK7000总线耦合器,使KL8001融入到制丝车间的ControlNet网络,实现PLC和KL8001的数据交换。利用Beckhoff提供的KS2000组态软件,实现对单个电机的组态和参数修改、监控等。KL8001将电机的保护、控制和运行参数的监测溶于一体,通过对电机每相实时参数的测量,达到一切防患未然的目的,在电机出故障前就能做出反应。

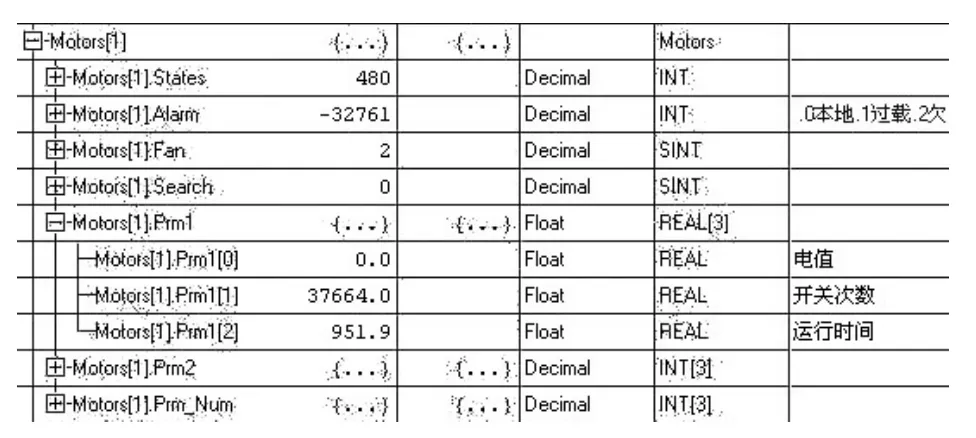

如图2所示,KL8001通过扁平电缆与现场总线通讯连接,并在控制器上读取相关参数进行整理,尤其是三相电流有效平均值,电机启动次数计数,电机总的运行时间。数据结构如图3所示。

图2 KL8001通讯与接线

图3 PLC电机关键信息数据结构

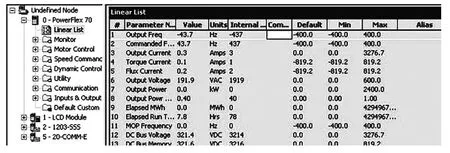

(2)PLC与AB PowerFlex系列变频器的通信。对于5.5 kW以上的电机,采用AB的PowerFlex系列变频器控制,涉及的变频器主要有PowerFlex 70、Power-Flex700等型号。利用配置的ControNet接口,在PLC端编写梯形图程序,对变频器控制的电机的关键参数进行择选,确定最为关键的几个过程参数,实现这些关键参数与PLC间的实时通信。如图4所示。

图4 AB变频器通讯与参数择选

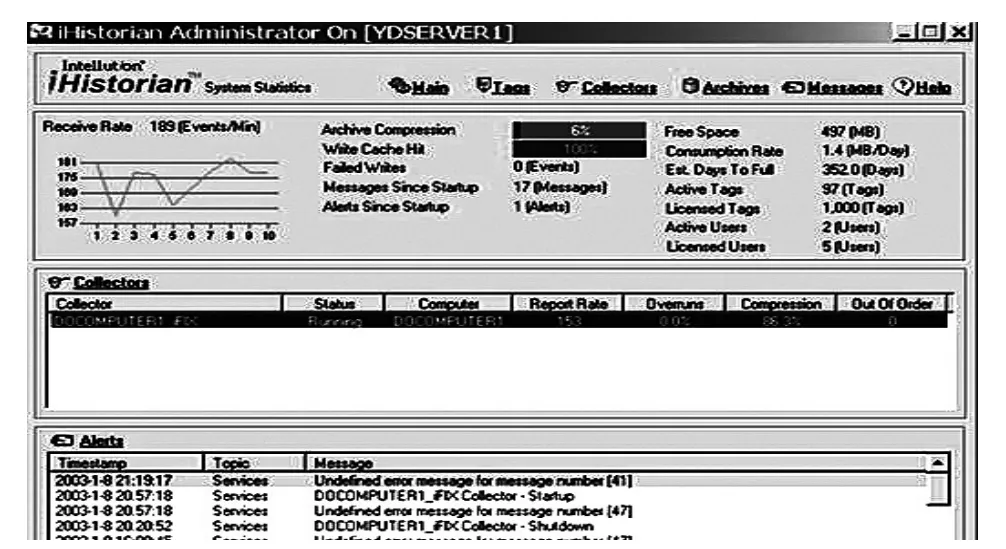

(3)对IH实时数据库进行配置。利用IH数据库存储实时数据。实时数据库是采用实时数据模型建立起来的数据库,每秒钟超过20 000个事件的持续存储和检索速率,通过采用一定的存储策略,如:多个存储设备轮换,用于处理不断更新的快速变化的数据及具有时间限制的事务处理。实时数据库技术是实时系统和数据库技术相结合的产物,利用数据库技术来解决实时系统中的数据管理问题,同时利用实时技术为实时数据库提供时间驱动调度和资源分配算法。

如图5所示,对所需要的电机参数通过OPC利用IH实时数据库进行采集存储,作为电机诊断的基础。

图5 IH实时数据库配置

(4)构建关系数据库。电机参数采集在IH实时数据库中实现,但统计分析的数据、诊断预警数据必须存储到关系数据库,以提供给Web平台调用。IH实时数据库的数据采集时1s/次,数据量极其庞大,Web客户端对IH的当前查询数据只显示在网页上,在关系数据库不进行存储,只有统计结果存入关系数据库。考虑到关系数据库的易用性、稳定性以及项目的存储数据量,选用SQL server 2000作为关系数据库,用来存储数据统计结果、诊断值、预警结果。

数据统计分为2个模块,1个模块为实时查询统计,1个模块为后台服务统计。数据统计的有效性以电机的电流为主,开机时间和开关次数为辅。

(5)WEB平台诊断、预警功能开发与发布。挖掘电机过程参数的各种意义,找出数据关联性和应用性,搭建合理的数据模型,使数据的统计分析、诊断预警对生产管理、设备管理具有指导作用。结合部署好的关系数据库和实时数据库,利用Microsoft.NET开发平台,进行软件编程,开发出一个信息高度集中、界面及其友好的电机管理系统。在开发过程中考虑以下几个功能。

第一,提供设备管理员的手工数据录入功能。对电机的更换、使用起始日进行手工录入维护,以保持数据的有效性。

第二,诊断功能。根据电流数据的统计结果,对电机的状态进行诊断,通过对统计数据的分析,借助于人工智能和计算机仿真技术,建立特征参数的变化规律建立数学模型,描述故障的发生和发展过程,做出故障预测的结论,进而实现电机在未来任务段内的性能评估。

第三,预警功能。根据故障预测结论和性能评估结果,判断电机能否在未来任务段内保证一定的无故障工作时间。如果不能要求,需要进行维修,则按照制订的维修标准来判断预知维修的时间和规模,制定维修计划。维修结束后,把相关故障和维修记录存入维修记录数据库,为电机的管理和再次维修提供科学依据和经验。图6 WEB发布后台电机信息录入与实时诊断界面。

图6 WEB发布后台电机信息录入与实时诊断界面

3 应用效果

经过不断的摸索和调整,按照信息系统提供的维修策略模型,改变了原有的电机分析、诊断、预警主要依靠人工经验的方式,没有具体量化指标,为使电机的维护、更换、保养和预警提供量化的强力指导作用。制丝车间的设备故障时间降低了40%,维修费用降低35%,初步证明了制丝线电机诊断预警系统的有效性,并取得了明显的经济效益。

[1]黎 勇,徐元根,胡仲达.基于实时数据库的制丝电机设备预防性维修策略研究[J].食品与机械,2014,(3):31-33.

[2]彭长征,郝富强.设备状态监测与故障诊断在电机保护中的应用探讨[J].硅谷,2014,15:78-81.