装载机用Ⅲ阶段柴油机电控特性的扩展与应用

(广西柳工机械股份有限公司,广西 柳州 545007)

采用电控高压共轨技术路线的Ⅲ阶段排放非道路工程车辆柴油机,有着丰富的电控特性,这些对主机厂商开放的实用型电控特性多达几十种。对于中大型的高端装载机,正确选择合适的电控特性,对于优化装载机工作效率、节能效果、安全性有明显的效果。反之,如果电控特性选择不当,不但达不到节能高效的效果,甚至会严重影响整机的可靠性和安全性。该文从实用性、高效节能、可靠性、安全性等原则角度,对Ⅲ阶段排放柴油机主要电控特性的扩展、开发思路进行探讨,以保证开发出的装载机整机产品能够满足客户要求和设计目标。

1 装载机用柴油机主要电控特性介绍

1.1 电控特性分类

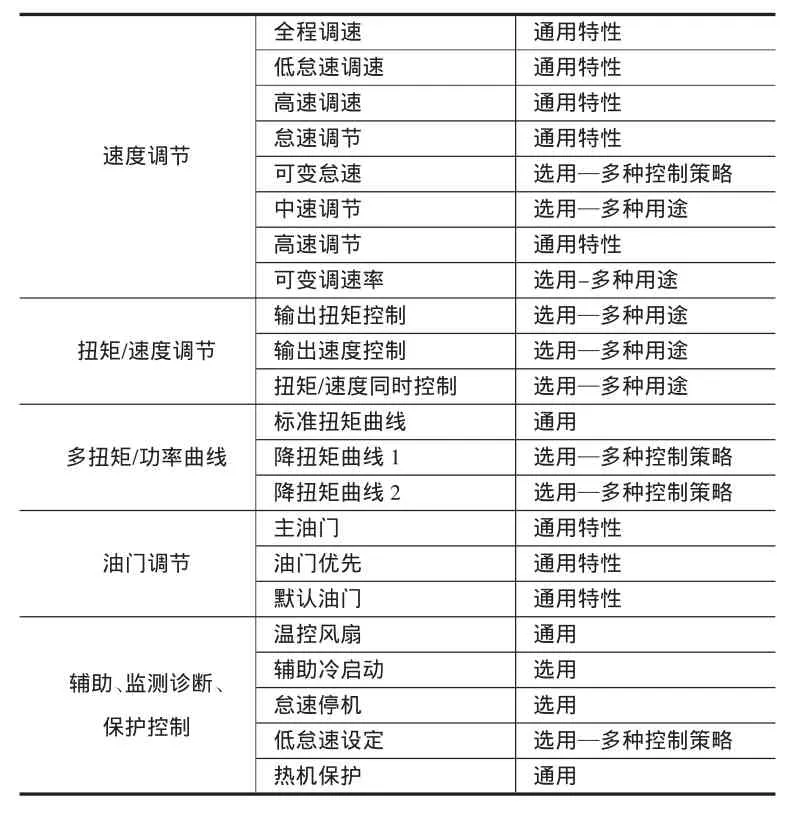

Ⅲ阶段装载机用电控发动机对主机厂开放的应用类电控特性繁多,装载机常用的电控特性见表1。

表1Ⅲ阶段装载机用电控发动主要电控特性

1.2 电控特性一般性选用扩展原则

工况适应性原则:装载机的主要市场及技术定位包括矿山、港口、水利工程、钢铁、水泥厂基础设施建设。作业对象主要包括高比重矿石、碎石、炉渣、煤沙等松散物料,其密度范围从0.8 t/m3~2.7 t/m3。环境温度主要的涵盖范围为-30°C~50°C,比如俄罗斯市场和中东沙特地区。作业面可能是经过平整后较为平坦的路面,也可能是15°~20°的坡面。因此要求装载机发动机电控特性的扩展必须针对该产品的目标市场及其所对应的特定工况,进行不同程度的兼容性和适应性开发,以满足特定市场、特定工况,或者兼顾满足多种不同市场、多种不同工况。

实用性原则:开发的功能不仅仅只是功能,而应该实用。应该从机器本身的性能、配置、工况情况开发出适合自身的实用电控功能,而不能根据竞争对手产品功能或者抽象思考,盲目开发出一些摆设性的功能。比如有的电控功能是需要变速箱系统、液压系统、发动机系统均具备一定技术条件(比如性能参数门槛、兼容性)才能开发出具有实用意义的电控特性,而如果盲目参考竞争对手,开发出的电控功能就会华而不实。

高效节能原则:在某些作业工况,要求装载机整机工作必须高效,要求整机提速迅速,遇到载荷掉速小,快速插入物料、掘料、提升、快速倒车、翻斗卸料。这些工况要求在限定时间内,通常数分钟到数小时。在必须完成卸、装物料的港口码头,火车货运站,输送物料的大型传送带、矿卡,限定时间进行配料的搅拌站、工厂等场合,这些场合往往要求用有限的设备在相对短暂而紧张的时间内高效完成相应的工作,此时发动机相关的电控特性必须满足高效。而有的作业工况要求节凑缓慢、操作舒适、节能,比如欧美等国家某些作业情况对工人和设备要求的工作强度低,再比如一些需要较长时间怠速等待的工作场合。因此电控发动机的扩展性研发需要针对高效、节能,或者两者兼得等不同实际情况进行开发。

可靠性原则:发动机的应用性电控特性开发和选用,必须考虑该功能对其他部件、系统及整机可靠性的影响。比如对电控换挡变速箱、电控液压泵阀可靠性的影响。还必须考虑在一些特性环境下该电控功能的可靠性,如湿度,腐蚀性,热辐射、电磁辐射、涉水深度等均会对电控功能的可靠性产生较大影响。

安全性原则:电控功能的可靠性影响人、机的安全性。针对一些关键的,一旦发生异常,影响人机安全的电控特性,必须开发并行的安全备份控制特性。如针对突发洪水,坍塌、泥石流地质灾害,大角度的坡道,针对这些工况,就需要进行安全性功能开发,如发动机和变速箱的跛行模式。

2 主要电控特性的扩展开发

2.1 可变调速率与中速调速

目前装载机发动机不管是机械调速还是电控调速,均采用全程调速器。全程调速器保证对应一定的油门位置开度时,即对应一定的基准转速,柴油机克服负载时保证发动机相对于这一基准转速相对稳定。

在发动机硬件及最大扭矩曲线一定的情况下,不同的调速率选择将使发动机对负载的反应——转速/扭矩变化不同,整车的工作效率、油耗也会有差异。调速率越小,面对同样的负载变化Δf,发动机转速的波动范围Δn越小,发动机转速稳定性好,整车效率相对高,即发动机的刚度(硬度)越大;反之,则结果相反。但是调速率过小,发动机受到的负载冲击会大,发动机内部部件的使用寿命会减短。装载机专用的工程机械电控柴油机中,发动机厂商提供的调速率范围一般为0%~18%。而装载机用发动机最大扭矩曲线额定点或者高速调速点实际选用的调速率范围一般为8%~15%.

可变调速率:对应扭矩曲线上某一定点的调速率是可以有两种以上大小值的调速率供选择。而在实际的扭矩曲线选择时,一般将额定转速点偏高50 r/min的转速设定为高速调速和可变调速率的标定点,即高速调速设定为可变调速(但在实际柴油机变矩器匹配时,因为高怠速点和额定转速点很近,而在匹配曲线上没有区分注明)。而在低怠速和高速之间的任意一点的调速率是根据一定的插值算法自动给出相应的调速率。在实际使用过程中8%~10%的调速率值一般配合重载,快节奏,要求高效的工况,11%~15%的调速率值一般用在轻载,慢节凑工况。

中速调速:也叫中间转速控制,一般配合低怠速调速,高速调速,油门使用。在装载机上一般用作选用扭矩曲线的最高速度限制,也可以用作跛行安全模式的默认转速。

如图1所示,低怠速调速对应的调速率为0%,高速调速设定为可变调速率,分别对应10%,15%两种调速率。而中间转速在最高低怠速和额定转速之间选取,对应的调速率为0%,装载机发动机转速达到中间转速后,主油门信号无效,发动机以中速值恒定运转。

图1—调速特性示意

2.2 多功率/扭矩曲线

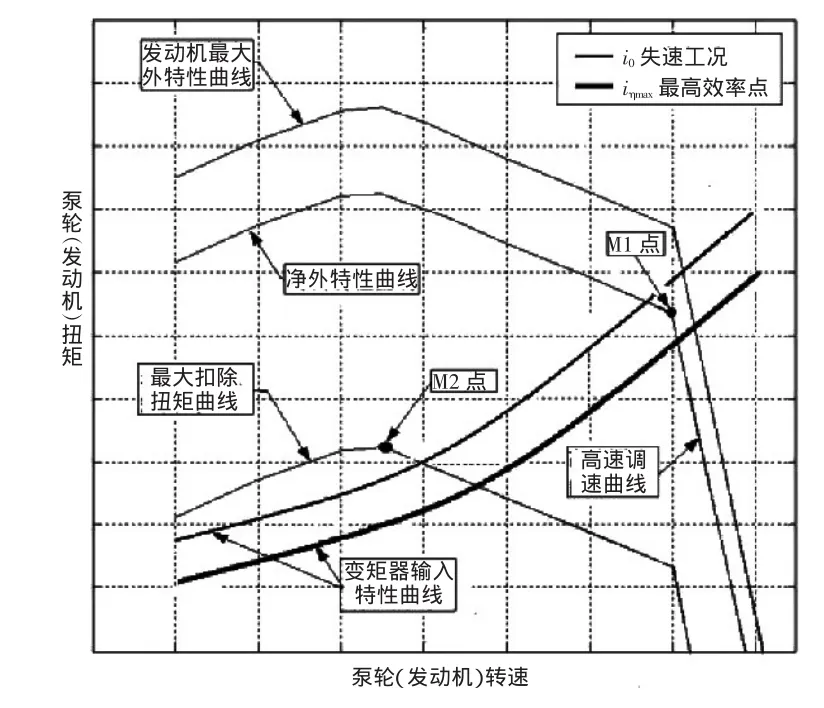

由于装载机的作业对象种类较多,工作路面情况也比较复杂。而不同的这些工况决定装载机在实际工作过程中用到的外特性扭矩曲线的段位区间是不同的。传统的装载机发动机与变矩器的匹配计算都是根据净外特性扭矩曲线和最大功率扣除(含发动机附件扭矩、牵引扭矩、液压扭矩扣除)后的扭矩曲线,来校验变矩器的i0~iηmax抛物线组与这两条扭矩曲线的交叉点的位置:i0抛物线(变矩器理论失速对应抛物线)经过最大(功率/扭矩)扣除扭矩曲线对应的最大扭矩点M2,以保证发动机在最大负荷情况下仍有一定的扭矩储备,不致于熄火;同时iηmax(变矩器最高效率时对应的抛物线)抛物线穿过额定功率标定点M1偏右50 r/min,以保证在高效区能充分利用发动机的功率[1]。此传统匹配方法称为发动机与变矩器共同输入曲线,见图2。

传统的匹配方法:主要考虑两点关键匹配性能,即最大负载点的扭矩储备要充裕,额定工作点时功率储备要充裕。此种匹配方法简单、实用,重点强调高效性和动力性。在额定点发动机在工作时易导致在发动机外特性曲线的调速曲线上,此时动力性和经济性降低。

图2发动机与变矩器共同输入匹配曲线

但是不同的作业铲掘对象,发动机的主要工作区(外特性扭矩曲线的段位区间)在外特性曲线上是不一样的。比如铁矿石、碎沙石、煤粉三种作业物料,同样的装载机设备在克服这些工作载荷时发动机的工作点是不同的,即外部载荷谱(工作循环载荷)和发动机的负荷率是不同的。为了适应这些不同的物料工况,需要利用电控发动机的优势,在最大外特性曲线(100%扭矩)的基础上,另外开发出降扭矩降转速可变调速率的备用扭矩曲线,从而形成多种动力曲线模式[2]。

多功率/扭矩曲线,也叫多动力选择模式。目前针对装载机电控发动机扩展开发的多动力模式主要包括:强劲(重载-Power模式),标准(一般载荷-STD)模式,经济(轻载-E模式)三种。三种动力模式的控制策略,各主机厂各有不同。

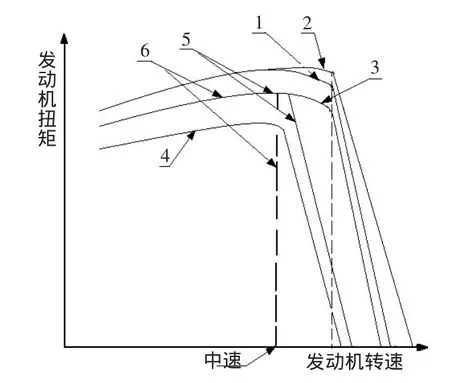

强劲模式:主要用于高密度矿石,或者爬坡作业,同时要求快速高效的工况。此种工况需要传动系统提供大的牵引力,液压系统和工作装置提供高的铲掘掘力和举升力,同时要求整机工作速度快,强度最高。强劲模式的发动机扭矩曲线一般为发动机厂提供的100%标准扭矩曲线+较小的高速调速率(8%~10%)调速段组合而成,如图3序号1所示扭矩曲线。部分电控柴油机允许在一定的短时间内利用增功率,即在标准扭矩曲线额定工作点附近适当提高该工作区域的扭矩,如图3序号2所示扭矩曲线。此模式既保证高扭矩输出,又保证高速高效。

标准模式:主要用在中等强度的工况,如原生土,浸水的沙石,相对平坦的作业面。该模式的扭矩曲线主要是在100%标准扭矩曲线的基础上,适当降低扭矩/功率,如降为标准曲线对应扭矩的90%,再配以合适的高速调速特性曲线(如高速调速率为10%~12%),主要思路是降低发动机输出扭矩,但不降低发动机相应转速,如图3序号3所示扭矩曲线。

经济模式:主要应对低密度物料、慢节凑的轻载低强度工况,目的是节能、操作舒适。经济模式的扭矩曲线的主要有三种实现方式:第一种,在标准模式曲线(图3序号3)的基础上进一步降低输出扭矩的同时降低发动机相应的转速,并配以较大的调速率调速段如图3序号4所示扭矩曲线。此方式的优点是节能效果较为明显,整机操纵平缓舒适,图3序号3所示扭矩曲线。第二种,在标准模式曲线(图3序号3)的基础上,将额定点左移,即在适当降扭的同时,限制发动机转速,如图3序号5所示扭矩曲线。此方式主要用于标准扭矩曲线(图3序号1)扭矩储备裕度不大的情况下,此时不能过度降低扭矩,否则将导致此种方式的经济模式不实用。第三种,在标准模式曲线(图3序号3)的基础上,利用中间转速,构建经济模式扭矩曲线,如图3序号6所示扭矩曲线。此种方式的节能效果不及方式2,原因是在实际使用中,发动机为维持恒定中速,通过电磁阀进行复杂的喷油量调整,造成中速调速没有低转速正常调速节能效果好。

图3多动力模式曲线

多动力模式一般由动力模式选择组合开关手动选择,或者特定的传感器信号自动选择相应的模式。目前国际上主要采用组合开关手动选择不同的动力模式,原因是成本低,判断准确,可靠性高。值得注意的是多动力模式是在标准扭矩曲线及整机匹配所能提供的动力性和效率充沛的情况下,兼顾轻载、慢节奏工况的一种设计。如果是在整机最大动力行和效率并不充裕的情况下,开发相应的多动力模式功能,仅仅是一个市场宣传的喙头,并不实用,反而引起客户的抱怨。

2.3 怠速特性

装载机用发动机的怠速相关的电控特性在国内多限于发动机的自保护怠速功能,如冷/热机低怠速自动调整,自动降低怠速,怠速停机等通用功能。另外就是根据临时需要,用手动加减开关根据设定步长逐次调整低怠速。目前为了提高装载机的工况适应性,兼顾节能高效,手动备用低怠速和自动低怠速选择功能也被扩展应用。

一般国内的柴油机的低怠速范围为500 r/min~1200 r/min,为了降低怠速油耗,一般选择单一的低怠速(如600 r/min)作为怠速值,而发动机外特性曲线的额定转速一般选择在1 800 r/min~2 400 r/min.这种单一的低怠速选择有以下缺点:一是,低怠速带载能力单一,即低速带载适应性差;二是,低怠速响应慢,作业效率会降低;三是,怠速升至额定转速,需要大力深踩油门踏板,操作者易疲劳;四是,发动机转速大范围快速波动,影响发动机的寿命和可靠性。

针对以上单一低怠速的缺点,在装载机电控发动机上多采用默认怠速+备用怠速的多怠速值控制方式。多怠速值的优点刚好可以弥补单一低怠速的缺点,并兼顾节能与效率。如选择600 r/min作为默认怠速,另外再选择900 r/min,1 200 r/min两个怠速值作为备用怠速。在一般低强度,低作业速度工况,以600 r/min默认怠速进行工作循环操作。而在高强度、高作业速度工况,可以选择900 r/min或者1200 r/min作为低怠速值,这个可以缩短发动机的响应时间,提高作业效率。

多怠速模式的主要有三种控制方式:一是,利用手动开关手动选择怠速值。此种方式主要是司机跟工工况条件,进行人为判断和选择怠速模式;二是,利用换挡手柄信号、液压油缸压力信号、转向器的压力反馈信号、电比例先导手柄的电信号触发发动机ECM,进行怠速的自动选择。此种方式比较智能,即当ECM收到外部操作意图或者初始操作动作后,在不踩油门的情况下,发动机自动提高低怠速值,达到快速响应的目的;三是,方式2配合自动降怠速功能使用,即外部信号停止触发一定时间间隔后,发动机怠速状态自动将为默认怠速,此种方式主要是避免发动机长时间以较高的低怠速运行造成油耗攀升。另外,多怠速模式及相关的控制方式的优先级顺序为:怠速冷机保护—手动备用怠速—自动备用怠速—自动降怠速。

3 柴油机主要电控特性与人、机安全性考虑

在选用扩展电控发动机有效的电控特性时(不含发动机的自保护电控特性),必须遵循安全性原则,以保证人、机、客户及第三方财产的安全。为此,必须并行设计相关的安全方案。

(1)利用发动机的跛行电控模式、中速、或者定速巡航功能,在发动机或者传动电控部件一般性故障情况下,保证整机能够定速移动,及时驶离工地或者危险区域,如突发洪水的河道,坍塌泥石流灾害的坡道等。

(2)充分利用电控发动机的自动监视、检测、扩展、传输功能,及时掌握人的操作活动和机器的运行状态,保证人和机可靠工作。

4 结束语

通过对装载机用Ⅲ阶段电控发动机主要电控特性的介绍和简要分析,阐述了选用扩展这些电控特性时的应遵循的基本原则和策略。相信Ⅲ阶段电控发动这些丰富的电控特性一定会助力新一代动力系统的国产装载机设备会有更优的工况适应性、更高的可靠性和安全性。

[1]何正忠.装载机[M].北京:冶金工业出版社1999:256-294.

[2]孟广良,王亮,李莺莺.轮式装载机发动机多功率模式节能研究[J].工程机械 2009,40(3):20-23.