利用时效处理控制薄壁件的变形

■昆明船舶设备研究试验中心 (云南 650106) 王 亮■昆明高级技工学校 (云南 650218) 涂莉娟

利用时效处理控制薄壁件的变形

■昆明船舶设备研究试验中心 (云南 650106) 王 亮

■昆明高级技工学校 (云南 650218) 涂莉娟

摘要:本文主要讨论利用不同温度与不同作用时间的组合,进行金属的时效处理。经过此工艺方法加工的零件,加工精度相当稳定,各公差、表面粗糙度均满足图样要求。

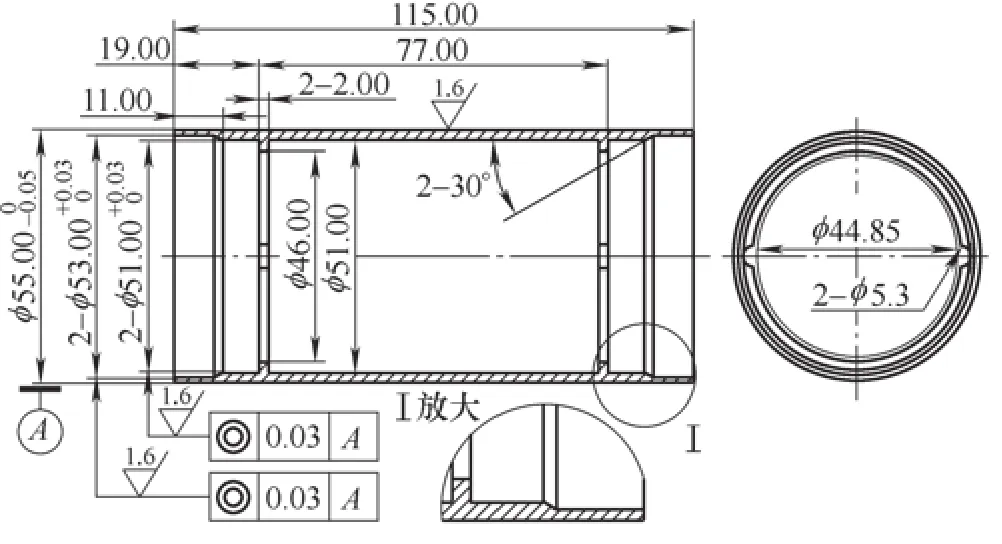

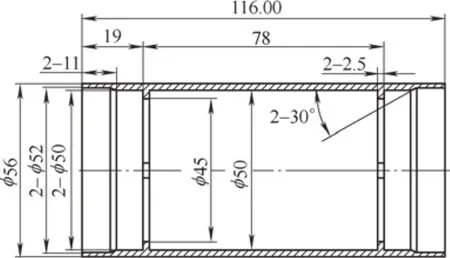

1. 零件结构

我单位自行研制的某型水下设备的机械加工生产过程中,其中有一零件为回转体类铝合金零件(见图1)。此零件属于薄壁难加工零件,该零件的变形情况尤为突出,以至于加工尺寸的报废率较高。为此做了许多次工艺改进,主要改进项目为金属低温时效处理的组合关系。加工合格率由原来的15%提高到现在的90%。零件均能达到图样相关的精度要求。

2. 零件加工工艺分析

该零件加工的技术难点在于:

(1) 材料为7A09铝合金,此材料硬度较高,切削加工时的切削阻力较大,相应的热变形也会影响到零件的加工质量。

(2)此零件主要进行外圆与内孔的车削加工。由于壁厚较薄,最薄之处只有1mm。薄壁面积约占总面积的49%,因此工件的残余应力释放较强。由于系统刚度较差,加工变形量就会变大。

(3)在车削加工过程中,由于受到卡盘的夹紧力、车削力、

材料残余应力和热变形的共同作用,会同时影响零件的加工精度。

(4)此零件精加工时,需要相应的夹具进行辅助保护装夹后,再精加工内孔各尺寸。

此零件为单件少量生产,为保证加工精度与质量,工艺与机加人员经过多次摸索试验,不断改进加工工艺方法,最终解决了以上技术难点,完成了生产任务。现将完善的工艺过程介绍如下。

图1

3. 加工工艺方案的确定

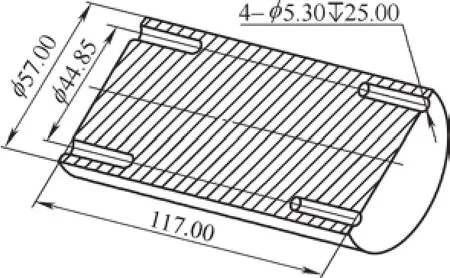

(1)粗加工。具体加工方案为:利用φ60mm、7A09铝合金棒,车削外径为φ57.00mm,切断后车端面保证长度为117mm,钻4个φ5.3mm孔,孔深25mm(见图2)。

图2

刀具选择肯纳牌机夹车刀,刀片型号为VBGT160404HP ,刀片材质为KC5410,前角约为13°,后角为7°,主偏角为60°,刀尖圆弧为r0.4mm。

冷却方式为切削液连续冷却。

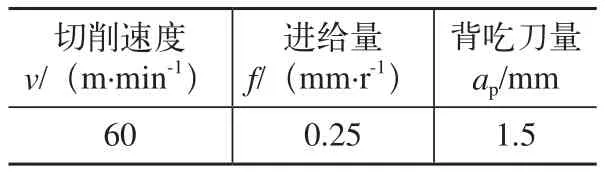

粗车切削参数如表1所示。

表1 粗车切削参数

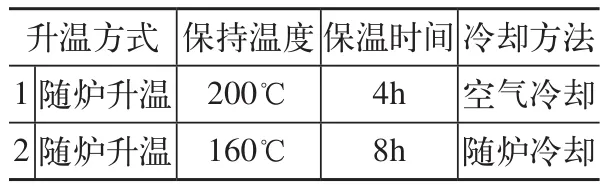

由于整个加工过程中都会产生一定的加工内应力,分布于整个零件中。对于此类薄壁零件,由于内应力的存在,使得整个零件的变形情况尤为突出。因此在后续的加工之前消除内应力,是保证加工质量与尺寸精度的关键工序与必要措施。经过多次试验与比较,我们总结了消除内应力的简单方法就是低温时效处理。具体方法为:将零件放置于加热炉内,随炉升温至160℃,保温8h后,再随炉冷却至室温。为确保优良的加工质量,将时效处理分别安排在粗车后、半精车1后及半精车2后各进行一次,共3次时效处理,达到消除内应力的目的。

粗加工后的时效处理参数如表2所示。

图3

表2 时效处理参数

(2)半精车1。将第一次时效处理完成后的零件再次进行半精车1的加工(见图3)。此次加工的目的是在精加工前去除较多的材料,并留有一定的加工余量,同时再进行第二次时效处理,逐步消除内应力。

刀具选择肯纳牌机夹车刀,刀片型号为VBGT160404HP,刀片材质为KC5410,前角约为13°,后角为7°,主偏角为60°,刀尖圆弧为r0.4mm。冷却方式为切削液连续冷却。

半精车1切削参数如表3所示,时效处理参数如表2所示。

表3 半精车1切削参数

(3)半精车2。再次进行半精车2的加工,此次加工是精加工前的最后一次半精加工,加工完毕后如图4所示。

此次加工为精加工留有均匀而且较小的加工余量,并进行两次不同温度和冷却方式的低温时效处理,以彻底消除内应力,防

止精加工时变形的发生。

根据以往的加工经验,假如这次的时效处理方法与上两次一样时,零件精加工后,尺寸φ53+0.030mm、φ51+0.030mm因为内应力的存在,会导致尺寸精度达不到图样的要求,以致工件报废。所以在半精车2后使用如表4所示的处理方法,进行时效处理,达到了彻底消除内应力的目的,保证了精加工后合格品的完成。

图4

表4 半精车2后的时效处理参数表

半精车2的切削参数如表5所示。

表5 半精车2切削参数

(4)精加工。以上的半精加工、时效处理完成后,将要进行车削精加工。其加工的主要步骤为:先加工外圆φ55+0.050mm到位,然后利用辅助夹套(见图5)。

图5

夹持外圆部分装夹于车床卡盘上,零件伸出夹套长35m m(见图6)。利用百分表找正工件外圆的跳动量小于0.03mm,方可进行车削加工。同时保证2-φ53+0.030mm、2-φ51+0.030mm以及其余相关尺寸。

图6

刀具选择肯纳牌机夹车刀,刀片型号为VBGT160404HP、刀片材质为KC5410,前角约为13°,后角为7°,主偏角为60°,刀尖圆弧为r0.4mm。

冷却方式为切削液连续冷却。

精车切削参数如表6所示。

表6 精车切削参数

最后车削成形,完成了所有工序的加工。在此需要注意的是,此道精加工时的主轴转速较高,切屑为碎颗粒状,极其容易产生大面积的飞溅。机床操作者一定要穿戴好防护衣、护目镜等防护措施后再进行操作。

4. 结语

上述薄壁零件的加工工艺方法,经多次摸索与改进才得以实现。其关键在于低温时效处理的时间点、温度的控制措施以及冷却方式的选择。经过此工艺方法加工的零件,加工精度相当稳定,各公差、表面粗糙度均满足图样要求。希望本文能对薄壁零件的加工提供一些思路与方法。

参考文献:

[1] 周晓红. 数控加工工艺与设备[M]. 北京:机械工业出版社,2008.

[2] 尚建伟. 数控加工工艺与编程[M]. 北京:机械工业出版社,2009.

专家点评

介绍薄壁类零件加工的文章很多,多数都是从夹具和辅助支撑入手。本文的创新之处在于利用时效处理控制铝合金薄壁零件的变形,通过三次低温时效的时间点和温度控制,在后续加工之前消除内应力。不同加工阶段的时效处理参数表是文章的精华,对读者有很大的帮助。

收稿日期:(20150227)