液压镗车机构的改造

■济柴聊城机械有限公司 (山东聊城 252000) 刘广强

液压镗车机构的改造

■济柴聊城机械有限公司 (山东聊城 252000) 刘广强

摘要:普通机床的改进需考虑多方面的因素,缺一不可,其中机构的改造性价比及精度的提升可作为是否成功的标志。任何技术手段都有一定的局限性及优越性,辩证地分析以往的传动原理,在新时期融进新工艺加以改进是提升设备改造质量的保证。

大型柴油机是我公司加工的一传统产品,原缸孔直径加工机床为一普通的镗车组合机床,加工效率较低,为提升加工精度及品质,公司对原加工设备进行了重新评估。

1. 设备存在的问题及改进的方向

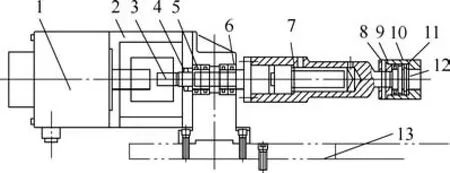

设备改造前侧面有两台液压镗车头,联接一大型机械滑台组成床身,结构如图1所示。

由于有横向镗车功能,加工机体缸孔直径时,可以对进出口直径两端面进行倒角加工,不过液压动作受油温等因素影响较大,尺寸控制很不稳定,加工的表面粗糙度不好,倒角效果不理想,缸孔的上缸带倒角及下缸带倒角达不到图样要求。建设恒温车间等措施可以消除部分温度影响,但投资较大;而对传动机构进行改进,改变进给方式,变液压缸的直线活塞传动为精密丝杠的直线螺旋运动,采用目前成熟的数控伺服控制技术进行改造,可以将加工精度提升一个质量等级,投资相对来说较小。

2. 改造前后结构的变化

改造前镗车头内部结构如图2所示,前端依靠液压缸实现前后进给,传动终端靠横切齿条的传动实现镗车功能。由于推力轴承结构的存在,镗车头旋转时,不影响横向镗车动作的实现。

图1

图2

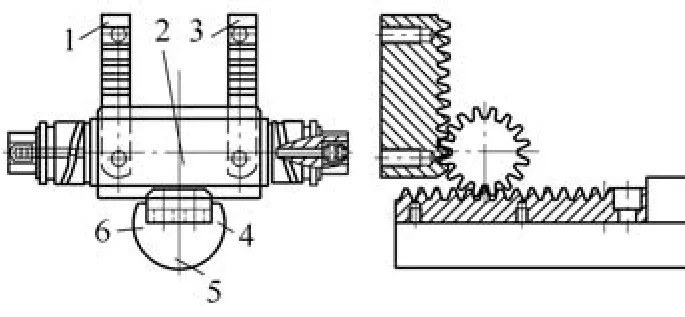

改进后,原缸孔之间的距离利用精密滚珠丝杠伺服电动机控制,计作X轴,公差控制在0~0.02mm内,原液压滑台进给与镗车动作分成两个独立的运动轴系,将原液压缸进给改为伺服电动机单独控制,计作Y轴,而原横向镗车动作改用FFZD3205-4-P4精密滚珠丝杠结构如图3所示,计作B轴,二者都脱离了液压控制,机械传动链的精度对温度的依赖性减弱,考虑到普通电动机仍具有一定的变频可控制性,镗车主轴仍由原普通三相异步电动机控制主轴旋转,但改为台达变频控制,使主轴转速更灵活,有利于匹配合适的转速。丝杠支撑安装方式如图4所示,该结构成功地将电动机的旋转运动转换为直线螺旋运动,利用推力轴承将镗

头的旋转运动与镗车运动脱离,在丝杠螺母座处制作了防止相对转动定位导向块,避免了由于螺母的相对转动导致的直线传动的位置度失真问题。同时,由于传动终端采用双齿条进行消隙,整个镗车动作传动链反向间隙维持在0.02~0.04mm,利用数控系统补偿功能进行补偿后,机床的横向镗车重复定位精度维持在0.005mm内。

图3

图4 齿轮齿条啮合示意图

3. 结语

机床改进后,机体缸孔加工质量明显提高,倒角尺寸控制在0.02mm内,机床使用至今尺寸稳定,结构改造取得成功。

参考文献:

[1] 刘文娟,姜晶. 金属切削机床[M]. 北京:机械工业出版社,2014.

[2] 张发军. 机电一体化系统设计[M]. 武汉:华中科技大学出版社,2013.

收稿日期:(20150225)