节点方法逆向应用完成特定件加工

■湖北宜昌长江科技有限责任公司机械分厂 (443000) 王新华

节点方法逆向应用完成特定件加工

■湖北宜昌长江科技有限责任公司机械分厂 (443000) 王新华

摘要:数控加工编程描述节点方法逆向应用,确定再加工零件已有形体的中心和工件坐标系的位置关系,无需找正调整工件,即可数控加工完成工件的再加工,并保证精度要求。

1. 维修工件再次加工所遇到的难点

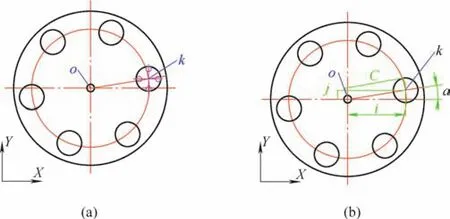

在大修机床维修工件再加工中,时常需将图1a中的各孔改制成图1b所示的环形孔,用数控铣床加工此类孔是很简单的。常用方法是将图1a中返修件A、B两孔中心点及工件中心O点(工件坐标系零点)调整至在数控铣床单轴运动方向同一直线上,以便确定各孔的位置;再应用极坐标编程完成对维修件的加工。但是维修件找正调整操作的过程是很麻烦的(特别是大型工件),操作者需要较长的时间和付出较大的劳动强度。

2. 解决难点的方法

在维修工件装夹时,可以随意将工件固定在数控铣床工作台面上,应用圆周上任意一弦的垂直平分线过圆心的原理,如图2所示,采用对刀仪探针(或立铣刀)在相对坐标系中先接逐工件p′点,建立相对坐标系零点,再接逐工件p″点,在相对坐标系里获得p′至p″点位间尺寸,通过运算,获得Y轴方向中心p点尺寸,然后将对刀仪位移至p点位;再采用相同方法分别接逐o′、o″点位,找到工件圆心O点位,在此点位建立G54工件坐标系零点。

建立工件坐标系后,再次应用相对坐标使对刀仪系寻找到任意一孔圆心K点位,图3a所示,此时对刀仪不要产生X轴Y轴方向的移动,只需将对刀仪提升至Z轴安全点位。然后将机床进给倍率调至零位,执行G17G54G90G00X0Y0指令(对刀仪位移至工件坐标系零点),此时对刀仪不会产生任何动作,但数控显示屏会显示位移余程,从而得到该孔中心K点到工件坐标系零点O的绝对值,X轴为i值、Y轴为j值,图3b所示。

图1

图2

图3

应用勾股定理:C²=i²+j²得到孔心K到工件原点O的半径值C。

应用三角运算:tanα=j/i 得到孔圆心点K和工件坐标零点O的连线与工件坐标系X轴的夹角α

的值。

从而确定各维修孔中心在工件坐标系中的角度值和半径值,此时以工件坐标系零点为极点,在极坐标系里可以完成对工件的维修加工(见图4)。

图4

3. 该方法的扩展应用

该方法适用于维修工件圆周分布各类孔、凸台、凹槽及沟槽等在数控铣床上的再次加工。

(1)寻找到任意一孔中心在工件坐标系位置后,应用极坐标系完成图5中相同径向上的各增加圆孔的再加工。

(2)寻找到任意一孔中心在工件坐标系位置后,应用工件坐标系旋转完成图6中相同径向上的各增加矩形孔的再加工。

(3)寻找到任意一槽中心K点在工件坐标系位置后,得到其和X轴的夹角α值,应用工件坐标系旋转完成图7中各增加沟槽的再加工。

4. 结语

在设备改造过程中,本文所描述的方法特别适用于特大形的再加工,快速确定工件已有各类几何形状的中心所在工件坐标系的位置,充分运用数控柔性化加工特点,完成工件高精度的再加工。节省大量的加工准备时间,降低员工的劳动强度,提高安全生产的工作效率。具有一定的实用推广价值。

图5

图6

图7

参考文献:

[1] 陈海舟. 数控铣削加工宏程序及应用实例[M]. 北京:机械工业出版社,2006.

收稿日期:(20150128)