新型刀具在大轮拖箱体加工中的应用

■第一拖拉机股份有限公司第三装配厂 (河南洛阳 471004) 韩小坤 苏海龙 韩 丽

新型刀具在大轮拖箱体加工中的应用

■第一拖拉机股份有限公司第三装配厂(河南洛阳 471004)韩小坤 苏海龙 韩 丽

摘要:基于目前先进数控刀具技术,对加工中心加工工艺进行大胆的改进和创新,除了对加工中心新工艺改进外,以进一步提高生产效率及保证加工精度方面为工艺分析的切入点,又对普机加工进行新工艺改进。在确保产能的同时,对大轮拖零部件的加工品质也有了进一步的提高。

随着大轮拖市场销售的高速增长,大轮拖箱体类、壳体类零件加工能力不足严重制约了大轮拖产量的大幅度增长,而难点更集中在提高大功率系列传动箱壳体、减速器壳体、前传动箱壳体及后传动箱壳体4大箱体零件的加工能力上。这4大箱体的加工难点在于:本身为空腔壳体,结构复杂,加工内容多,加工精度高,每种箱体仅检测项目就有一百余项,加工精度要求高的内容都由加工中心加工,造成加工中心负荷太重,使加工中心成为提高产量的“瓶颈”。

提高机加工产量的重点在于提高数控加工整体工序能力。所以对数控刀具合理科学的应用已成为提高生产能力和企业核心竞争力的重要方面。结合目前对先进加工技术及机床的使用特点,大胆引进新工艺、新技术,不断对传统的加工工艺进行改进,不仅确保了产能,而且全面提升了大轮拖零部件的加工品质。

1. 优化加工中心加工工艺

数控机床与普通机床相比,对刀具提出了更高的要求,不仅要求精度高、刚性好,装夹及调整方便,而且要切削性能强、耐用度高,因此数控刀具的选择非常重要,刀具选择合理与否不仅影响机床的加工效率,而且还直

接影响加工质量。

在箱体类零件的加工中心工艺改进及新技术应用中,重点对加工中心工序能力和加工内容进行了全面细致的工艺分析,结合数控工艺特点,制定先进的数控加工工艺,对传统的销孔、深孔、轴承孔及平面加工工艺等具体数控工艺方面进行大型改进,如各种高精度要求的加工工艺由传统的粗、半精及精加工3~4刀完成,改进为只用半精、精加工或只有精加工一次达到加工要求。

同时考虑被加工件的材料、性能及切削工艺的类别,被加工件的几何形状、零件精度及切削速度等参数,根据这些因素,兼顾高速切削及高耐用度原则选用先进的高效率刀具,提高切削速度及合理的加工参数,不仅满足现有的壳体加工要求,并兼顾不断研制开发的大轮拖新产品和变形产品试制加工,使机加车间数控加工技术达到国内同行业领先水平,且投资少、见效快,生产效率得到极大的提高。

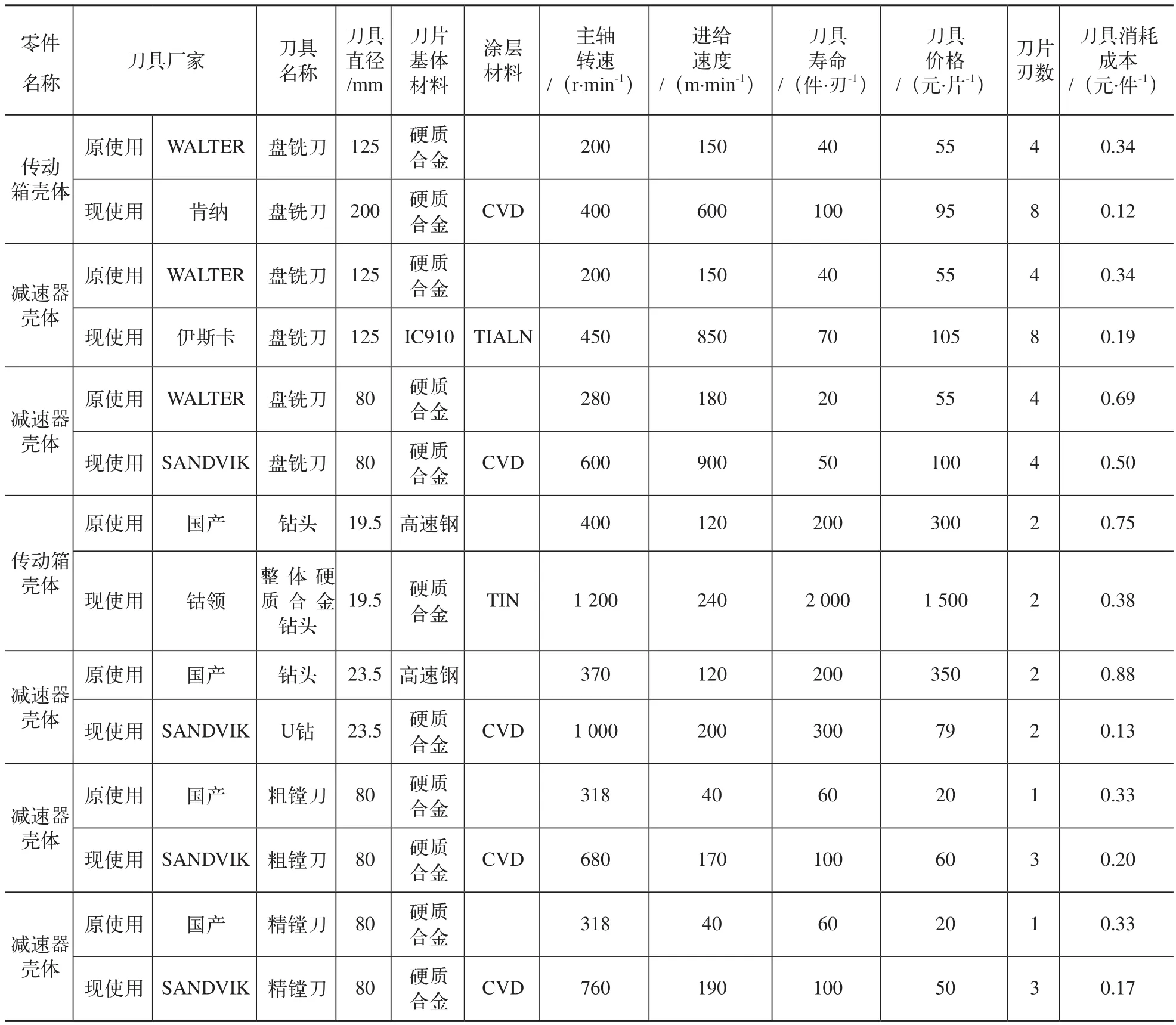

具体措施如下:通过对国内外知名刀具厂家(如美国肯纳、以色列伊斯卡、美国斯特拉姆、德国钴领及山特维克可乐满等公司)的数控刀具进行调研,并与有关单位通过多次详细的交流和分析,把密齿精铣刀、高效粗铣刀、点钻、高精度钻头、新型槽刀、U钻及钻铣刀等纳入先进高效的工艺方案并进行试用。从使用效率及降低成本方面,对新型刀具与原用刀具的使用情况进行工艺分析和比较。

原精铣刀进给量f约为300m/ m i n,采用密齿铣刀加修光刀片,f值可达700m/min,而箱体类零件加工大多都有精铣结合面,仅改进刀具一项,即可提高生产效率50%,大大提高了铣削效率;美国斯特拉姆的点钻可代替原先的高速钢中心钻,不仅定心准确,且效率较高,费用也较低;德国钴领高精度钻头采用钻铰复合设计,并且刀柄与钻头配合时采用了液压夹紧,使其配合精度较高,故达到了较高的位置及尺寸精度要求,箱体定位销孔原先均为中心钻、钻、镗及铰四刀完成,而使用该种刀具后可实现一刀或两刀完成,同时保证位置精度的尺寸要求;伊斯卡粗铣刀具有很高的刚性及大进给量,对箱体上4mm的余量可一刀保证加工精度,且可达到f=500mm/min的高效率切削;对于槽加工,原先都为锯片式高速钢铣刀,效率极低且磨损后整个刀片都报废,采用新型槽刀后,机加刀片不仅效率高,而且刀片磨损后可仅换刀片,不仅提高了效率,而且降低了成本;过去加工箱体上比较大的孔(φ20~φ35mm)常采用中心钻、钻、镗及铰四刀完成,现采用U钻后仅钻铰就可保证孔位置及尺寸精度,大大提高了加工效率;箱体上的小平面及半圆类沉窝等加工,过去采用钻小孔、扩及铣完成,现采用新型钻铣刀后,一次完成加工,且磨损后仅更换刀片,多功能使用达到方便、可靠。

过去箱体轴承孔采用粗、半精均在组机完成,精加工在加工中心上进行加工,现采用山特维克可乐满新型分层切削镗刀,一刀即可完成粗、半精加工,尤其适合新产品试制加工。在刀具试用完成后,对数控加工工艺进行完善,同时结合试用结果对数控加工程序进行优化,达到工艺优化效果。

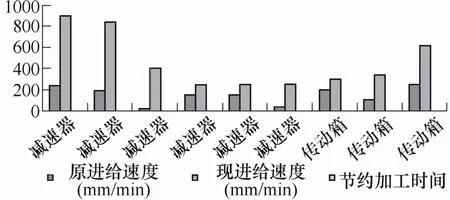

通过大量加工中心刀具的选用及工艺改进,东方红80/90系列拖拉机仅减速器和传动箱两大箱体加工就节约工时25min,在不增加加工中心的前提下,产能由过去35台/天提高到现在的90台/天,大大降低了加工成本,并提高了生产效率。具体如附图、附表所示。

改进工艺前后进给速度及加工工时对比图

2. 优化普机加工工艺

对80/90系列拖拉机传动箱上盖的滑杆孔加工工艺进行改进,此滑杆孔直径16mm,深达310mm,按照传统加工工艺要求,需使用两台双工位组机完成或安排三台摇臂钻床加工完成,在生产工艺改进中,经过刀具分析及产品结构分析,重新设计刀具及工装夹具,采用钻铰倒角复合刀具,设计合理的排屑槽,并

对工装进行合理改进,在摇臂钻床上一次完成该孔的最终加工,显著提高了加工效率,保证了加工质量。

加工效率及加工成本对比表

对差速器壳体表面成型加工工艺进行改进,原工艺是使用普车、磨床等进行粗、半精车及磨外圆。对先进的数控工艺分析后,确认此工艺完全由高效全功能数控车来代替车磨工艺,并大胆、合理地采取了高效数控加工新技术、新工艺,现在经过全面工艺调试并投入批量生产后,不仅效率提高了30%,而且避免了重复定位误差,大大提高了加工质量。

另外,在结合分析刀具厂家一些先进镗刀使用特点及结构后,对壳体类原工艺加工中所用组机上的大批镗刀,通过改进接杆,使镗刀头更换为精确、耐用、可靠并易调的先进镗刀头,弥补了旧结构镗刀头在使用中不易调整、尺寸不稳及刀具磨损快的缺点,使用效果特别好。

3. 结语

目前,制造业对新技术加工需求已空前强烈,新工艺新技术在大轮拖加工中的应用也越来越广泛,尤其在当前大规模的能力技改项目实施阶段,大轮拖自制件加工工艺的先进性改进已发挥了重要作用。为提高企业产品在国内外市场竞争中的占有率,革新加工工艺,提高生产效率和产品质量,降低加工成本等新技术工艺因素正显示出独特的优越性。

参考文献:

[1] 秦莉,王裕,孙盼盼. 提高大轮拖自制件加工效率[J]. 金属加工,2010(20): 31-33.

收稿日期:(20150302)