箱体内部多孔钻装置设计应用

■河北钢铁集团宣工公司 (张家口 075100) 齐 娜

箱体内部多孔钻装置设计应用

■河北钢铁集团宣工公司 (张家口 075100) 齐 娜

摘要:孔的加工及工装一直是机械加工中的重点,尤其是腔体内部孔的加工及工装,更是其中的难点,一直受到业内的关注。文章将通过对后桥箱体的内部孔的加工工装设计过程进行分析,以求得较好的工装方案。

1. 零件加工工艺性分析

我公司生产的后桥箱(见图1)是推土机的主要大型箱体类部件之一,每台1件,年产200余台。后桥箱是整个推土机动力的核心部件,它承担着将变速箱出来的动力转化成中央传动装置动力和终传动装置动力的重要作用。后桥箱的加工质量,是决定推土机整机质量的一个重要的关键点。

后桥箱结构复杂,加工量大,对孔的加工质量要求很高。箱体内部有2个轴承座,其上有8个孔,受箱体两侧焊接的齿轮壳阻碍,无法直接进行钻孔。因孔的位置精度要求较高,若单件加工后再进行焊接,则很难保证焊后孔的位置精度,且给焊接对活造成很大难度。为此技术人员特别设计工装,此工装可以准确定位,一次性加工箱体内部8个孔,满足图样尺寸要求,加快生产节拍,解决生产瓶颈。

图1 后桥箱示意图

2. 工装设计思路

轴承座位于箱体内部,钻头无法直接进行加工,因箱体内部有一定的空间,且侧面板开口较大,因此设计了一套从侧面放进工件内部的工装。此工装将钻床主轴的单一旋转通过齿轮传动机构转换为8个钻头的同步旋转,这样即可通过箱体外部孔同时加工内部的8个孔。

因孔的位置精度要求较高,因此设计了定位夹紧装置;因箱体内部空间有限,故工装各部件须结构紧凑体积小巧;因所加工孔位置尺寸主要基准为轴承座内孔,故以轴承座内孔、轴承座端面和工件外部侧板作为定位基准。综上所述,采取以轴承座内孔、端面和箱体外侧板定位,一次性加工全部8个孔的加工方式,如图2所示。

3. 工装结构及作用

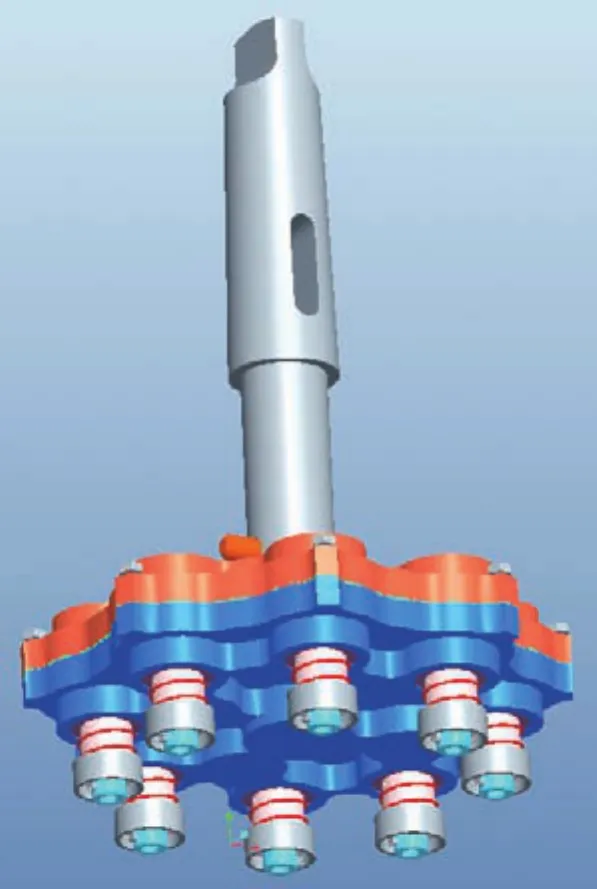

该工装(见图2)主要包括插销1、传动接杆2、齿轮传动机构3、支撑架4以及定位夹紧装置5。

传动接杆顶部与钻床主轴联接,底部通过一个插销1与齿轮传动机构中的主齿轮轴联接,从而将钻床主轴的旋转传递给齿轮传动机构。

齿轮传动机构(见图3)包括主齿轮1、从动齿轮2、小齿轮3、联接套7等,主动齿轮通过4个从动齿轮带动8个小齿轮旋转,小齿轮轴中装有联接套,通过滚珠6和

压紧套4带动其旋转,加工时所用的钻头即装于联接套内,由其带动旋转以进行加工。使用时,齿轮传动机构从箱体侧面大孔放进去并置于支撑架上,钻头与定位夹紧装置上的8个钻套逐一对齐。

图2 工件的装夹结构示意图

定位夹紧装置(见图4)主要包括定向支架1、定向杆3、钻模板6、支撑块7和定位块8等。钻模板以4个定位块撑在轴承座内孔壁上,从而使钻模板上钻套孔分布圆与轴承座套孔同心。以支撑块顶在轴承座端面,使得钻套孔垂直于轴承座端面。定向杆一端装于钻模板上,另一端用螺栓固定在定向支架上且与其垂直,定向支架撑在箱体顶板平面上,从而使得定向杆与箱体顶板平面垂直,这就限制了钻模板的旋转自由度并保证了钻套孔分布圆与箱体顶板间的距离尺寸。3个自由度都被限制后,就完全确定了定位夹紧装置的钻套位置尺寸,通过钻套所钻孔的位置精度也就得到了保证。

优化方面:①钻床通过传动接杆带动主齿轮旋转,主齿轮通过从动齿轮带动小齿轮极其内部联接套和钻头旋转以进行加工,实现了与钻床主轴不共线的箱体内部孔的加工。②主齿轮带动4个从动齿轮从而带动8个小齿轮及钻头,一次性实现了8个孔的加工,使得保证加工精度的同时效率大大提高,加工成本也得到降低。

图3 齿轮箱传动机构内部示意图

图4 定位夹紧装置示意图

4. 结语

采用此工装加工后桥箱体内部与钻床主轴不共线的8孔,实现了批量钻孔的目的,保证了加工后孔的位置精度,同时减少重复装夹次数,大大降低了后桥箱加工时的焊接对活的难度。目前厂内已生产400余件,加工后内部孔完全符合图样尺寸及装配要求,本设计为我们打开了思路,设计精巧的工装的大量使用,能够提高零件的加工精度,加快生产节拍,还可以大大降低生产成本。

参考文献:

[1] 杨叔子. 机械加工工艺师手册[M]. 北京:机械工业出版社,2008

[2] 王先逵. 机械制造工艺学[M]. 北京:机械工业出版社,2006.

[3] 陆剑中. 金属切削原理与刀具[M]. 北京:机械工业出版社,2005.

[4] 李昌年. 机床夹具设计与制造[M]. 北京:机械工业出版社,2006.

[5] 任嘉卉. 公差与配合[M].北京:机械工业出版社,2000.

收稿日期:(20150210)