卧式车床床鞍加工工艺改进

■沈阳机床股份有限责任公司沈一车床厂 (辽宁 110142) 金丽英 刘 野

卧式车床床鞍加工工艺改进

■沈阳机床股份有限责任公司沈一车床厂 (辽宁 110142) 金丽英 刘 野

摘要:床鞍是卧式车床的关键零件之一,该零件的加工精度直接影响成品车床纵向、横向的进给精度。随着车床产量的扩大,对其床鞍的加工工艺进行改进,保证零件的加工精度,提高生产效率,降低成本是必要的。本文就以铣序代替刨序的加工工艺加以论述来实现其目的。

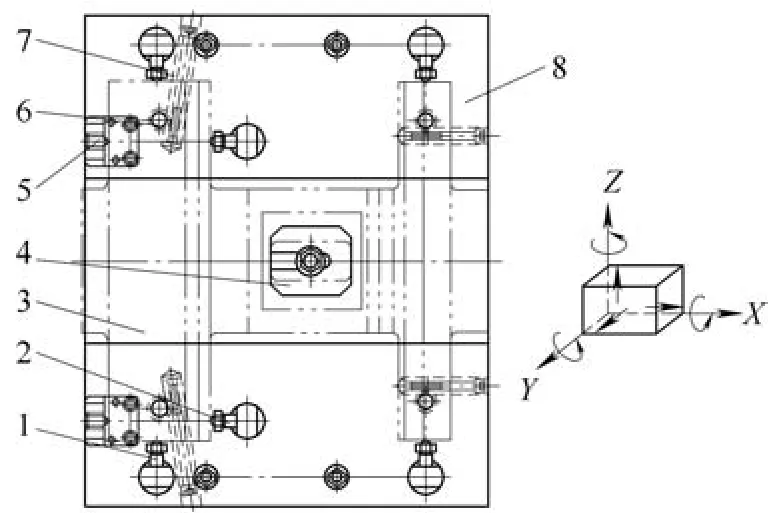

卧式车床床鞍是车床进给部分的关键零件之一,以上面的燕尾导轨为导向,丝杠副带动滑板及刀架实现刀具X轴的进给;下面则落在床身上表面,以大山导轨为导向实现刀具Z轴的进给。这样,保证上下2导轨的垂直度成为该件加工过程中的核心问题。下面通过改造车间闲置的2台X63W卧式万能铣床,并配以专用铣床夹具来对图1所示的两山导轨及A、B、C、D、E和F面进行加工,以铣序代替原来的刨序工艺,来对此工艺及专用夹具、组合铣刀的调试与使用加以分析论述。

图1 床鞍被加工表面示意图

1. 床鞍加工工艺分析

我厂床鞍原加工工艺路线为:铣床鞍燕尾导轨上表面G→以G面为基准,侧面F为导向龙门刨粗刨B、C、D、E面、两山导轨及其空刀→以山导轨为导向双轴铣床铣A、F面→以山导轨为导向,B面为基准,龙门铣铣床鞍两翅膀侧面→以山导轨为导向,B面为定位龙门粗刨、精刨燕尾导轨面→以燕尾为定位,F面为导向精刨山导轨面→钻序加工各孔→分别磨上下2导轨面。

改进后的床鞍加工工艺路线为:铣床铣燕→尾导轨上表面G→以G面为基准,龙门铣铣床鞍两翅膀侧面→以G面为基准,铣图1所示各面(此序为改进工序,分两个工步完成)→在牛头刨床上以G面为基准,侧面F为导向刨两山导轨空刀→以山导轨为导向,B面为基准粗、精刨燕尾导轨面→钻序加工各孔→分别磨上下山导轨面。这样,在可保证2导轨垂直的条件下,既节省1台刨山导轨序的龙门刨床,又省去了专用双轴铣床铣A、F面工序。因改造2台专机选用的是机夹组合铣刀,刀具错齿组合设计,每周又添加了刮光刀片,所以,刀具旋转切削时受力均匀、机床运行平稳,被加工工件表面粗糙度值可保证在Ra=3.2μm。因此,经这2台铣床组合加工后即可省去精刨山导轨序,直接进行磨序。同时,铣床的效率远高于刨床,还省去了部分划线工序,所以,使生产效率得以提高。如用专用龙门铣床加工此序效率虽高,但机床的利用率太单一,产品一旦转型设备有可能无法再利用、专用夹具随之作废,造成没有必要的浪费,将成本大大提高。

2. 设备改造的总体方案

为了解决车间龙门刨床设备不足问题,将2台X63W卧式万能铣床成组改造为铣CA6136卧式车床床鞍山导轨、定位平面及两侧面的专机。为其设计专用夹具、刀杆,并配备专用组合铣刀,分2工步单件加工使用。如将夹具、刀具卸下不影响原机床的性能,可继续用于加工其他零件,操作方便快捷。

两台设备配备的专用夹具均通过定位键与机床工作台T形槽相配合来进行找正,并用T形螺钉与工作台把合在一起形成一体。专用组合铣刀则采用双支承结构,刀杆一端与机床主轴相连接,通过拉杆锁紧,另一端用托架支承,并通过螺母锁死弹性锥套将托架与刀杆完全配合在一

起,消除三者之间间隙。刀具1次调整成功后组装在刀杆上,用开口螺母锁死,位置不再变动,每次更换加工零件时,只需将整个刀杆组件拆卸、安装即可。(见图2、图3)

第1台专机(第1工步)如图2所示,以G面为基准,用组合铣刀1次成形铣削A、B、C和D面。1次加工成形可保证B面平面度及与A、D面的垂直,A、D两面的距离尺寸。

第2台专机(第2工步)如图3所示,以G面为基准,第1台加工的A面为导向组合铣刀1次成形铣削E、F及两山导轨面,这样可保证A、F面的平行度及2面与E面的垂直度,山导轨与B面的跳动关系及工件总长度。

3. 专用铣床夹具的设计分析

此序加工的特点:粗加工切削余量较大,专用铣刀周齿分布较多,且非连续切削,故切削力较大容易产生振动。因此夹具要求有足够的夹紧力,夹具体本身也应具有足够的刚度和强度,保证刀具切削时工件平稳不振荡,装卸方便、使用安全可靠的情况下,结构简单、造价低廉。因此,两套夹具的夹具体均采用机械性能较稳定的铸件材料,以G面为主定位基准面,用弹性定位方式辅助支承工件4个翅膀燕尾导轨一侧毛坯面,再用支柱锁紧套将定位支柱锁死,实现定位夹紧时工件自然放平不变形,最后用压板在工件上方将其压紧。(见图2、图3)

第1工步夹具如图4所示,调整导向螺钉至2螺钉头所形成母线平行于刀杆后,用螺母将其锁紧不再调整。使用时将工件以G面为基准落在夹具体上,以导向螺钉为导向,照顾左右留量调整定位螺钉的长短,松开再锁紧支柱锁紧套,调整定位支柱自然弹起辅助定位,再将4个锁紧螺钉调整至顶紧工件状态,最后用压板将工件压紧实现组合铣刀一次成形铣削A、B、C和D面。

图2 第1台铣床示意图

图3 第2台铣床示意图

图4 第1工步夹具布置图

图5 第2工步夹具布置图

第2工步夹具如图5所示,调整定位螺钉至2螺钉头所形成母线垂直于夹具体导向立面后,用

螺母将其锁紧不再调整。使用时将工件以G面为基准落在夹具体上,以1工步铣好的A面靠紧在导向立面上为导向,翅膀靠紧定位螺钉为定程,松开再锁紧支柱锁紧套,调整定位支柱自然弹起辅助定位,将4个锁紧螺钉调整至顶紧工件,再松开再锁紧浮动锁紧套让浮动定位销弹出辅助导向,最后用压板将工件压紧实现组合铣刀一次成形铣削E、F及两山导轨面。

这两套夹具的共同特点都是在限制工件的6个自由度的情况下,又设计了浮动定位或导向结构,进一步增强工件的稳定性。这样,保证了组合铣刀切削时的平稳性,克服了工件自身结构工艺性薄弱的弊端。从理论上分析,该结构安全可靠,操作方便。

4. 组合铣刀的使用与调整

两台铣床刀具(见图2、图3)均采用多片专用外圆机夹铣刀在一起成组使用形式,每片铣刀均串在刀杆上,利用导向键传递转矩,在主轴传递动力、托架支承下实现切削。刀具厂家为切削时受力均匀设计了利用导向键控制错齿组合形式,消除部分切削力,每周刀齿关于中心孔的跳动精度都小于±0.03mm,又添加了刮光刀片,因此提高了被加工表面的粗糙度。

刀具轴向位置依靠刀杆上隔套长短来调整,调整后用开口螺母端面顶紧隔套后锁死,确保刀具位置与被加工零件表面保持一致,以后使用过程当中不用再调整。通过调整机床工作台的高矮来控制组合刀具的吃刀深度,即控制工件的厚度。

因组合刀具采用可转位刀片,在使用过程中只需注意刀片如有坏损即时调换刀尖位置或更换新的刀片,使刀具的成本大大减小。由于选用的刀具结构适用于大走刀量、大切削深度,所以对于此粗加工序加工效率有很大提高。

5. 结语

由于两台设备的组合使用,确保了此序所有零件被加工尺寸的完全一致性,为加工燕尾导轨序准备了良好的导向基准与定位基面,从而提高了工件加工精度及效率。在生产实践中应用效果很好,此种工艺方案改进形式可以广泛应用到中小企业中,充分利用现有资源,提高生产率。

收稿日期:(20150120)