长圆形端盖加工工艺

■沈阳工学院 (辽宁 110005) 李银玉 吴 敬

长圆形端盖加工工艺

■沈阳工学院 (辽宁 110005) 李银玉 吴 敬

摘要:分析长圆形端盖加工的难点,研究了原加工工艺存在的问题,提出新的加工工艺和手段。采用两台数控车床和一台加工中心进行加工,通过设备调整和工装设计,保证了加工精度,大幅提高了生产效率和零件合格率。

1. 零件结构

某公司生产一种设备上的长圆形端盖(见图1)。材质Q235A,零件总长380mm,总宽180mm,两端半径R=90mm。零件A端面有φ1 1 5 m m孔、φ1 3 0 m m圆凹面孔;B面有φ125mm圆凸台。加工难点在于:①以φ130mm圆凹面孔为基准A,保证φ125mm圆凸台同轴度为φ0.02mm。②零件A、B两端面相对于基准A的跳动量为0.02mm。首件加工采用一台立式加工中心,加工后经检测,两项指标不合格。为此进行反复研究,改变加工方法和手段,取得了较好的效果。

图1 零件结构示意图

2. 原加工工艺及存在的问题

原加工工艺采用一台立式加工中心。毛坯料为Q235A钢板,尺寸为390mm×190mm× 36mm,板材厚36mm。

先加工零件A面,利用机用平口钳装夹零件毛坯侧面,利用面铣刀铣加工A面,立铣刀加工φ115mm孔、φ130mm圆凹孔面和φ95mm圆凹面。再用钻头丝锥完成钻孔和攻螺纹工序等。最后完成零件外轮廓加工。φ115mm孔和φ130mm圆凹孔面一次装夹完成,两者同轴度基本一致。

加工零件B面,采用设计的简易夹具(见图2)。零件φ115mm孔为定位基准,利用短轴定位,限制两个自由度,零件A面大平面为定位面,限制三个自由度。在零件侧面一侧安装一个短销,作为一个定位点,限制一个自由度,共实现六点定位。夹紧利用零件本身的螺孔,采用螺栓从夹具底板底部向上串,拧在零件上夹紧固定,零件固定后加工φ125mm圆孔凸台和φ18mm孔等工序。

应用上述加工方法和手段加工该零件,存在以下问题:①采用平口钳夹固零件,零件本身发生微小变形,并存在夹紧应力,当A面加工完,零件离开平口钳,应力将释放,导致零件再次发生变形,这种变形影响零件B面的跳动量。②采用简易夹具加工B面,在夹具设计上,为方便装夹拆卸,φ115mm孔与定位短轴的配合采用间隙配合,这种间隙的存在导致φ130mm孔基准与φ125mm圆孔凸台的同轴度超差。

图2 加工零件B端面工装夹具示意图

3. 新工艺研究及实施

新工艺方案采用两台数控车床和一台加工中心进行加工完成。毛坯选用厚度δ=32mm的钢板,利用等离子切割器直接割出零件外形,φ115mm孔割出毛坯孔为φ105mm,半径方向留5mm加工余量。

具体步骤如下:①利用车床1,采用单动卡盘装夹毛坯外轮廓,以φ105mm孔为基准找正,加工零件A面,镗刀镗加工φ115mm孔和φ130mm圆孔凹面。②拆除零件,安装到车床2上,采用自定心卡盘,使用软爪内撑φ115mm孔,找正,加工零件B面,用外圆刀加工φ125mm圆孔凸台。③利用加工中心完成其他加工部位如φ95mm凹面、M10螺孔及φ11mm孔等。

采用单动卡盘夹持零件毛坯,可以通过调整四爪位置,装夹各种矩形及不规则零件,该零件为长圆形,恰好可以利用单动卡盘。

自定心卡盘使用软爪,采用内撑圆环夹紧方式,在软爪受压情况下加工出轴向定位面和径向定位面,安装零件后,在几乎同样大小夹紧力作用下,三个软爪组成的定位面保证零件同轴度和端面跳动公差。

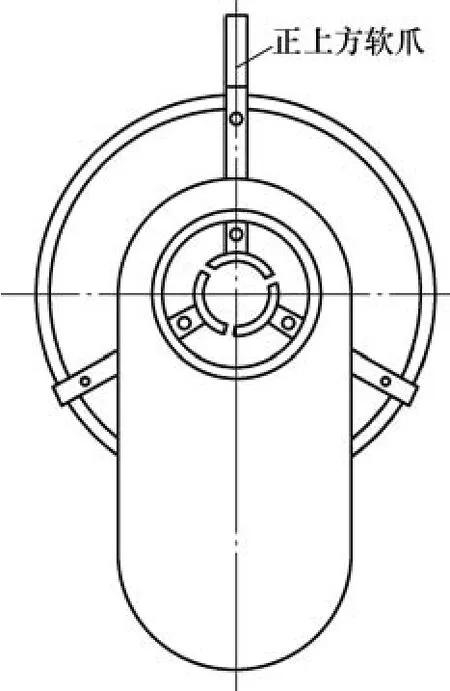

零件为长圆形,自定心卡盘内撑φ115mm孔后,零件质心不在回转中心,为保持平衡,设计三个软爪,其中一个正上方软爪质量大于其他两个软爪,这样就可将卡盘的质量分布不均匀程度减少到允许范围内,保证加工平衡(见图3)。

图3 软爪内撑装夹零件示意图

4. 结语

(1)原工艺采用一台机床加工,属于工序集中方式,工序集中有其优点,但对该零件的加工存在质量问题,故不能完全采用。采用新工艺,利用三台机床加工,表面上看是工序分散,但实际上实现流水作业,还是比较方便的,且能保证质量。

(2)新工艺采用车床加工,不使用工装夹具,缩短了加工时间,效率提高近一半。

(3)新工艺采用软爪内撑零件,软爪本身已加工出定位面。加工中定位准确,保证了加工定位的精度,零件合格率超过98%。

参考文献:

[1] 孟少农. 机械加工工艺手册 [M].北京:机械工业出版社,1996.

[2] 杨叔子. 机械加工工艺师手册[M]. 北京:机械工业出版社,2001.

专家点评

原工艺采用一台立式加工中心完成端盖的全部加工内容,工序虽然集中,但效率较低,两项指标均不合格。新工艺采用等离子切割零件外形和内孔轮廓,再采用两台数控车床和一台加工中心进行组合加工(充分利用数控车床的去面和镗孔优势),通过设备调整和工装设计,不仅保证了加工精度,还大幅提高了生产效率,体现了工艺的经济性和灵活性,在生产中具有一定的实用价值。

收稿日期:(20150128)