密封油控制单元功能分析

陈峰, 李淇阳, 彭瑜华

(昆山江锦机械有限公司,江苏 昆山 215331)

0 引言

机械设计领域,目前了解的密封方式有硬密封和软密封两类,第一类硬密封主要指金属直接接触或者通过粉末类耐磨材料接触密封,主要用于高压高温等恶劣环境下的密封方式,它是材质比较硬的金属与相对较软金属接触,也有在中间涂抹耐磨耐高温的材料间接密封;工程师接触最多的是另一种密封方式,即软密封,不同于橡胶类的密封圈密封,油封也是机械设计中密封技术中的一种常用的方式。

1 密封油控制单元功能简介

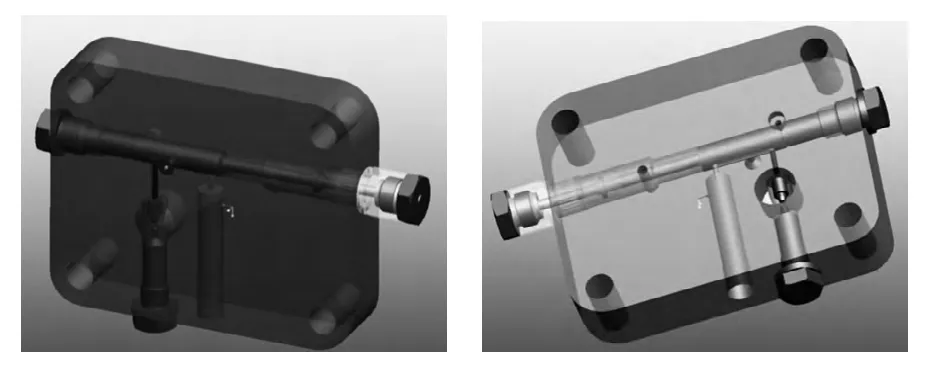

MAN 60MEC上所用的密封油控制单元其功能作用为阀杆处的阀杆轴套三道密封中油封位置实时填充密封用的密封油液,此处泄漏出油液的多少也可以检验出阀杆与轴套密封圈的密封性能,同时此处的密封主要是防止排气腔内废气往上渗漏与空气缸内的空气外泄,以免造成排气阀开启关闭的故障,废气渗漏也能影响空气缸内空气的压力,但此处的密封油泄漏只需要满足一定的泄漏要求即可,如图1所示。

图1 密封油控制单元3D模型结构

2 密封油控制单元结构及功能原理分析

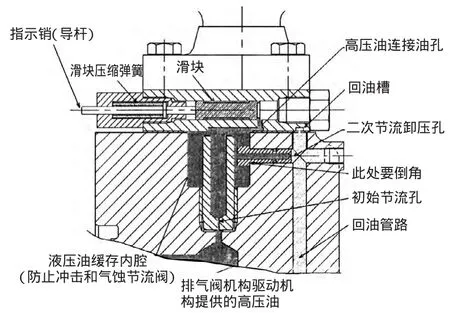

结构如图2所示。

1)密封油控制单元功能的实现取决于液压油压力的变化。在排气阀上升阶段油液从高压油控制单元进入初始节流孔和节流螺钉进入连通密封油控制单元的通道。

在缓存内腔中的油液在出口处的二次节流孔和螺塞的安装使得在连接油孔的位置压力缓缓增加,不受高压力的冲击作用,这样就形成了周期性压力变化,如图3。

图2 密封油控制单元组件图

图3 水平方向切面图

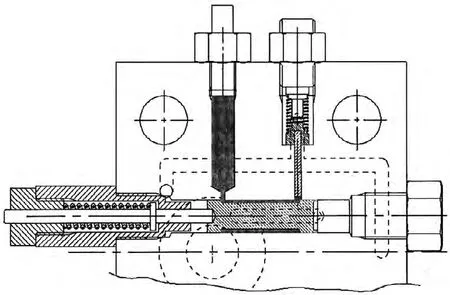

2)在流道中液压油低压时垂直方向切面图如图4,此时弹簧行程变大,压缩针轴油槽中的油液,针轴连接出口(滑块中的油槽),油液从滑块中的油槽进入密封油出口。

图4 垂直方向切面图

3)在流道中液压油高压,滑块向左移动,弹簧压缩,压力推动指示销(导杆)向左侧划出,指示滑块的动作,使得针轴连接出口(滑块中的油槽)关闭,油液进入针轴的暂存槽内,如图5。

图5 油液进入针轴的暂存槽

4)在流道中液压油压力下降过程中,同时弹簧渐渐恢复预压缩状态,滑块移动,使得密封油出口连通,释放槽内油液,如图6。

图6 油液释放至密封油出口

5)在流道中液压油压力低时,同时弹簧恢复预压缩状态,滑块移动,针轴连接出口(滑块中的油槽),油液从滑块中的油槽进入密封油出口,完成一个循环。如图7。

详细参数说明:针轴传输能力取决于抵抗来自油液的表压为0.4 MPa左右,这个需要充分考虑到排出到槽内传输排出压力最大为0.23 MPa。

滑块9移动距离为6 mm,即在油液高压作用下,由右侧进入的油液压力作用下推动滑块移动,导杆7、移动6 mm,即弹簧10此时压缩6 mm,由预压缩的32 mm变为 26 mm,弹簧负荷 F1=(36.4±2.5)N 变为 F2=(98.8±7)N(弹簧技术参数图样中已明确),需要增压承受的力为F0=F2-F1=62.4 N;轴13与弹簧6杆压缩弹簧2.5 mm,此时高压油存留在此处,低压下传递的油压,即弹簧11此时压缩2.5 mm,由预压缩的13 mm变为10 mm,弹簧负荷F11=(2.1±0.2)N变为F22=3N,需要增压承受的力为F00=F22-F11=0.8 N。

图7 针轴油槽连接出口

3 系统功能分析

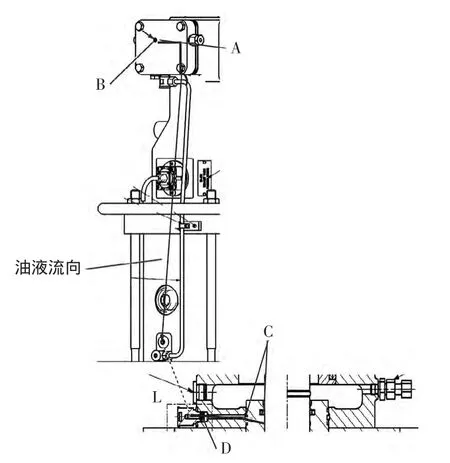

图8中,A处滑块上有两个键槽,前部一个键槽为滑块定位用,用于限定滑块的移动距离,下部能与芯轴连通的为存油输送槽,此滑块的公差精度直接影响油液的输出量,油液槽中的油液通过滑块运输到节流孔然后进入油液管路中,最终油液经过止回阀进入轴套位置的内外油封环槽中,以达到油密封的作用;B处内部的轴与弹簧杆装配起来,轴的端部存油液量为0.035 m L;C处油液起两处密封作用,即阀杆轴套内侧与阀杆接触油封和轴套与空气缸接触的油封;D处止回阀流量6 L/min,开启压力为0.02 MPa,最大压力为700 MPa,即密封油控制单元没有起作用,高压油直接从顶部泄漏下来,此处的止回阀仍然起作用。

图8 密封油控制单元系统图

4 常见的问题

1)初始节流孔大小限制问题,需要充分考虑到油液排量大小,在孔直径大小为0.7 mm时油液排量为50~70 mL,如果此处的节流螺栓孔大小为1.3 mm那么排量变为98 m L,出口处泄压节流螺塞同样如此;2)切屑堵塞节流螺塞孔;3)二级节流螺塞孔公差为上公差时孔太大;4)二级节流螺塞孔位置的O形圈被破坏,用碾磨球去毛刺;5)二级节流螺塞未安装;6)针轴在滑槽孔内不能正常工作(自由滑动),其表面和孔都必须满足公差要求;7)导向的指示销即导杆错位导致静摩擦,滑块延迟复位,这时针轴中传输的油液不能进入滑块暂存槽内,即滑块错位,功能不能实现;8)滑块的加工精度要求未达到,引起滑块不动作或者动作延迟,间隙过大,使得油液从泄油孔和泄油槽直接流出,达不到预期排放密封油的作用。