一种大截面铝芯分割导体的设计与制作

宋光辉,李春梅,田亚飞,宋程成

(江苏亨通高压电缆有限公司,江苏 常熟215537)

0 引言

中国的电缆工业中“以铝节铜”已是大势所趋[1],因为中国的铜资源稀缺,以铝节铜可节省成本,不过以铝节铜发展到什么程度,还要由技术经济上的可行性以及供、需双方的认同来确定。

由于导体传输电流的大小并不是随着导体截面的增加而线性增加,产生这种现象的原因之一是导体在传输交流电流的过程中存在“集肤效应”和“邻近效应”,随着导体截面的增大,这种现象会越来越显著。因此110~220 kV交联聚乙烯绝缘电力电缆标准中,明确规定了截面在800 mm2以上的电缆导体必须采用分割导体[2,3],以减小“集肤效应”和“邻近效应”引起电缆的导体交流电阻增加对传输容量的影响[4]。

1 分割导体的选型

经结构验证,四芯分割导体在绞合、紧压、成缆工艺上比较容易实现,但从结构稳定性和耐弯曲性能上五芯分割导体要比四芯分割导体更优越一些。鉴于我公司现有德国斯凯特公司的3.6米盘绞机有6个放线架的特点,综合考虑分割导体生产过程中的工艺可行性和导体结构的稳定性,确定在试制2 000 mm2的分割导体时采用五分割结构。

2 五分割导体的设计

2.1 计算2 000 mm2分割导体的实际截面积

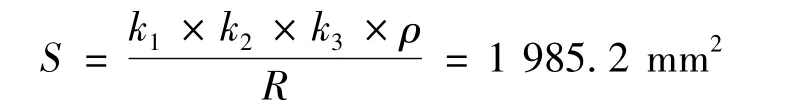

有关标准规定了2 000 mm2铝芯导体的电阻不大于0.014 9Ω/km,同时规定了2 000 mm2导体结构最少根数不小于170根[5]。由此计算出导体实际允许最小截面积:

式中:k1为导体系数,取决于电缆线芯组成的单线直径、金属种类,取k1=1.016;k2为绞合系数,取决于电缆线芯绞合方式,取k2=1.028;k3为引入的修正系数,取决于瓦形股块成缆状况,取k3=1.002;ρ为导体电阻率,取ρ=0.028 264Ω·mm2/m;R为分割导体20℃时的直流电阻,按标准的规定,2 000 mm2截面的导体R=0.014 9Ω/km。

2.2 分割导体关键参数的选取和设定

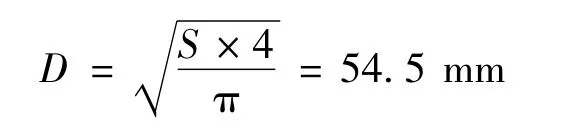

(1)计算1 985.2 mm2截面的导体直径

(2)填充系数的选取和成缆外径的设定

采用分层紧压方法,填充系数可提高到0.88~0.92[6]。本设计采用五分割瓦形股块成缆构成的铝芯分割导体,铝相对铜紧压系数要小,按经验选取其填充系数为0.85~0.86。成缆后外径设定为55.3 mm。

(3)单线直径d的选取

由于2 000 mm2导体不少于170根,因此五芯分割导体每个瓦形股块的最少单线根数为34根。用Autocad(三维辅助设计软件)作图,设计瓦形股块单线排列,拟取正规绞合,即1+6+12+18+24+30,结构比较稳定,每个股块单线根数为91根。单线经紧压后产生塑性和弹性变形,影响紧压绞线填充系数和单线延伸率的因素很多,一般均采用经验数据和公式,在工艺试验基础上,做了适当调整,使之达到良好的工艺效果。

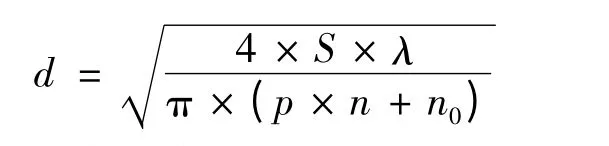

计算单线直径的经验公式:

式中:S为导体实际允许最小截面积,S=1 985.2 mm2;λ为单线延伸系数,取λ=1.05;p为瓦形股块数,p=5;n为每个瓦形股块单线根数,取n=91;n0为导体中心线单线根数,取n0=18。

经计算,d=2.369 mm,综合实际生产情况,取d=2.37 mm。

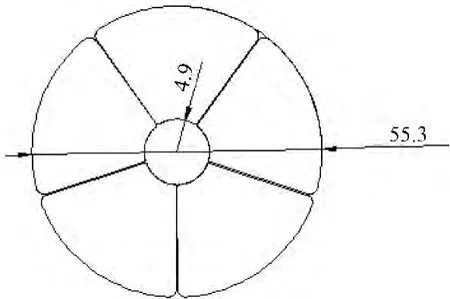

3 分割导体压轮设计

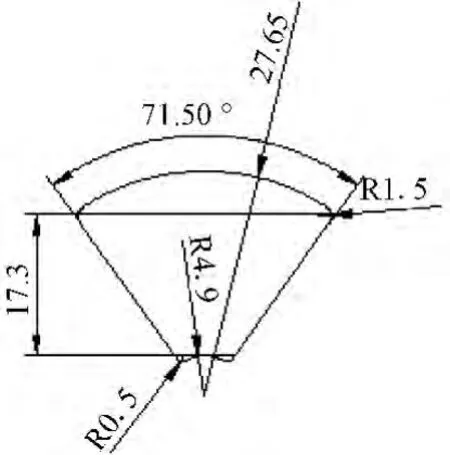

五芯分割导体瓦形角度为72°,在实际生产中要考虑成缆紧压后的反弹情况,设计角度应稍小于72°。铜芯分割导体压轮设计角度一般取71.5°,而铝芯导体相对铜芯导体反弹小,本设计选取71.6°。瓦形导体的扇尖要求光滑过渡,不能形成尖角,对分割导体瓦形股块尺寸精确程度要求较高。设计的五芯分割导体的结构见图1,瓦形股块结构见图2。

图1 五芯分割导体结构

图2 瓦形股块结构

4 瓦形股块的绞制和压型

(1)瓦形股块的绞制

铝芯瓦形股块绞制的关键在于并线模具的形状及材质的选用。经反复试验,最终采用胶木瓦形并线模具,见图3。胶木材质的模具可以保证铝导体在经过模具时不损伤,瓦形可以保证导体在进入压辊前有预成型的效果,尽可能地保证瓦形股块的形状。一般瓦形股块预扭节距规定为分割导体直径的23~25倍,五个瓦形股块的预扭节距应保持一致。

图3 胶木瓦形并线模具

(2)瓦形股块的压型

针对铝线延伸率低的特点,在加工技术上下工夫。实现了单线由一次紧压变形,变为多次紧压变形,减小了单线的一次变形率。瓦形股块的形成是通过三次绞合、六道压型而完成的。第一次绞合为1+6+12+18,同时进行第一道压型,形成瓦形角度并控制好瓦形高度;第二次绞合为(1+6+12+18)+24,同时进行第二道压型,形成扇尖角度;第三次绞合为(1+6+12+18+24)+30,同时进行第三、四、五道压型,并控制好瓦形宽度;第六道压型是通过成品压型模获得与设计尺寸基本相一致的瓦形股块。

瓦形股块的弧形宽度应控制在30.2~30.5 mm,瓦高控制在22.6~22.7 mm,否则会出现分割导体不圆整或线芯外径变大的现象,在成缆时出现困难。

(3)瓦形股块制作中应注意的几个问题

1)铝相对铜拉伸强度小,制作过程中应控制好放线张力,保证铝丝不被拉断。

2)分割导体的每一个瓦形股块的制作,要求紧压后瓦形面外形尺寸必须符合要求,两个侧扇面和一个弓形扇面压型要光滑平整,角度符合要求。

3)及时清理堆积在并线模具口的铝残留物,保证铝丝顺利通过并线模具。

4)铝分割股块因强度小,容易破损,在收线时要避免扇面翻身和排线不规则,每层需用牛皮纸隔开,以保证瓦形股块不被擦伤。

5 瓦形股块的成缆

成缆是分割导体制作的关键过程,每一个环节的控制都至关重要,在制作过程中应注意以下几点:

(1)选择合适材质的成缆并线模具,因铝导体材质较软,若用金属材质模具会把导体刮伤,实际生产采用尼龙材质的成缆并线模具。

(2)大截面铝芯导体因外径较大,成缆过程较易松散,因此必须选择牢固且直径和分割导体接近的引线。

(3)为保证成型效果,应设定瓦形股块成缆方向和预扭方向并保持一致。成缆的节距要和预扭的节距基本相同。

(4)及时清理堆积在并线模具口的铝残留物,保证股块顺利通过并线模具。

(5)缓慢走线,在导线进第一道并线模时,要将其慢慢合拢,但不应过紧。当已成缆的瓦形股块被牵引履带夹紧后,合拢第二道和第三道并线模,但此时并线模间还应留有一定间隙,待已成缆的瓦形股块全部上轴后,再逐渐完全合拢并线模。此时并线模最好能够自由旋转。并线模的内孔直径应适当,尤其是最后一道成品并线模,其直径应控制在比设计的分割导体直径大0.3~0.5 mm。

(6)要时刻注意股块的角度,避免翻身现象,一旦发现有大角度偏转的可能,要提前停车,再通过旋转放线架来调节角度,并同时对其它部位进行调整。否则,一旦发生翻身情况很难处理。

(7)皱纹纸要纵包均匀,绕包半导电带时应二层重叠搭盖,每层搭盖率40%~45%,要求平整,均匀。最后应用无纺布缠绕,防止半导电带破损。

6 结束语

此次制作铝芯分割导体采用进口的股块绞合及成缆设备、优质的原材料以及合理的模具设计,成功进行了产品试制,经检测各项性能全部符合国家标准的规定。大截面铝芯分割导体的试制成功,符合我国电缆工业中“以铝节铜”的趋势,满足了市场需求,为以后研发此类产品积累了经验。

[1]黄崇祺.论中国电缆工业的以铝节铜[J].电线电缆,2008(6):1-3.

[2]GB/T 11017—2002额定电压110 kV交联聚乙烯绝缘电力电缆及其附件[S].

[3]GB/Z 18890—2002额定电压220 kV(Um=252 kV)交联聚乙烯绝缘电力电缆及其附件[S].

[4]吴 炯.大长度、大截面超高压电力电缆技术开发前景[J].中国电线电缆,2003(4):5-7.

[5]GB/T 3956—2008电缆的导体[S].

[6]卓金玉.电力电缆结构设计原理[M].北京:机械工业出版社,1999.