磷酸法分解磷钾矿过程中钾硅分解率的研究

张光旭,彭 宇,张 平,李荣杰,石 瑞

(武汉理工大学化学工程学院,湖北武汉430070)

工业技术

磷酸法分解磷钾矿过程中钾硅分解率的研究

张光旭,彭 宇,张 平,李荣杰,石 瑞

(武汉理工大学化学工程学院,湖北武汉430070)

针对四川雅安的低品位磷钾矿采用磷酸和某添加剂分解,分解残渣通过盐酸浸取溶出钾,考察了影响该体系钾、硅分解率的各种因素。得出较优工艺条件是:分解反应温度为250℃,反应时间为2 h,85%磷酸加入量为22.23 g,添加剂加入量为理论用量的1.2倍,浸取反应盐酸用量为95 mL。在此条件下,钾的分解率达到95%以上,硅的分解率达到91%以上。本法为低品位磷钾矿的综合利用奠定了一定基础。

磷钾矿;磷酸法;盐酸;分解率

中国磷矿资源丰富,已探明的磷矿储量居世界第三位[1],但分布不均匀,其中90%以上为中低品位磷矿[2]。磷肥的生产受资源的约束,中国可直接利用的高品位磷矿开采寿命为10 a左右,中品位磷矿也不过30 a左右,而低品位磷矿可使用百年以上,因此利用低品位磷矿资源具有重要意义[3]。磷钾矿的主要成分是氟磷灰石和钾长石,具有天然的磷钾共生特性,其中氟磷灰石质量分数约为31%左右,钾长石质量分数约为42%左右。根据已有文献资料报道,酸法分解磷矿资源溶出磷的方法已经十分成熟,其中P2O5的浸出率能够达到97%以上[4-9]。但是钾长石中钾盐资源的利用仍存在一定障碍,钾长石中提钾的主要方法为:压热法、高温挥发法、高炉冶炼法、酸分解法、高温烧结法等[10]。以上钾长石提钾的研究方法中存在分解残渣多、能耗高、设备材质要求高等缺点。本实验采用磷酸与某添加剂在一定温度下分解磷钾矿,分解残渣在低温下用盐酸浸取。磷钾矿中钾、硅的分解率随实验条件的不同变化较大,因此本实验侧重研究磷钾矿中钾、硅元素的分解情况。

1 实验部分

1.1 主要原料及试剂

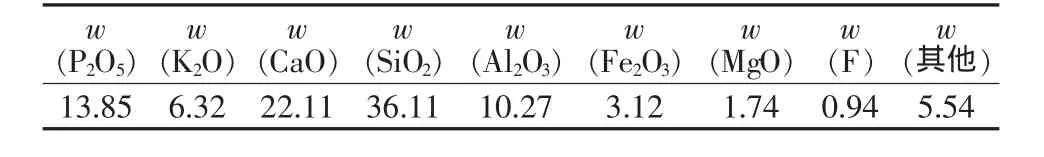

磷钾矿成分见表1。

表1 磷钾矿成分 %

磷酸:分析纯,w(H3PO4)≥85.0%;添加剂:分析纯;盐酸:分析纯,w(HCl)=36%~38%。

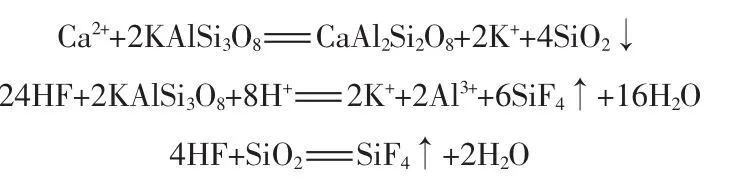

1.2 实验原理

通过磷酸与某添加剂分解磷钾矿,其中添加剂中含有氟化物,分解反应过程中有一定的氟磷酸钙[Ca5(PO4)3F]和磷酸二氢钙[Ca(H2PO4)2]生成。当体系达到一定反应温度时,存在Ca2+与K+的置换反

应[11]。分解反应残渣通过盐酸浸取,在反应体系中形成一定量的氢氟酸,有利于钾长石晶格中的硅及磷钾矿中少量游离硅的分解。反应式如下:

1.3 实验过程

每次实验称取20 g磷钾矿,与一定量85%磷酸及某添加剂按一定比例混合后,在电加热套中进行一段时间的分解反应,冷却后加入一定量盐酸在适当温度下浸取分解残渣一段时间,整个实验均保持在一定真空度下进行。停止反应后趁热过滤,滤饼干燥后检测其中钾、硅的分解率。

1.4 分析方法

采用Axios advanced X射线荧光光谱仪对反应产物进行分析。分析条件:电压为30~60 kV,电流为50~100 mA。检测步骤依据JY/T 016—1996《波长色散型X射线荧光光谱方法通则》。

2 结果与讨论

2.1 反应温度、磷酸加入量对钾硅分解率的影响

根据20 g磷钾矿中成分组成选择85%磷酸用量为22.23 g,添加剂用量为理论用量的1.2倍,反应时间为2 h,盐酸用量为50 mL,考察反应温度对钾、硅分解率的影响,实验结果见图1。从图1可以看出,随着反应温度的上升,钾、硅的分解率逐渐增加,250℃时钾的分解率达到89.14%,硅的分解率达到90.83%。这可能的原因是,250℃时Ca2+和K+已能够发生离子交换反应[11],使不溶性的钾变为可溶性的钾,从而随着盐酸的浸取反应溶出,并且浸取过程中有氢氟酸产生,有利于钾长石中硅的分解,而温度升至280℃时对钾、硅分解率提高不大,因此实验确定反应温度为250℃。

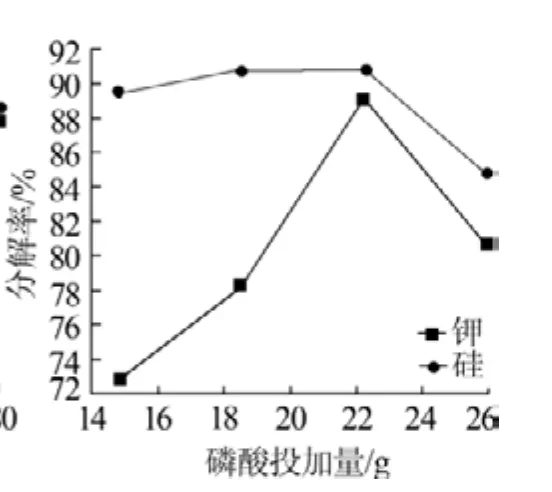

选择反应温度为250℃,添加剂用量为理论用量的1.2倍,反应时间为2 h,盐酸用量为50 mL,考察85%磷酸加入量对钾、硅分解率的影响,实验结果见图2。从图2可以看出,随着磷酸加入量的增加,钾、硅的分解率均增加,当磷酸用量为22.23 g时,钾的分解率达到89.14%,硅的分解率达到90.83%,继续增加磷酸的加入量,钾、硅的分解率均降低。这可能的原因是,磷酸用量的进一步增加会形成更多的Ca(H2PO4)2,并且过量的磷酸与添加剂中的氟化物及磷钾矿共同作用形成Ca5(PO4)3F,这使得与K+进行离子交换反应的Ca2+的量减少,因此不溶性钾转换为可溶性钾的量减少,导致钾的分解率下降;一部分Ca5(PO4)3F的生成导致用来分解二氧化硅的氢氟酸的量减少,因此硅的分解率也有一定程度的降低。实验确定磷酸的加入量为22.23 g。

图1 反应温度对钾、硅分解率的影响

图2 磷酸加入量对钾、 硅分解率的影响

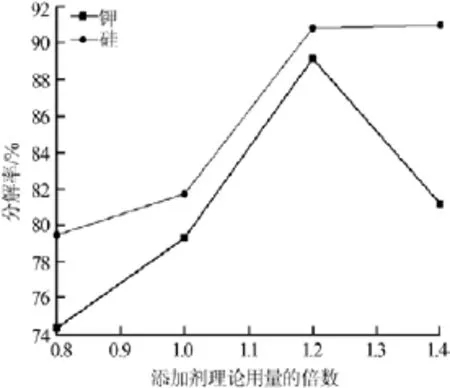

2.2 添加剂加入量对钾、硅分解率的影响

选择反应温度为250℃,85%磷酸加入量为22.23 g,反应时间为2 h,盐酸用量为50 mL,考察添加剂加入量对钾、硅分解率的影响,实验结果见图3。从图3可以看出,随着添加剂加入量的增加,钾、硅的分解率均增加,当添加剂加入量为理论用量的1.2倍时,钾的分解率达到89.14%,硅的分解率达到90.83%,继续增加添加剂的加入量,硅的分解率增加缓慢而钾的分解率下降。这可能的原因是,添加剂中的氟化物在反应体系中形成氢氟酸,因此添加剂用量的增加有利于磷钾矿中二氧化硅的分解,但是当添加剂的加入量进一步增加时,过量的氟与磷酸及磷钾矿共同作用生成一定量Ca5(PO4)3F,导致与K+进行离子交换反应的Ca2+的量减少,因此不溶性钾转换为可溶性钾的量减少,导致钾的分解率下降。实验确定添加剂加入量为理论用量的1.2倍。

图3 添加剂加入量对钾、硅分解率的影响

2.3 反应时间对钾、硅分解率的影响

选择反应温度为250℃,85%磷酸加入量为22.23 g,添加剂用量为理论用量的1.2倍,盐酸用量为50 mL,考察反应时间对钾、硅分解率的影响,实验结果见图4。从图4可见,当反应时间为2 h时,钾的分解率达到89.14%,硅的分解率达到90.83%,继续延长反应时间,钾、硅的分解率均下降,其中钾的分解率下降较快。这可能的原因是,反应时间过长使分解体系中各组分逐步发生烧结反应,导致结构致密化,分解残渣中各组分互相包裹,因此在盐酸浸取过程中部分被包裹的钾溶解速度缓慢;硅的分解率略有下降可能是因为反应时间的增加导致少量Ca5(PO4)3F中的F进入气相,使浸取反应过程中产生的氢氟酸的量减少。实验确定反应时间为2 h。

图4 反应时间对钾、硅分解率的影响

2.4 盐酸用量对钾、硅分解率的影响

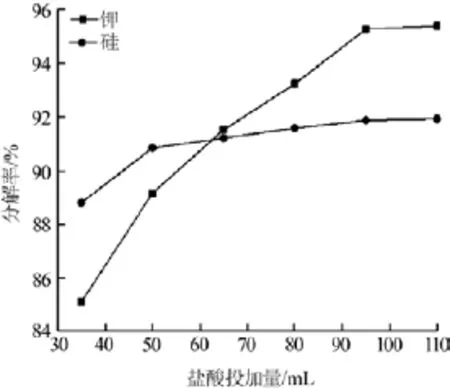

选择反应温度为250℃,85%磷酸加入量为22.23 g,添加剂用量为理论用量的1.2倍,反应时间为2 h,考察盐酸用量对钾、硅分解率的影响,实验结果见图5。

图5 盐酸用量对钾、硅分解率的影响

由图5可知,随着盐酸用量的增加,钾、硅分解率逐渐增加,这可能的原因是,浸取过程中有氢氟酸产生,有利于分解钾、硅。当盐酸用量达到95 mL时,钾的分解率达到95.26%,硅的分解率达到91.87%,继续增加盐酸用量,钾、硅分解率增长缓慢。实验确定盐酸用量为95 mL。

3 结论

针对四川雅安的磷钾矿,采用磷酸与某添加剂在一定温度下进行分解反应,分解残渣通过盐酸浸取,研究实验过程中钾、硅元素的分解情况。优化的工艺条件:反应温度为250℃,85%磷酸用量为22.23 g,添加剂加入量为理论用量的1.2倍,反应时间为2 h,浸取反应盐酸的加入量为95 mL。实验结果表明,钾的分解率可达到95%以上,硅的分解率可达到91%以上,浸取液中的磷、钾等元素可进一步制备磷酸二氢钾或复合肥产品。

[1] 袁俊宏.我国磷资源现状及资源保障程度分析[J].中国矿业,2003,12(4):4-9.

[2] 张允湘.磷肥及复合肥料工艺学[M].成都:成都科技大学出版社,1999:5-9.

[3] 薛桂东,郝景发,吕淑玲,等.复混肥料[J].吉林农业,2003(2):22-23.

[4] 刘辉,张志业,傅玉信,等.细粒磷矿硫酸酸解过程的磷石膏结晶研究[J].化工矿物与加工,2010(8):4-7.

[5] 崔益顺.磷矿酸解反应特性研究[J].四川轻化工学院学报,2001,14(1):63-66.

[6] 龙飞,石书敬,应建康.盐酸分解精选磷铁矿制磷酸工艺研究[J].化工矿物与加工,2009(3):9-10,17.

[7] 陈芳菲.从贫磷矿盐酸法净铁提磷技术研究[D].湖南:湘潭大学,2008:16-21.

[8] 马凯,马培华.硝酸分解磷矿生产磷酸氢钙最佳反应条件的实验研究[J].磷酸与复肥,2011,26(1):11-14.

[9] 黄芳,王星,李军旗,等.硫盐混酸分解某磷尾矿的工艺条件研究[J].中国稀土学报,2008,26:773-775.

[10] 吕莉.汉源磷钾矿特性与制复肥反应过程机理研究[D].四川:四川大学,2004:5-10.

[11] 孙雪飞,王为国,王存文.低品位磷钾矿与磷酸共浸取提取磷和钾工艺研究[J].化工矿物与加工,2011(1):7-9.

———— —

联系方式:zhanggx2002@163.com

Decomposition rate of potassium and silicon from low grade phosphate-potassium ore with phosphoric acid

Zhang Guangxu,Peng Yu,Zhang Ping,Li Rongjie,Shi Rui

(School of Chemical Engineering and Technology,W uhan University of Technology,W uhan 430070,China)

The decomposition of low grade of phosphate-potassium ore in Yaan,Sichuan was carried out by means of phosphoric acid and a kind of additive.Potassium was then dissolved out from the decomposition residue by leaching process of hydrochloric acid.The influence factors of decomposition rate of potassium and silicon were investigated.The optimum reaction conditions were considered to be 2 h of decomposition reaction at 250℃,with a 22.23 g of 85%phosphoric acid,the amount of additive was 120%of the theoretical amount,and the volume of hydrochloric acid in leaching process was 95 mL. The potassium decomposition rate can get above 95%,and the silicon decomposition rate can get above 91%.This method laid a certain foundation for the utilization of low grade of phosphate-potassium ore.

phosphate-potassium ore;phosphoric acid by wet-process;hydrochloric acid;decomposition rate

TQ131.13

A

1006-4990(2015)01-0039-03

2014-07-17

张光旭(1964— ),男,博士,教授,研究方向为非均相催化和非金属矿物加工,已发表文章30余篇。