轴向非均匀热流下熔盐吸热管的传热特性

沈向阳,丁 静,陆建峰

(1. 仲恺农业工程学院 机电工程学院,广东 广州 510225; 2. 中山大学 工学院,广东 广州 510006)

模拟与计算

轴向非均匀热流下熔盐吸热管的传热特性

沈向阳1,丁 静2,陆建峰2

(1. 仲恺农业工程学院 机电工程学院,广东 广州 510225; 2. 中山大学 工学院,广东 广州 510006)

以熔盐为传热工质,对轴向非均匀热流下吸热管内传热进行了数值模拟。结果表明:吸热管顺流和逆流加热时,吸热管内高热流侧流速均大于对应位置的低热流侧流速,轴向热流突变处的管内流速变化率较大。吸热管逆流加热的管外壁最高温度及高温区平均温度明显低于顺流加热,逆流加热的管壁的热应力大大减小,高温区的辐射热损失也减小。

吸热管;非均匀热流;熔盐;传热

塔式太阳能热发电吸热器吸热管向光侧单侧热流轴向非均匀分布,轴向热流密度的分布对管内传热特性有较大的影响。Esfahani等[1]采用数值方法研究了非均匀热流下高 Pr数流体在圆管层流入口段的传热特性,以寻找最小熵产的优化方案。Aydin等[2]利用有限容积法对圆管外壁面轴向变热流稳态层流耦合传热进行了数值研究,并与均匀热流情况下进行了比较,得到轴向局部热流和平均热流比对局部和平均传热Nu数及管内壁面热流密度的影响。苑中显等[3]对变壁温管内对流换热场协同进行了优化分析,得出沿程增大热流密度可得到比均匀热流边界条件更高的换热系数,但会使得壁温沿程迅速升高,造成实际应用受到限制,相比之下,沿程递减热流密度的方式容易得到换热系数和壁温两者兼顾的效果,利用该结论,Montes等[4]首次提出流体从吸热表面的中心区域(太阳热流密度高)进入的设计方案,防止此处的管壁过热,并将这个设计理念应用在熔盐式腔式吸热器的设计。国内外研究者对熔盐吸热管在轴向非均匀热流下的传热研究鲜见报道,本文对吸热管在轴向非均匀热流下的传热进行了数值研究,得到轴向非均匀热流下吸热管壁的温度分布规律。

1 吸热管内流动与传热模型

1.1 物理模型

图1 吸热管物理模型Fig.1 Physical model of receiver tube

模拟时管长取1 300 mm,管径为Φ20 mm×2 mm。吸热管入口至出口方向(即轴向)450 mm(L1)-400 mm(L2)-450 mm(L3),各段高热流侧在同一侧,热流为0侧在另一侧。吸热管入口前、出口后均有水平引管,引管长为300 mm,对称面为z=0平面,吸热管模型如图1,图中x轴正向为熔盐的流动方向,+y方向外壁面为高热流侧外壁面,-y方向外壁面为热流为0侧外壁面。入口前、出口后水平引管的管外壁热流密度为 0,其它外壁面热流密度qow按各壁面对应热流设置。

1.2 数学模型

轴向非均匀热流下吸热管壁导热对管内熔盐对流传热影响较大,需分别建立管壁固体区和管内流体区的控制方程,在建立管内流体区模型时,对管内流动做如下假设:

(1)管内熔盐满足牛顿内摩擦定律,为牛顿流体;

(2)管内熔盐流动为稳态湍流,且熔盐流体不可压缩;

(3)管内熔盐在周围壁面上满足无滑移边界条件;

(4)吸热管外壁面热流密度恒定。

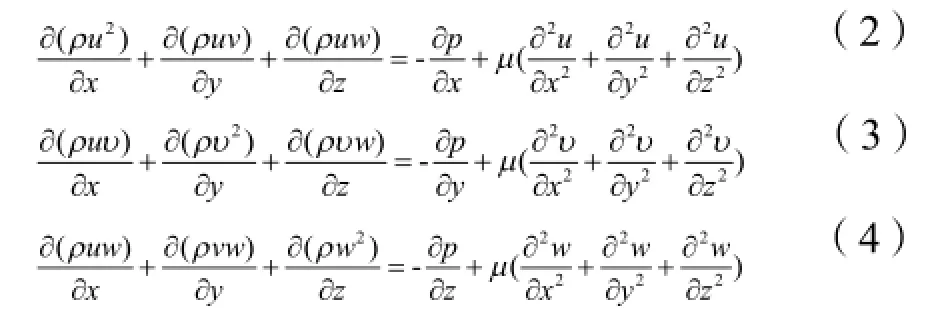

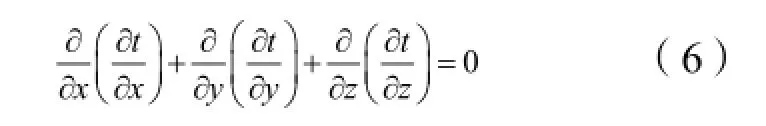

吸热管内熔盐传热流动的计算采用标准k-ε两方程湍流计算模型,在笛卡尔坐标系中控制方程表示为:

质量守恒方程

动量守恒方程

能量守恒方程

式中: u,v,w—速度在x,y,z方向上的分量,m/s;

ρ—密度,kg/m3;

p —压力,N;

μ —动力粘度,Pa·s;

t —温度,oC;

λ—导热系数,W/(m·oC);

cp—比热容,J/(kg·oC)。

固体壁面导热方程为:

1.3 边界条件和物性参数

塔式太阳能热发电吸热器吸热管向光侧单侧轴向非均匀热流,背光侧热流趋近于 0,为了更准确的模拟实际情况,可设吸热管单侧热流为0且为吸热管下侧,另一侧轴向加热热流非均匀且为吸热管上侧,外壁面热流密度为qow=qup=qh,qow=qdown=0,加热侧外壁面热流具体见表 1;进口边界条件:uin=u0,vin=0,win=0,熔盐入口温度tin=300oC。

表1 加热侧外壁面热流密度Table 1 The heat flux of outer wall surface on high heat flux side kW/m2

表中顺流加热为加热热流密度沿流动方向逐级增大的加热方式,逆流加热为加热热流密度沿流动方向逐级减小的加热方式。

吸热管传热过程是单相热传导与对流耦合过程。吸热管壁材料为不锈钢,密度为7 980 kg/m3,定压比热容为 502 J/(kg·oC),导热系数为 18.4 W/(m·oC)。吸热管内熔盐为三元硝酸混合熔盐[5],凝固点为142oC,工作温度范围为250~500oC。熔盐温度变化对熔盐定压比热容、导热系数、密度、粘度变化有影响。其定压比热容、导热系数、密度、粘度与温度的关系可用式(7)-式(10)表示[6]。

式中: t — 熔盐温度,200oC < t < 500oC;

cp— 单位为J/(kg·oC);

λ— 单位为W/(m·oC);

ρ— 单位为kg/m3;

μ— 单位为g/(m·s)。

1.4 模型网格划分及计算方法

采用gambit软件对计算区域建模和生成网格,吸热管内加边界层,壁面和管内网格采用六面体网格,吸热管网格按照轴向和周向区域逐一分区划分。

采用双精度非耦合求解器进行计算。近壁面流动计算采用标准壁面函数法处理[7],利用二阶迎风格式对能量方程、湍流动能和湍流耗散能方程、动量方程进行离散。

2 结果分析

2.1 吸热管内熔盐流速分布

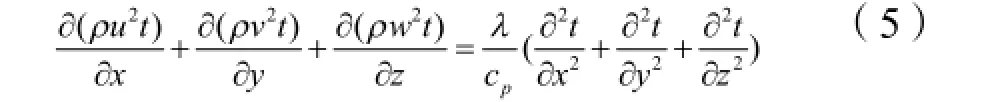

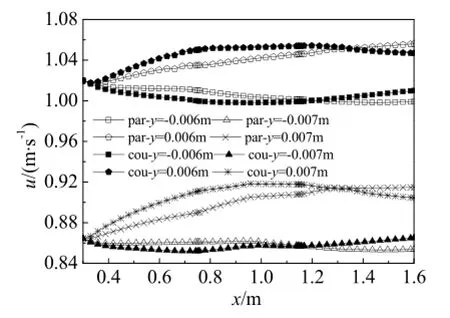

吸热管流速u=1 m/s,顺流加热和逆流加热时,吸热管 x=0.30-1.60 m,y=-0.006、-0.007、0.006、0.007 m,z=0 m的流速分布如图2,图中顺流加热用par表示,逆流加热用cou表示。

由图2可知,吸热管顺流和逆流加热时,其管内中心上侧(高热流侧)流速均大于对应位置的下侧(低热流侧)流速,x<1.30 m,逆流加热的高热流侧(y=0.006 m和0.007 m)流速明显大于顺流加热的高热流侧(y=0.006 m和0.007 m)流速,x>1.30 m,逆流加热的高热流侧(y=0.006 m和0.007 m)流速明显小于顺流加热的高热流侧(y=0.006 m和0.007 m)流速;

图2 吸热管内熔盐流速分布Fig.2 The velocity distribution in receiver tube

在低热流侧(y=-0.006 m和-0.007 m)x=1.2 m前后段的流速变化趋势刚好相反。顺流加热时,高热流侧(y=0.006 m和0.007 m)管内流速随x的增大而增大,在热流增大处,其流速增加较快。而低热流侧管内(y=-0.006 m和-0.007 m)流速变化趋势相反,在热流增大处,其流速减小较快。逆流加热时,高热流侧(y=0.006 m和0.007 m)管内流速随x的增大先迅速增大后缓慢减小,在热流减小处,其流速变化率发生明显变化。而低热流侧(y=-0.006 m和-0.007 m)管内流速变化趋势相反,轴向热流减小处,流速变化率也发生明显变化。因此,顺流和逆流加热时,同一位置的流速大小不同,流速的变化趋势也不同,但轴向热流突变处的管内流速变化率均较大。

2.2 吸热管壁温度分布

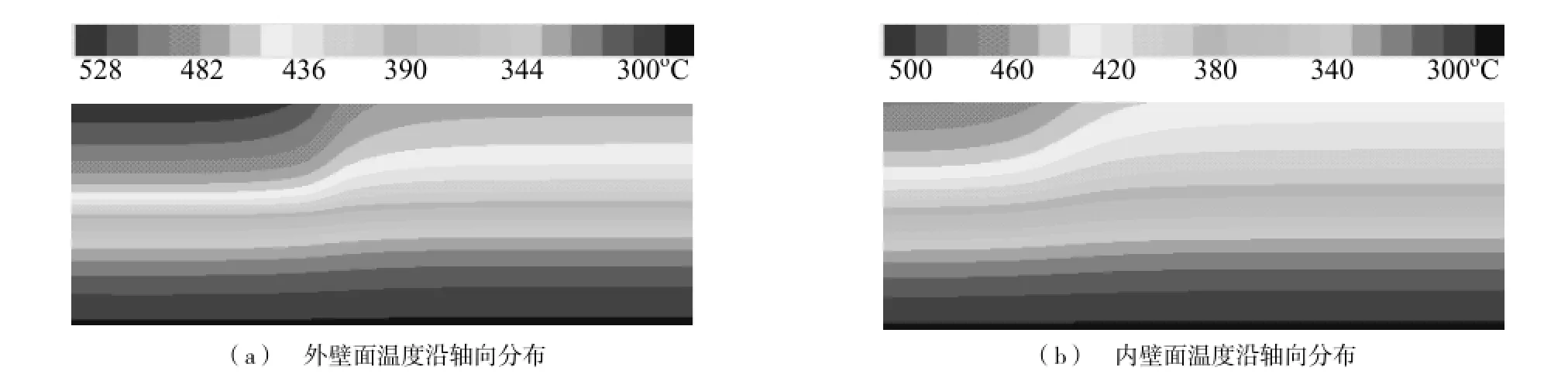

吸热管流速u=1 m/s,顺流加热和逆流加热时,吸热管轴向热流增大交界处(x=1.15 m即L=1.15 m)和热流减小交界处(x=0.75 m即L=0.75 m)的外壁面和内壁面温度沿轴向分布分别如图3和图4。

图3 顺流加热,吸热管x=1.15 m处温度分布Fig.3 Parallel-flow heating, the temperature distribution of receiver tube (x=1.15 m)

图4 逆流加热,吸热管x=0.75 m处温度分布Fig.4 Counterflow heating, the temperature distribution of receiver tube (x=0.75 m)

由图3可知,顺流加热时,轴向加热侧管外壁面和内壁面温度随着轴向热流的增大而增大,另一侧(管外壁热流为 0)沿轴向温度略有升高,周向温度随着y值的减小而减小,其底部温度趋近于300oC。随着x值增大,加热侧管外壁面温度增加较快且温升较大,其轴向过渡处温度均匀性不及管内壁面。由图4可知,逆流加热时,加热侧沿轴向管外壁面和内壁面温度随着轴向热流的减小而减小,周向温度变化趋势及轴向过渡处的温度均匀性同顺流加热一致。此外,逆流加热的加热侧管外壁面最高温度明显低于顺流加热。

吸热管流速u=1 m/s,顺流加热和逆流加热时,吸热管内壁面温度变化趋势同外壁面变化趋势一致,因此可选取外壁面沿轴向温度tow,loc来分析吸热管轴向的温度变化特性,吸热管加热侧qh、热流为0侧ql中心(顶部、底部)及两热流交界处qjunction的管外壁温度与管长L的关系如图5。

由图 5(a)可知,顺流加热的加热侧高热流段外壁面温度明显高于逆流加热高热流段外壁面温度,加热热流qh1=220.8 kW/m2和qh2=340.8 kW/m2对应的顺流加热段温度低于逆流加热段温度。由图5(b)可知,顺流和逆流加热时,两热流交界处的外壁面温度关系同上。而热流为0侧,顺流加热沿轴向的外壁温度均略低于逆流加热的外壁温度,且均略大于300oC;低热流侧外壁温度沿流动方向逐渐增大。

图5 吸热管外壁面3处温度的比较Fig.5 The temperature comparison of outer wall surface

顺流加热和逆流加热时,吸热管加热侧、热流为0侧和加热侧高热流段(460.8 kW/m2)的外壁面平均温度如图6。

图6 吸热管外壁面平均温度Fig.6 The average temperature of outer wall surface

由图6可知,顺流加热和逆流加热时,吸热管加热侧高热流段的外壁面平均温度高于加热侧、热流为0侧的外壁面平均温度。吸热管外壁面平均温度及同一位置顺流加热和逆流加热的温差均随着流速的增大而减小,同一流速,顺流加热的加热侧、热流为0侧外壁面平均温度略小于逆流加热,而逆流加热的加热侧高热流段外壁面平均温度明显低于顺流加热,因此加热热流相同时,吸热管逆流加热的最高温区平均温度明显低于顺流加热,吸热管管壁的热应力大大减小,高温区的辐射热损失也减小。

3 结 论

采用k-ε湍流模型对轴向非均匀热流下吸热管内熔盐传热进行了模拟,得到如下结论:

(1)吸热管顺流和逆流加热时,其管内高热流侧流速均大于对应位置的低热流侧流速,且同一位置,顺流加热与逆流加热的流速大小不同,但轴向热流突变处的管内流速变化率均较大。

(2)顺流加热的轴向加热侧管外壁面和内壁面温度随着轴向热流的增大而增大,逆流加热的加热侧轴向管外壁面和内壁面温度随着轴向热流的减小而减小。

(3)吸热管逆流加热的加热侧管外壁面最高温度及高温区平均温度明显低于顺流加热,逆流加热的管壁热应力大大减小,高温区的辐射热损失也减小。

[1] Esfahani J A, Shahabi P B. Effect of non-uniform heating on entropy generation for the laminar developing pipe flow of a high Prandtl number fluid[J]. Energy Conversion and Management, 2010, 51: 2087-2097.

[2] Aydin O, Avci M, Bali T, et al. Conjugate heat transfer in a duct with an axially varying heat flux[J]. International Journal of Heat and Mass Transfer, 2014, 76: 385-392.

[3] 苑中显, 张建国, 姜明健. 变壁温管内对流换热场协同优化分析[J].中国科学, 2004, 34(9): 1003-1010.

[4] Montes M J, Rovira A, Martínez-Val J M, et al. Proposal of a fluid flow layout to improve the heat transfer in the active absorber surface of solar central cavity receivers, Applied Thermal Engineering, 2012, 35: 220-232.

[5] 沈向阳, 陆建峰,丁静,等. 熔盐在螺旋槽管和横纹管内强化传热特性[J]. 工程热物理学报, 2013, 34(6): 1149-1152.

[6] Lu J F, Shen X Y, Ding J, et al. Convective heat transfer of high temperature molten salt in transversely grooved tube[J]. Applied Thermal Engineering, 2013, 61, 157-162.

[7] 陶文铨. 数值传热学 [M]. 第 2版. 西安: 西安交通大学出版社, 2001.

Heat Transfer Performance of Molten Salts in Receiver Tube With Axial Nonuniform Heat Flux

SHEN Xiang-yang1,DING Jing2,LU Jian-feng2

(1. College of Mechannical & Electrical Engineering, Zhongkai University of Agriculture and Engineering , Guangdong Guangzhou 510225,China; 2. School of Engineering, Sun Yat-sen University, Guangdong Guangzhou 510006,China)

Receiver tube; Nonuniform heat flux; Molten salts; Heat transfer

The heat transfer performance of molten salts in receiver tube with axial nonuniform heat flux was simulated. The simulated results show that the flow velocity of high heat flux side is higher than that of low heat flux side, and the velocity changing rate is large at the axial heat flux variation. The maximum wall temperature of receiver tube with counterflow heating is obviously lower than that with parallel-flow heating, which can cause the receiver tube thermal stress and heat loss of radiation reduce remarkably.

国家自然科学基金重点项目,项目号:51436009;广东普通高校青年创新人才项目,项目号:2014KQNCX168。

2015-06-14

沈向阳(1982-),男,湖北广水人,讲师,博士,研究方向:主要从事传热与节能、制冷空调方面的研究。E-mail:xiangyangshen@126.com。

TQ 021.3

A

1671-0460(2015)08-1965-04