新型气隙式膜蒸馏组件脱盐过程

张春尧,耿洪鑫,,郎庆成,李凭力,武晓燕

(1天津大学化工学院,天津300072;2天津市膜科学与海水淡化技术重点实验室,天津300072;3中华全国供销合作总社天津再生资源研究所,天津 300191)

新型气隙式膜蒸馏组件脱盐过程

张春尧1,2,耿洪鑫1,2,3,郎庆成3,李凭力1,2,武晓燕3

(1天津大学化工学院,天津300072;2天津市膜科学与海水淡化技术重点实验室,天津300072;3中华全国供销合作总社天津再生资源研究所,天津 300191)

利用基于聚丙烯中空纤维膜和聚丙烯中空纤维换热管的新型能量回收式膜组件(AGMD-HF),以70 g·L−1的氯化钠溶液为研究对象,考察了膜组件长度和膜孔径大小对膜组件脱盐性能的影响。为直接衡量操作条件、组件参数以及温差、浓差极化现象对传质系数的影响,引入总传质系数,并研究进料温度和膜孔径对总传质系数的影响。实验结果表明,总传质系数随着温度的升高、膜孔径的增大而增大,提高膜孔径可有效提高总传质系数,同时可有效提高通量和造水比。通量随组件长度的增大而减小,而造水比增大,因此在应用过程中可综合考虑通量和造水比以便选择合适的组件长度。

气隙式膜组件;膜蒸馏;脱盐;传质

引 言

水资源短缺是当前全球面临的最严重的问题之一,目前超过1/3的人口生活在严重缺水的地区[1],海水淡化是目前最经济的淡水取用方式,是解决全球水资源危机的重要途径之一[2]。目前全球海水淡化能力约为6.64×107m3·d−1,预计到2015年可达到1×108m3·d−1[3],而目前工业上应用的海水淡化技术主要分为热法(多级闪蒸、多效蒸发、压气蒸馏)和膜法(反渗透、电渗析),其中反渗透海水淡化技术占到60%以上。反渗透海水淡化技术的回收率一般为30%~50%,所副产的大量浓盐水直接排放到海洋中,对海洋生物和海洋环境造成新的污染。高盐废水对设备的腐蚀严重,对操作条件要求较高,因此研究低成本、低污染高盐废水处理技术具有重要意义。

膜蒸馏(MD)技术是一种以疏水微孔膜为介质,以膜两侧蒸气压差为推动力,溶液中挥发性组分以蒸气形式透过膜孔,从而实现分离的新型分离技术。根据透过疏水膜蒸汽冷凝方式的不同可以分为直接接触式膜蒸馏(DCMD)、气扫式膜蒸馏(SGMD)、气隙式膜蒸馏(AGMD)和真空膜蒸馏(VMD)。膜蒸馏具有设备简单、操作方便、截留率高、耐腐蚀并可利用低品味热源等优点,在高盐废水处理领域引起人们的关注。Tun等[4]利用膜蒸馏处理反渗透浓水得到的最终的淡水回收率达到了95%。Martinetti等[5]将经过反渗透处理的地下水浓水通过膜蒸馏处理后,淡水回收率达到96%。此外,因为膜蒸馏过程为温度驱动膜过程,该过程的渗透通量受料液浓度的影响相对较小[6],所以可以利用膜蒸馏将料液浓缩到饱和状态。Gryta等[7-8]即通过膜蒸馏将NaCl溶液浓缩到饱和状态,再经结晶得到了NaCl固体产品。刘捷等[9]对减压膜蒸馏传热传质过程进行了研究,将温度极化和浓度极化引入传热传质模型;阎建民等[10]用气隙式膜蒸馏装置测定了膜两侧的流体温度、流量和料液浓度对膜通量的影响。目前膜蒸馏技术存在热效率较低,蒸汽潜热未能有效回收等缺点,至今未在工业上大规模应用,设计新型的膜组件和相关工艺以提高膜蒸馏过程的热效率和能量利用率是目前研究的热点[11-12]。Guijt[13]对单根中空纤维膜和单根换热管组成的体系进行了实验和理论研究,实验表明内部换热式膜组件浓缩盐水具有可行性。Cheng等[12]采用气隙式膜蒸馏组件(AGMD-HF)进行脱盐实验研究,并利用动量、能量和质量守恒对该形式的膜组件的传热与传质进行详细的研究,建立了传质传热模型。Yao等[11]采用内部换热式多效膜蒸馏组件处理反渗透浓水,其最大膜通量为6.8 L·m−2·h−1,造水比为11.5,脱盐率可达99.99%,热效率达80%以上。

本文设计一种基于聚丙烯中空纤维膜和聚丙烯中空纤维冷却管的新型能量回收式膜组件(AGMD-HF),以70 g·L−1的氯化钠溶液为研究对象,考察了膜组件长度和膜孔径大小对膜组件脱盐性能的影响,同时为考察操作条件和组件参数以及浓差、温差极化现象对膜蒸馏过程传质的影响,引入并计算得到膜蒸馏脱盐过程总传质系数,并研究进料温度和膜孔径对总传质系数的影响。

1 AGMD-HF膜组件的结构与原理

1.1 AGMD-HF膜组件结构

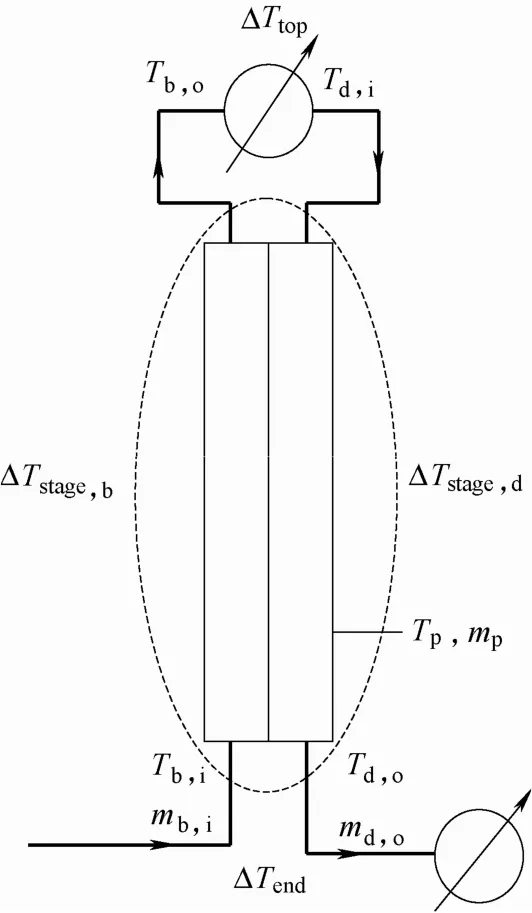

AGMD-HF膜组件结构如图1所示,膜组件由中空纤维膜单元、中空纤维换热管单元以及它们之间的塑料格网组成,通过中空纤维换热管单元回收透过中空纤维膜的蒸汽潜热,回收的能量用来加热中空纤维换热管中的原料液,中空纤维膜单元和中空纤维换热管单元间隔排布,中间通过一层塑料格网隔开,通过格网的厚度来调节气隙的宽度,保证了气隙的真实存在,从而减少因直接导热损失的能量。同时通过格网和中间的膜/管分布器可约束中空纤维膜和中空纤维换热管的运动,避免中空纤维膜单元和中空纤维换热管单元的排布在运行过程或者移动过程中被打乱。

图1 AGMD-HF膜组件结构示意图Fig.1 Schematic presentation of AGMD-HF membrane module

1.2 AGMD-HF膜组件能量与质量衡算

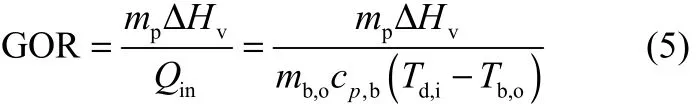

图2为气隙式膜组件内部物料具体流动情况。温度为Tb,i,质量为mb,i的原料液进入中空纤维换热管,从中空纤维换热管流出后的温度升高至Tb,o,经过外部换热器换热温度升高至Td,i后进入中空纤维膜,在中空纤维膜内蒸发,透过膜的蒸汽冷凝后的质量为mp,从中空纤维膜流出后的温度为Td,o,质量为md,o。

图2 AGMD-HF膜组件内原料液流动情况Fig.2 Feed flow in AGMD-HF membrane module

在AGMD-HF膜蒸馏脱盐实验中,传质与传热同时进行,质量和能量守恒方程为

式中,Hb,i、Hb,o、Hd,i和Hd,o分别为料液在换热管进口、出口和中空纤维膜进口、出口的焓值;Qloss为脱盐过程中向外界散失的能量。

在海水淡化系统中,常用造水比衡量其系统的生产能力或强度,造水比是蒸发装置中淡水产量与加热蒸汽量之比。膜蒸馏过程中将造水比作为评价装置性能的参数,其定义为蒸汽潜热与外部供应热量的比值,反映膜组件的能量回收效果和产水能耗。

其中外部供应热量是原料液为达到操作所需温度需要外部提供的能量,在AGMD-HF膜组件中其计算公式为

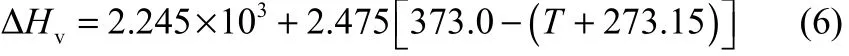

因此造水比计算公式如下[14]

式中,ΔHv为水的蒸发焓[11]

2 实验材料和方法

2.1 材料与仪器

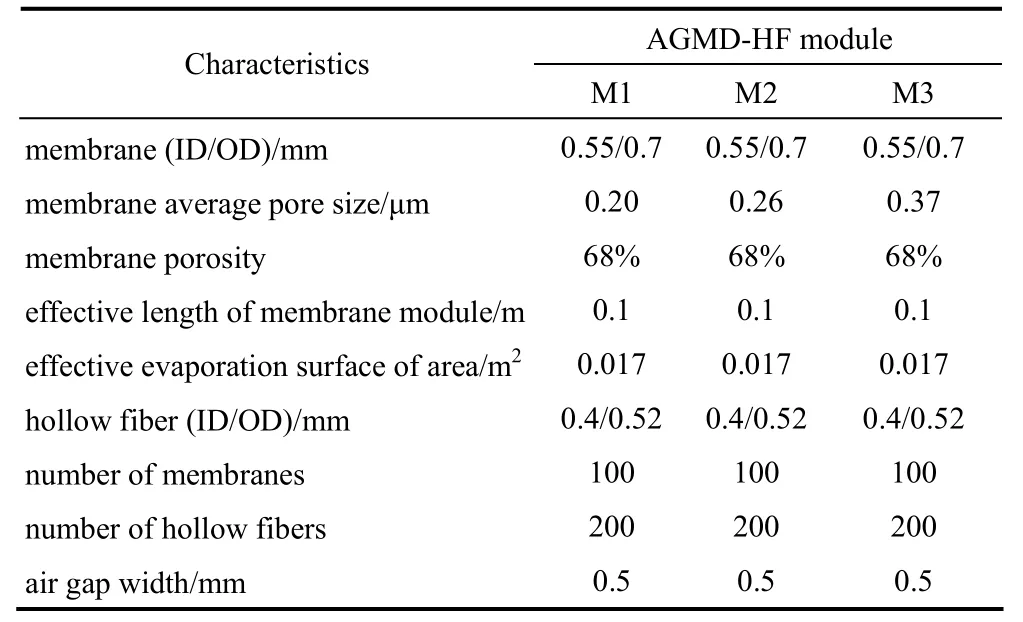

表1为计算AGMD-HF膜蒸馏传质过程总传质系数的膜组件参数,实验中用聚丙烯中空纤维膜与聚丙烯换热管均由天津市凯赛特科技有限公司提供;实验试剂NaCl等,天津江天化工技术有限公司;DDS-307电导率仪,上海越磁电子科技有限公司;HH-501超级循环水箱,金坛市鸿科仪器厂;MP-5RZ型磁力驱动循环泵,上海新西山实业有限公司。为考察AGMD-HF膜组件参数对膜蒸馏过程的影响,制作了长度分别为0.4、0.6、0.8、1.0、1.2 m的膜组件,其使用的中空纤维膜平均孔径包括0.2、0.26、0.37 μm,分别编号为M-0.20 μm、M-0.26 μm、M-0.37 μm。

表1 AGMD-HF膜组件参数Table 1 Details of AGMD-HF membrane module in AGMD process

2.2 装置与流程

气隙式膜蒸馏脱盐实验装置如图3所示,NaCl溶液经过恒温水浴箱A预热后通过磁力泵输送到膜组件底部中空纤维换热管进口,从膜组件上部中空纤维换热管流出后在恒温水浴箱B中继续升温至实验所需温度后,进入膜组件中空纤维膜进口,通过转子流量计控制料液流量,从中空纤维膜出口流出后进入浓缩液储槽,产水通过量筒收集,待温度和压力稳定后测量产水质量和记录温度计示数。

图3 AGMD-HF膜蒸馏脱盐实验装置Fig.3 Schematic of AGMD-HF experimental apparatus

2.3 实验设计与评价指标

膜蒸馏过程的评价指标主要有通量JD、造水比GOR、热效率η和截留率R,通量JD衡量膜蒸馏过程的产能,其定义为单位时间单位膜面积产生的馏出液的质量,其计算公式为

式中,mp为单位时间内膜组件透过液质量,kg·s−1;s为膜组件的膜面积,m2。

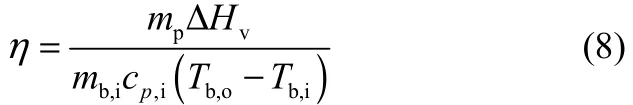

AGMD-HF膜组件热效率η是指用于蒸发水所需要的热量与热侧溶液提供的总热量之比,其计算公式为

截留率R定义为被截留的溶质质量占溶液中该溶质总质量的百分率,截留率计算公式如下

式中,Cf为原料液盐浓度,mg·L−1;Cp为透过液盐浓度,mg·L−1。其值可通过测定溶液的总固含量或者电导率计算得到。

3 结果与讨论

3.1 AGMD-HF膜组件脱盐过程总传质系数

AGMD-HF组件膜蒸馏传质过程主要包括跨膜传质和气隙内传质,其总传质系数一般可表示成

式中,C为AGMD-HF膜蒸馏过程总传质系数;Δp为水蒸气跨膜压差。在跨膜传质过程中,根据水蒸气分子的平均自由程与膜孔径大小关系,其传质方式可分为:Knusden扩散、Molecular扩散、Knusden-Molecular扩散[15-17]。

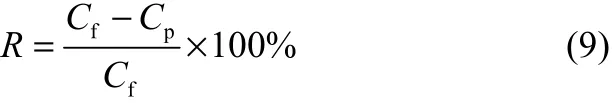

跨膜传质过程中,当水蒸气分子平均自由程与膜孔径的比值大于1时,水蒸气的扩散主要以Knusden扩散为主[15-17]

式中,CKn为Knusden扩散系数;RKn为Knusden扩散阻力;ε为膜的孔隙率;τ为曲折因子;δm为膜的厚度;Tavg,m为膜两侧的平均温度;Mv为水的摩尔质量。

当水蒸气分子平均自由程与膜孔径的比值小于0.01时,水蒸气的扩散主要以Molecular扩散为主[15-17]

式中,CM为Molecular扩散系数;RM为Molecular扩散阻力;pt为总压力;paM为膜两侧空气的对数平均压差。

当水蒸气分子平均自由程与膜孔径的比值介于0.01与1之间时,Knusden扩散和Molecular扩散同时存在。

在气隙内传质过程中,由于气隙的宽度比较大,其传质方式主要是Molecular扩散。在实际传质过程中,料液流量和进料温度会影响温差极化和浓差极化,进而影响传质过程,因此采用总传质系数C来总体评价膜蒸馏过程的传质能力。

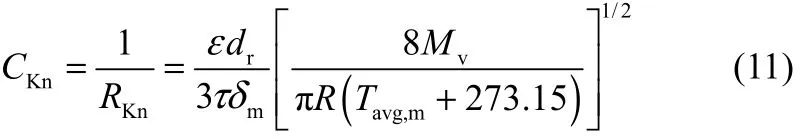

在NaCl水溶液中,水的饱和蒸气压计算公式如下[18]

式中,xw为水的摩尔质量分数。

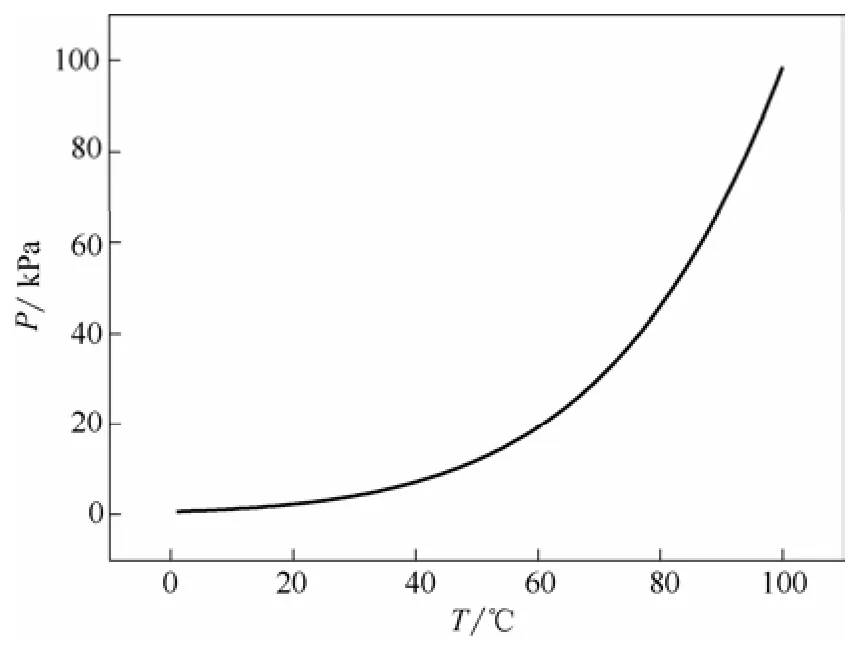

图4为NaCl水溶液饱和蒸气压与温度的关系,随着温度的升高,水蒸气的饱和蒸气压呈指数方式增大。因此升高进料温度Td,i有利于增大通量,并且温度越高,通量增大越快,因为在相同的温差下,温度较高时具有较大的跨膜压差。

图4 NaCl溶液水蒸气饱和蒸气压随温度的变化Fig.4 Relation between temperature and water vapor pressure

总传质系数C与操作条件(温度、流量)、膜参数(膜厚度、孔隙率、孔径分布)以及组件参数(换热管厚度、膜管比例、排列方式)有关。浓差极化和温差极化对膜蒸馏传质过程影响较大,它们降低了水蒸气分压,使得跨膜推动力下降,造成通量减小。在式(10)中总传质系数C包括浓差极化和温差极化对水蒸气跨膜传质的影响,更实际直观并且更有利于优化操作条件,因此着重考察膜孔径与总传质系数C的关系,实验中AGMD-HF膜组件长度为0.1 m,其他参数不变,实验结果如图5所示。

图5 温度与膜孔径对总传质系数的影响Fig.5 Effect of feed temperature and membrane pore size onC

在原料液进料温度Tb,i为30℃,流量为15 L·h−1时,总传质系数C随着温度的升高而升高。进料温度Td,i从75℃升高至95℃时,M1、M2和M3膜组件的总传质系数分别从5.92×10−8、7.73×10−8、10.4×10−8升至8.63×10−8、10.25×10−8、13.4×10−8kg·m−2·Pa−1·s−1,分别升高了45.8%、32.6%、28.8%。从图5中可知,膜平均孔径越大,总传质系数C越大。水蒸气分子的平均自由程约为0.11 μm,当膜平均孔径较小时,其跨膜传质形式以Knusden扩散为主,当膜平均孔径较大时,其跨膜传质形式以Molecular扩散为主。在以前的实验中发现[19-20],当气隙宽度较小时,气隙式膜蒸馏传质过程中跨膜传质阻力大于气隙内的传质阻力,因此跨膜传质是气隙式膜蒸馏传质的控制步骤。根据式(11)和式(12),Knusden扩散系数远小于Molecular扩散系数,因此随着膜平均孔径的增大,总传质系数增大。

3.2 AGMD-HF膜组件参数对脱盐过程影响

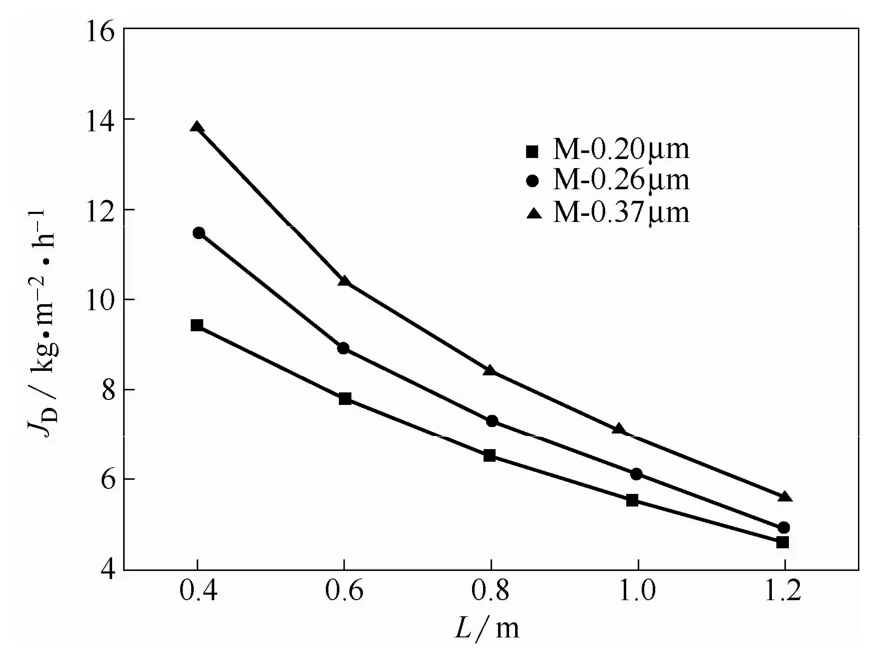

以前的研究中详细讨论了操作条件包括进料温度、进料流量对AGMD-HF膜组件脱盐性能的影响[19-20],实验发现升高Tb,i和Td,i能有效增大造水比,升高Td,i和增大流量能有效增大通量。但要从根本上提高膜组件的性能,需要改变膜组件参数,其中膜孔径和组件长度是AGMD-HF膜组件两个最重要的参数,对膜组件的性能影响最大。因此本实验采用孔径分别为0.20、0.26、0.37 μm的聚丙烯中空纤维膜,长度分别为0.4、0.6、0.8、1.0、1.2 m的AGMD-HF膜组件,在原料液进料温度Tb,i为30℃和Td,i为95℃,流量为15 L·h−1时进行研究,实验结果如图6所示。

图6 组件长度和膜孔径对通量的影响Fig.6 Effect of membrane module length and membrane pore size onJD

从图6中可知,膜组件通量JD随着膜长度的增大而减小,在组件长度大于0.8 m后,趋于平稳。在实验中发现,组件长度较小时,膜组件出口温度Td,o降低速度较快,而在组件长度较大时,其降低速度较慢。从图4和图5中可知,在温度较高时,总传质系数C和跨膜压差Δp较大,通量JD较大,因此膜组件长度较小时温度较高,通量JD较大,随着膜组件长度的增大,温度不断降低,通量JD不断减小。从图7可以看出,通量JD随着膜孔径的增大而增大,在组件长度较小时,更加明显。当组件长度为1.0 m,膜孔径从0.2.0增大到0.37 μm,其通量JD从5.5增大到6.9 kg·m−2·h−1,增大了25.5%。在实验中,透过液的电导率最大值为16.8 μS·cm−1,截留率可达99.9%。因此在操作压力允许的范围内(小于液体进入压力),尽量增大膜孔径能有效增大膜通量。

图7 组件长度和膜孔径对总透过液质量的影响Fig.7 Effect of membrane module length and membrane pore size onmp

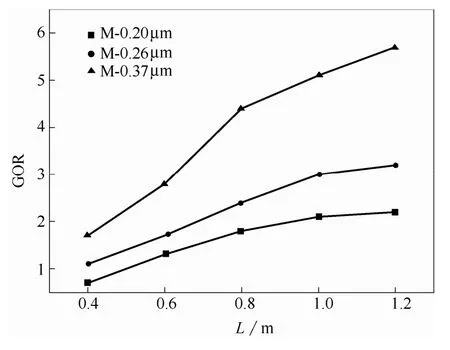

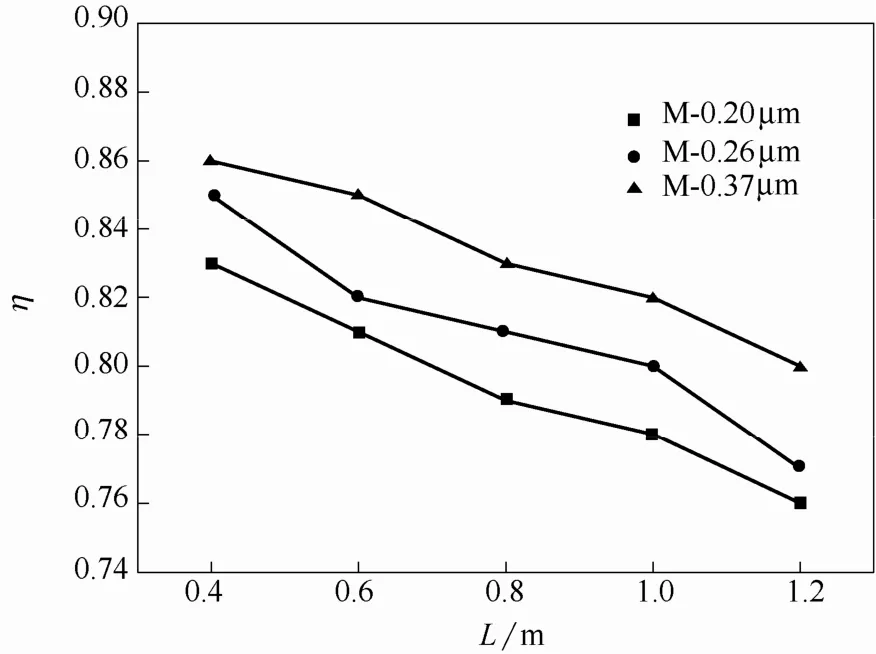

从图8可知,造水比随着膜组件长度的增大而增大,在式(5)中,造水比与膜组件上端温差呈反比,与通量JD与进料量F的比值呈正比。尽管当膜组件长度增大时,通量减小,但是透过液的总质量增大,较多的蒸汽在中空纤维换热管外壁冷凝,换热管中的料液获得较多的能量,使得换热管出口温度升高,膜组件上端温差减小,因此造水比增大。实验中同样制作了长度为0.1和0.2 m的组件,实验发现其造水比小于0.5,在工业中应用价值不大。从图9中可知,热效率随着膜组件长度的增大而减小,在AGMD-HF膜蒸馏脱盐过程中,热量从热料液侧传递到冷料液侧,传递的总热量包括水蒸气潜热和直接导热量,当组件长度较小时,通量较大,水蒸气携带的潜热量较大,而直接导热量与温差呈线性关系,所以在膜组件长度较小时,其热效率较高,随着组件长度的增大,通量减小,水蒸气携带的潜热量减小,而直接导热量基本不变,因此热效率减小。

图8 组件长度和膜孔径对造水比的影响Fig.8 Effect of membrane module length and membrane pore size onJD

图9 组件长度和膜孔径对热效率的影响Fig.9 Effect of membrane module length and membrane pore size onη

4 结 论

本文基于聚丙烯中空纤维膜和聚丙烯中空纤维冷却管的新型能量回收式膜组件(AGMD-HF),通过中空纤维换热管能有效回收透过膜的蒸汽潜热,通过塑料格网可有效控制间隙,减少直接热传导传递的热量,实验中热效率可达80%以上,造水比最大可达5.7,通量最大可达13.8 kg·m−2·h−1,截留率为99.9%。与传统膜蒸馏组件相比,热效率、造水比和通量都有很大程度提高。

考察了膜组件长度和膜孔径大小与总传质系数的关系,实验发现总传质系数随温度的升高、膜孔径的增大而增大,当温度为95℃,膜组件长度为0.1 m,流量为15 L·h−1时,计算得到总传质系数为13.4×10−8kg·m−2·Pa−1·s−1,因此在膜操作压力允许的范围内应适当增大膜孔径,有利于提高膜蒸馏过程通量。

符 号 说 明

C——总传质系数,kg·m−2·Pa−1·s−1

cp——溶液的比定压热容,kJ·kg−1·℃−1

F——原料液流量,L·h−1

ΔHv——水的蒸发焓,kJ·kg−1

JD——膜蒸馏通量,kg

L——膜的有效长度,m

mb,i——膜组件冷进料质量流量,kg·h−1

md,i——膜组件热进料质量流量,kg·h−1

mp——产水质量,kg·h−1

p——压力,Pa

s——膜组件面积,m2

T——温度,℃

xw——溶液中水的摩尔质量分数,%

δm——膜厚度,m

ε——孔隙率

τ——曲折因子

[1] Morillo J, Usero J, Rosado D,et al. Comparative study of brine management technologies for desalination plants [J].Desalination,2014, 336: 32-49.

[2] Camacho L M, Dumée L, Zhang Jianhua, Li Junde,et al. Advances inmembrane distillation for water desalination and purification applications [J].Water, 2013, 5(1): 94-196.

[3] AI-Nory M T, Graves S C. Water desalination supply chain modeling and optimization: case of Saubi Arabia [J].IDA Journal of Desalination and Water Reuse, 2013, 5(2): 64-74.

[4] Tun C M, Groth A M. Sustainable integrated membrane contactor process for water reclamation, sodium sulfate salt and energy recovery from industrial effluent [J].Desalination, 2011, 283: 187-192.

[5] Martinetti C R, Childress A E, Cath T Y. High recovery of concentrated RO brines using forward osmosis and membrane distillation [J].Journal of Membrane Science, 2009, 331(1/2): 31-39.

[6] Alklaibi A M, Lior N. Membrane-distillation desalination: status and potential [J].Desalination, 2004, 171: 111-131.

[7] Gryta M. Concentration of NaCl solution by membrane distillation integrated with crystallization [J].Separation Science and Technology, 2002, 37(15): 3535-3558.

[8] Gryta M. Direct contact membrane distillation with crystallization applied to NaCl solutions [J].Chemical Papers, 2002, 56(1): 14-20

[9] Liu Jie(刘捷), Wu Chunrui(武春瑞), Lü Xiaolong(吕晓龙). Heat and mass transfer in vacuum membrane distillation [J].CIESCJournal(化工学报), 2011, 62(4):908-915.

[10] Yan Jianmin (阎建民), Yuan Qipeng (袁其朋), Ma Runyu (马润宇). Mass and heat transfer in air gap membrane distillation process [J].Journal of Chemical Engineering of Chinese Universities(China) (高校化学工程学报), 2000, 14(2):109-114.

[11] Yao Kun, Qin Yingjie, Yuan Yingjin, Liu Liqiang, He Fei, Wu Yin. A continuous-effect membrane distillation process based on hollow fiber AGMD module with internal latent-heat recovery [J].AIChEJournal,2013, 59(4):1278-1297.

[12] Cheng Lihua, Wu Pingchung, Chen Junghui. Numerical simulation and optimal design of AGMD-based hollow fiber modules for desalination [J].Ind. Eng. Chem. Res., 2009, 48(10): 4948-4959.

[13] Guijt C M. Influence of membrane properties and air gap on the performance of a membrane distillation module [D]. Enschede, The Netherlands: University of Twente, 2003.

[14] Lee Hanyong, He Fei, Song Liming,et al. Desalination with a cascade of cross-flow hollow fiber membrane distillation devices integrated with a heat exchanger [J].AIChE Journal, 2011, 57(7): 1780-1795.

[15] Qtaishat M, Matsuura T, Kruczek B,et al. Heat and mass transfer analysis in direct contact membrane distillation [J].Desalination, 2008, 219(1): 272-292.

[16] Ding Zhongwei, Ma Runyu, Fane A G. A new model for mass transfer in direct contact membrane distillation [J].Desalination, 2003, 151(3): 217-227.

[17] Kast W, Hohenthanner C R. Mass transfer within the gas-phase of porous media [J].International Journal of Heat and Mass Transfer, 2000, 43(5): 807-823.

[18] Schofield R W. Membrane distillation [D]. Sydney: The University of New South Wales, 1989.

[19] Geng Hongxin, Wu Haoyun, Li Pingli, He Qingfeng. Study on a new air-gap membrane distillation module for desalination [J].Desalination, 2014, 334(1): 29-38.

[20] Geng Hongxin, He Qingfeng, Wu Haoyun, Li Pingli, Zhang Chunyao, Chang Heying. Experimental study of hollow fiber AGMD modules with energy recovery for high saline water desalination [J].Desalination, 2014, 344: 55-63.

New air gap membrane distillation module for desalination

ZHANG Chunyao1,2, GENG Hongxin1,2,3,LANG Qingcheng3, LI Pingli1,2, WU Xiaoyan3

(1School of Chemical Engineering and Technology,Tianjin University,Tianjin300072,China;2Tainjin Key Laboratory of Membrane

Science and Desalination Technology,Tianjin300072,China;3Tianjin Recyclable Resources Institution,All China Federation of Supply and Marketing Cooperatives,Tianjin300191,China)

A new air gap membrane distillation module based on hollow fiber with energy recovery was developed for desalination using 70 g·L−1NaCl solution as the feed. The effects of membrane module length and membrane pore size were investigated. For measuring directly the effects of operating conditions, membrane module properties, and temperature and concentration polarization on the mass transfer coefficient, the total mass transfer coefficient was introduced. The effects of membrane pore size, feeding temperature and feeding flow rate were studied. The results showed that the total mass transfer coefficient increased with the increase of membrane pore size and feeding temperature. The membrane flux and gained-out put ratio were increased effectively with increasing membrane pore size. Since increasing membrane module length would reduce the membrane flux while enhance the gained-out put ratio, the membrane flux and gained-out put ratio should be considered comprehensively for selection of the appropriate membrane module length in the application process.

air gap membrane module; membrane distillation; desalination; mass transfer

Prof. LI Pingli, tdlpl@163.com

10.11949/j.issn.0438-1157.20150105

TQ 028.8

:A

:0438—1157(2015)10—4000—07

2015-01-21收到初稿,2015-05-08收到修改稿。

联系人:李凭力。

:张春尧(1989—),女,硕士研究生。

Received date: 2015-01-21.