二氧化氯在循环水系统的应用评价

刘 莉,张昌伟(云南水富云天化有限公司,云南 水富 657800)

·环保节能·

二氧化氯在循环水系统的应用评价

刘 莉,张昌伟

(云南水富云天化有限公司,云南 水富 657800)

对循环水系统使用二氧化氯替代氯气作为杀菌剂的各项数据及成本进行了比较,针对存在的问题进行了原因分析并提出改善建议。

循环水;二氧化氯;分析;建议

我公司自投产以来,生活用水、生产用水和循环冷却水均一直使用液氯进行消毒和杀菌灭藻。使用氯气作为消毒剂和杀菌灭藻剂具有悠久的历史和低成本优势,但同时也存在以下缺点:①在生活用水消毒过程中不可避免产生具有三致(致癌、致畸、致突变)作用的卤代副产物三氯甲烷,对人体健康不利[1];② 氯气作用于水体会产生大量的氯离子,氯离子对金属材质存在极强的电位腐蚀作用,尤其对不锈钢设备存在应力腐蚀危险。夏季因循环水系统氯气用量增加以及生产用水中氯离子含量增加,不得不降低循环水浓缩倍数,导致药剂和新鲜水消耗增加;③ 液氯是剧毒物质,在生产、运输、储存、使用上存在安全隐患。

基于此,我公司2009年率先在制水车间使用二氧化氯替代液氯作为杀菌剂。成功后,又开始着手在循环水系统使用二氧化氯替代液氯。本文对二氧化氯在公司循环水系统的应用进行了评价。

1 循环水系统概况

循环水系统参数:循环水量 13 600 m3/h;系统保有水量 3 900 m3;温差12℃;系统材质为碳钢、不锈钢[2]。

循环水系统正常运行水质控制指标:pH=7.0~7.4;正磷酸盐:14~17 mg/L;浓缩倍率8~12。

二氧化氯设备选型配置:根据循环水系统原氯气使用量,选择2台二氧化氯发生器(2215-R1、2215-R2),单台设计二氧化氯额定产量为 6 000 g/h。每台配有单独的PLC控制柜、计量泵,附属设备有浓硫酸储罐,硫酸稀释器,氯酸钠化料器、发生器原料储罐以及相关控制设备。

2 运行中出现的问题

合成循环水二氧化氯发生装置于2012年2月完成安装,3月调试合格并投入正常运行,运行中出现了设备腐蚀增加、运行成本高等问题。

2.1 设备结垢控制良好,腐蚀增加

2012、2013年环水系统试管腐蚀速率、碳钢挂片腐蚀速率较2011年均有明显上升,而系统沉积速率均比2011年有所下降,说明系统整体趋势由结垢变为腐蚀。2012年12月循环水系统大修,共打开换热器28台,除1台有结垢现象外,其它基本均无结垢。但系统中锈块较多,系统整体趋于腐蚀状况,特别是碳钢封头、筒体的腐蚀和锈瘤沉积较为显著,目测其腐蚀程度较往年明显增加。[3]

为保证二氧化氯转化率,二氧化氯生成反应在硫酸过量的情况下进行,循环水使用二氧化氯,大量反应残酸进入循环水系统,循环水由原有的加酸控制pH改变为加碱控制pH,碱消耗显著增加,而循环水pH值一直较低,导致运行初期系统挂片腐蚀速率、试管腐蚀速率、试管沉积速率均出现超标。

2.2 系统微生物控制良好,非氧化杀菌剂用量增加

循环水系统近3年微生物监测分析数据表明,近3年的细菌和微生物各项分析数据基本上没有什么差别,且远远低于国家控制指标,说明近3年运行过程中系统的微生物控制良好[4]。

但不可忽视的是,2012年循环水使用二氧化氯后,非氧化杀菌剂用量也大幅度增加,故系统微生物控制得当,是二氧化氯的作用还是非氧化杀菌剂起了更大作用目前尚不明确。当系统出现大量投加二氧化氯而分析余二氧化氯指标仍不合格情况时,为控制水质必须投加非氧化杀菌剂,故非氧化杀菌剂用量比使用氯气时显著增加。

2.3 运行成本增加

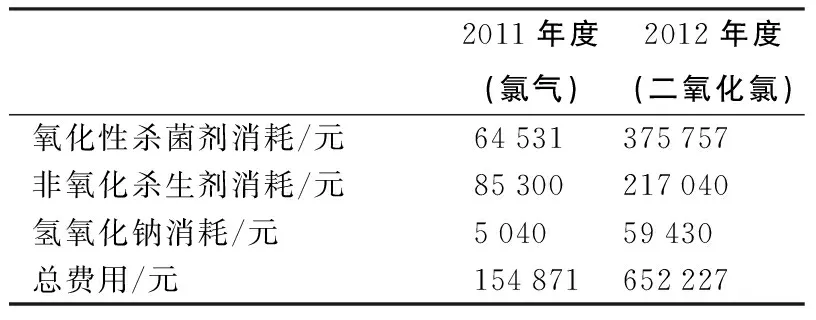

循环水杀菌剂由氯气更改为二氧化氯后,运行成本大幅度增加。2011年度与2012年度杀菌剂消耗费用对比见表1。

表1 杀菌剂费用对比Tab.1 Comparison fungicide consumption costs

2.4 劳动强度增加

由于二氧化氯投加量大,每天需配2~3次氯酸钠溶液,每次100kg,劳动强度大幅度增加。

2.5 对其它系统影响

循环水排污水中余二氧化氯进入中水回用装置,导致中水回用装置手动分析反渗透进水游离余氯不准确,余二氧化氯对反渗透膜造成一定氧化降解。虽然通过增加总氯分析项目和频率、增加还原剂用量的方法,解决了循环水排污水回收到中水回用系统处理问题,但中水回用装置还原剂消耗每月增加近2 t左右。

3 原因分析

3.1 设备能力

循环水二氧化氯发生器原设计为1开1备,但实际运行1台根本无法满足要求,故不得不更改为2台设备在较低负荷(40%~70%)下同时运行。另外运行中也发现,二氧化氯发生器在高负荷下运行,反应温度波动大,运行不稳定,反应效率不高,残酸量比低负荷下更大,导致循环水pH下降更厉害,加碱中和量增加更多。

合成二氧化氯发生器设备能力偏小,一旦设备故障即无备用设备,会导致杀菌失控。由此可见,根据循环水原有氯气使用量进行二氧化氯发生设备选型并不科学。

3.2 二氧化氯发生器反应残液

使用二氧化氯杀菌后,合成循环水指标一直控制较好,但是由于二氧化氯发生器反应残酸通过水射器带入循环水系统,导致循环水系统pH一直偏低。为保证系统的pH维持在正常的水平,不得不加入大量的液碱来中和过量的残酸,导致循环水电导率上升,水面出现起泡的现象,同时所带入的酸、碱不可能均匀反应,导致系统内不可避免的出现局部过酸或过碱的现象,对系统的沉积及腐蚀控制带来了压力。这也是2012、2013年度腐蚀速率一直偏高的原因。

4 建议

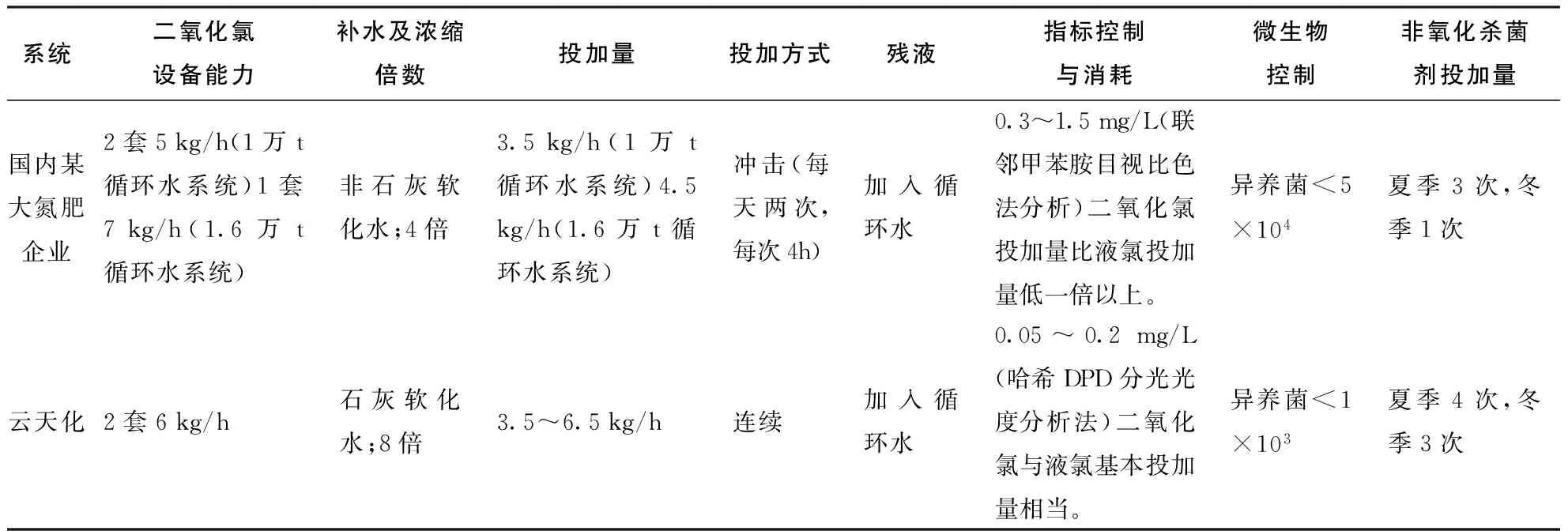

国内某大氮肥企业目前循环水系统采用高纯性二氧化氯发生器发生二氧化氯,但他们的投加方式、控制指标等均和我公司有较大差异。比较见表2。

表2 国内某大氮肥企业与我公司控制指标对比Tab.2 Comparison of the control indexes between those in a major domestic fertilizer business with those in our company

从表2看出,我公司在二氧化氯投加方式、投加量和指标控制方面均与该企业有较大差别。但很明显,他们的二氧化氯投加量比我公司要少得多,水质相对也控制不错,值得我公司借鉴学习。

据很多资料介绍,由于二氧化氯见光易分解,易挥发,采用二氧化氯作为循环冷却水系统的杀菌灭藻药剂,间歇投加方式更加有效和经济,不但对系统中的微生物具有很高的灭活效果,同时可以降低二氧化氯的投加量,减少循环冷却水的处理费用。鉴于该企业循环水使用二氧化氯已经两年多,且微生物控制效果能够达到国标要求,因此建议如下:

1)将我公司循环水系统连续投加二氧化氯更改为冲击投加,每天2次,每次 4h。正常投加量按循环水量投加0.4~0.6 mg/L,水质恶化时增加二氧化氯投加量或加强非氧化杀生剂。但由于冲击投加会增加操作难度和pH控制风险,也可考虑采用小剂量(1~2 kg/h)连续投加方式,每天分时段(4~8 h)加大剂量至6~8 kg/h;

2)可考虑采用联邻甲苯胺目视比色法分析,控制余氯指标为0.3~1.5 mg/L,降低分析成本;

3)为避免对循环水pH造成较大波动,应慎重考虑各循环水系统的二氧化氯残液处理问题,寻找合适的残液处置方法。由于我公司循环水补水为石灰软化水,抗酸冲击能力较弱。如果能将循环水补水更改为非软化水,也许可以解决二氧化氯残酸影响pH这个问题。

4)由于循环水系统的多样性,二氧化氯在每个系统中的使用效果可能都有差异。而目前毫无经验可循,只能摸索最佳控制方式和控制指标,在保证水质的情况下尽量采取措施降低运行成本。

5)建议循环水系统在进行改造时保留原氯气系统,采用二氧化氯和氯气交替使用方式,应能更好控制微生物。在季戊四醇循环水、尿素循环水进行改造时应充分考虑到保留原氯气系统的重要性。

当然,由于我公司循环水浓缩倍数较高,微生物控制较困难,采用间断运行方式可能会存在水质恶化的风险。但是否一定要将微生物控制在最低水平有待商榷。从降低成本的角度看,即使水质差一点,但只要达到国家标准应该也是可以接受的。

二氧化氯用于冷却水处理的时间也已十多年了,它有很多优点,高效广谱、对水中其他药剂破坏性低等等,这些均引起了国内外企业的浓厚兴趣。然而,国外二氧化氯在冷却水处理中用得并不普遍,他们认为其缺点是二氧化氯在水中易挥发,要现场发生,经济上没有优势。而且不同的冷却水系统在性质上差别很大,一种杀菌剂不可能对所有系统都适用,二氧化氯也同样如此[5]。如果仅从降低液氯的安全风险考虑,二氧化氯并非唯一选择,采用次氯酸钠杀菌也不失为一种风险较低、效果良好、应用广泛且成熟可靠的方法。

[1] 宋鸿.二氧化氯技术在水处理中的应用[M].济南:山东工业大学出版社,2000.

[2] 云南云天化股份有限公司合成氨装置公用工程工艺手册第2部分:循环水装置.

[3] 云南云天化股份公司中心化验室分析数据.

[4] 云南云天化股份公司水质季报.

[5] 鲍其鼐,何高荣,季淑邑.冷却水处理中杀生剂研制与使用的新进展[J].工业水处理,2000(1):5-9.

Evaluation of Chlorine Dioxide in the Circulating Water System

LIU Li,ZHANG Chang-wei

(Yunnan shuifu Yuntianhua Ltd.,Shuifu 657800,China)

Data and the cost were compared after the use of chlorine dioxide to replace chlorine as antisepticthe in the circulating water system.The problems were analysized and improvement proposal was recommended.

circulating water;chlorine dioxide;analysis;proposal

刘莉(1974-),女,四川南溪人,硕士,化工工艺高级工程师,主要从事水质管理工作。

12.3969/j.issn.1004-275X.2015.01.015

TQ085

A

1004-275X(2015)01-0053-03

收稿:2014-09-02