厂拌热再生技术能耗与排放量化分析

张争奇,张 苛,姚晓光,翟 佳

(1.长安大学特殊地区公路工程教育部重点实验室,陕西西安710064;2.湖北省交通规划设计院,湖北武汉430051)

厂拌热再生技术能耗与排放量化分析

张争奇1,张 苛1,姚晓光1,翟 佳2

(1.长安大学特殊地区公路工程教育部重点实验室,陕西西安710064;2.湖北省交通规划设计院,湖北武汉430051)

针对旧路处理、新料生产、再生混合料生产以及再生混合料施工等4个阶段,从数据收集、计算等分析了沥青路面热再生技术的能源消耗及排放量化分析的方法与步骤,建立路面再生技术能源消耗与排放的量化分析模型,研究了沥青路面再生过程中总的能源消耗和气体排放量,计算了单位质量厂拌热再生沥青混合料生产及施工过程的总能耗和环境排放总量以及各生命周期阶段的能耗比和环境排放系数.结果表明:1 t厂拌热再生沥青混合料在4个阶段的总能耗较普通热拌沥青混合料降低19%,铺筑1 km厂拌热再生沥青路面中面层可减少2 645 kg等效CO2、43 kg等效SO2、87 kg等效1,4-二氯苯和143 kg颗粒物质的排放.

沥青混合料;热再生技术;能耗;排放;量化分析

沥青路面再生技术可以实现变废为宝,保护环境,有利于社会可持续发展[1].国内外专家学者在厂拌热再生技术领域进行了大量研究.熊巍等[2]研究发现在合适比例的旧料掺配量范围内,再生沥青混合料能达到新鲜沥青混合料的指标要求.陈静云等[3]研究了高比例掺量热再生混合料的低温抗裂性能.张志祥等[4]建议表层再生混合料RAP材料的掺量不宜超过20%.J.D.Brock等[5]通过对旧沥青路面采用厂拌热再生技术的效益进行分析.高旺生[6]针对原材料生产、混合料运输以及施工3个主要阶段进行工程实地调查,分析了热再生技术不同阶段的能耗与排放.目前,有关厂拌热再生技术节能减排方面的研究深度较浅,系统的量化分析方法也较少,无法清楚地认识各阶段的效益[7].

沥青路面厂拌热再生技术的能源消耗与排放量化分析,可简化为旧路处理、新料生产、再生混合料生产和再生沥青混合料施工等4个阶段的能耗与排放量之和.本研究在对4个阶段的能耗与排放量化分析的基础上,汇总相关量化分析结果,计算单位质量厂拌热再生沥青混合料的能耗与排放,以期为厂拌热再生技术能耗与排放的量化分析提供技术支撑.

1 量化分析方法

1.1 数据收集

厂拌热再生混合料在生产和施工中使用的各种机械设备消耗的能源主要有柴油、汽油、液化石油气、重油、煤等燃料.本研究收集的气体(烟雾)排放类型主要有温室气体(二氧化碳CO2、氧化亚氮N2O、甲烷CH4)、污染型气体(硫化物SOx、一氧化碳CO、氮氧化物NOx)、颗粒性物质(TSP,PM10,PM2.5).

1.2 数据计算

1.2.1 能耗通用计算方法

生命周期评价方法中多采用净发热值法计算能源消耗量.根据联合国政府间气候变化专门委员会(IPCC)提供的数据,柴油、重油和液化石油气的净发热值分别为43.0,40.4和47.3 MJ·kg-1.净发热值法计算能耗的通用计算公式为

1.2.2 排放通用计算方法

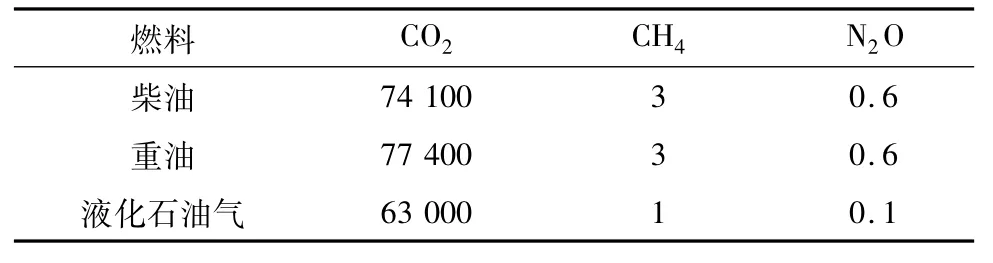

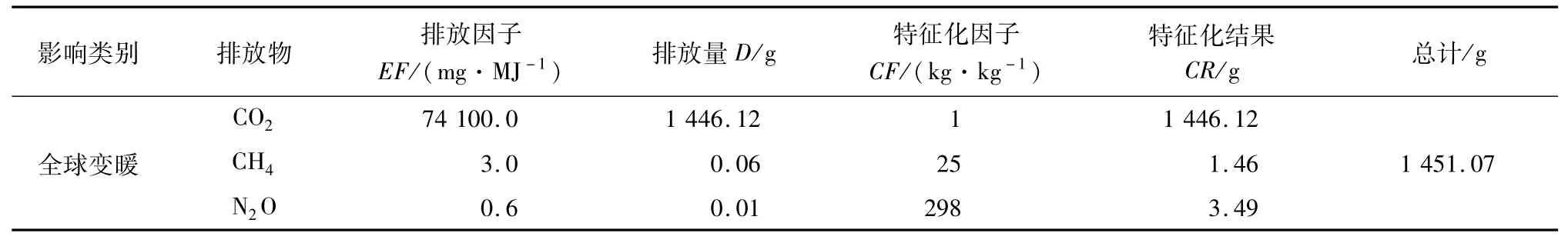

IPCC根据燃料100%氧化的假设,计算得到不同工业部门常用燃料的排放因子(见表1).

表1 排放因子mg·MJ-1

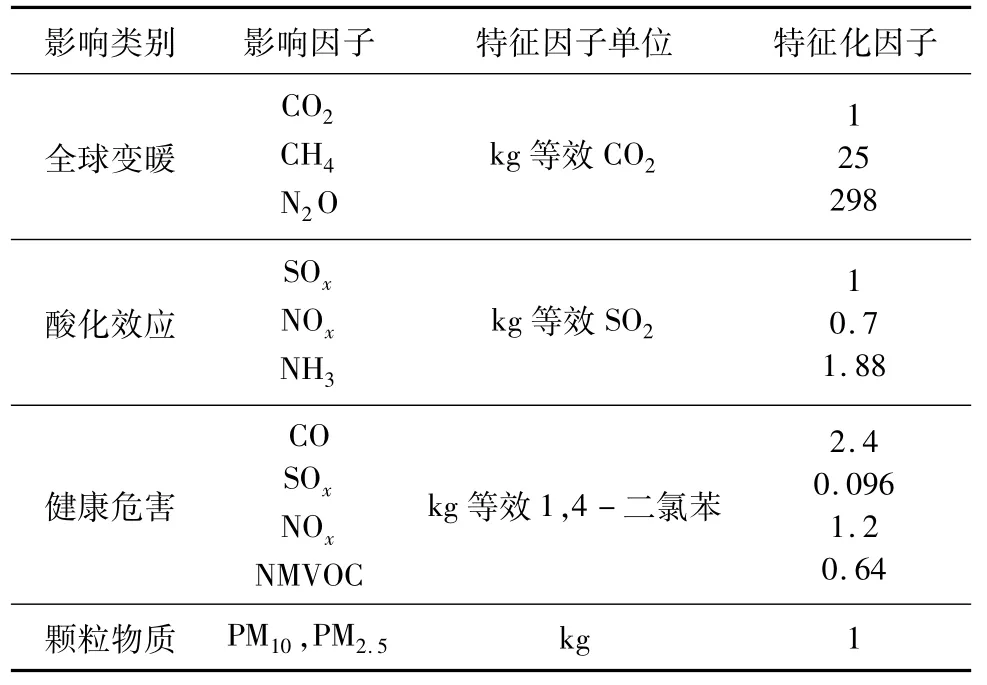

1.2.3 清单分析归类

根据环境影响因子对环境造成的具体影响,以及环境影响因子的环境机制将不同的环境影响因子归为一定的分类中.不同环境影响因子对该影响类别的贡献率是不同的,需要选择该影响类别的代表因子(特征因子),将其他影响因子的作用通过特征因子来进行唯一表征.环境影响类别、影响因子以及各影响因子对应的特征因子见表2.

表2 影响类别、影响因子及特征因子

1.3 量化分析模型

1.3.1 能 耗

厂拌热再生技术能耗量化计算模型,包括各生命周期过程的能耗之和,即

另外,需要进一步确定各过程在总能耗中的比例,采用能耗比例系数ER表示厂拌热再生各阶段的能耗构成,即

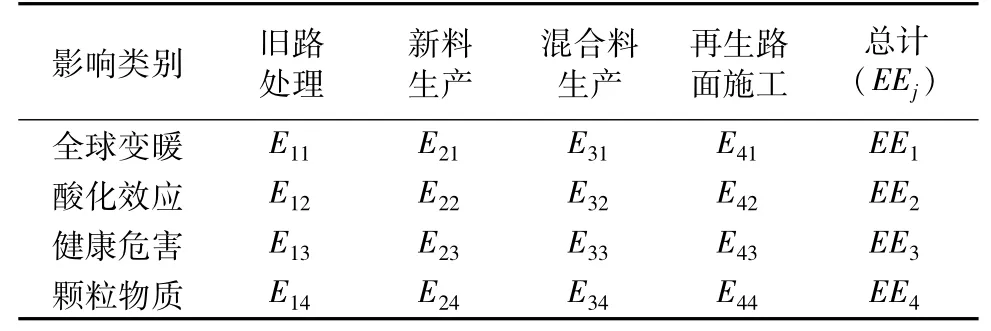

1.3.2 环境排放

采用基于特征因子的特征化表示方法建立排放量化分析模型,如表3所示,其中Eij表示第i个生产阶段、第j个影响类别的环境排放特征化结果.

表3 环境排放量化分析模型表

采用环境排放比例系数EER表示再生技术各阶段环境排放构成.第i个生产过程的环境排放比例系数EERi的计算为

2 量化分析

2.1 旧路处理阶段

2.1.1 能 耗

养护工程预算定额中确定了铣刨100 m2沥青路面所需的机械台班数量[8],养护工程机械台班费用定额规定了每一铣刨机台班的耗油量(kg·台班-1)[9],则可核算得到铣刨100 m2沥青路面所需的液体燃料消耗量,并且采用燃料的发热值将消耗量数据转换为一般动力单位(焦耳).同理,计算可得旧料运输阶段所耗能量.

本研究采用再生沥青混合料铺筑于中面层,故需将原路面铣刨至下面层顶部,铣刨深度10 cm,同时根据工程实际将平均运距定为5 km.1 t热再生沥青混合料中需加入0.25 t旧料,计算可得旧路处理阶段铣刨、运输0.25 t旧料所消耗的能量为19.52 MJ.

2.1.2 环境排放

该阶段排放主要为铣刨机和自卸汽车的柴油消耗.根据表1中柴油排放因子,再由已算出的能耗,即可得到该阶段排放量以及特征化结果,见表4.其中D=19.52×EF,CR=D×CF.

表4 环境排放量化及其特征化结果

2.2 新料生产阶段

查阅相关资料[10]确定石油沥青和集料生产过程单位产量能耗分别为11 222.371 MJ·t-1和10.800 MJ·t-1.沥青生产过程中CO2,SO2,NOx,CO,CH4,NMVOC和颗粒物质的排放因子分别为174 244,781,770,613,595,331和161.2 g·t-1;集料生产过程中TSP和PM的排放因子分别为190 g·t-1和50 g·t-1.

2.2.1 能耗量化计算

分别计算1 t厂拌热再生混合料和普通沥青混合料在新料生产阶段的能源消耗,其对比如表5所示.由表5可知:掺加25%RAP的再生混合料在新料生产阶段仍能节省能耗154.09 MJ,节能比例达到33.3%.

表5 能耗对比

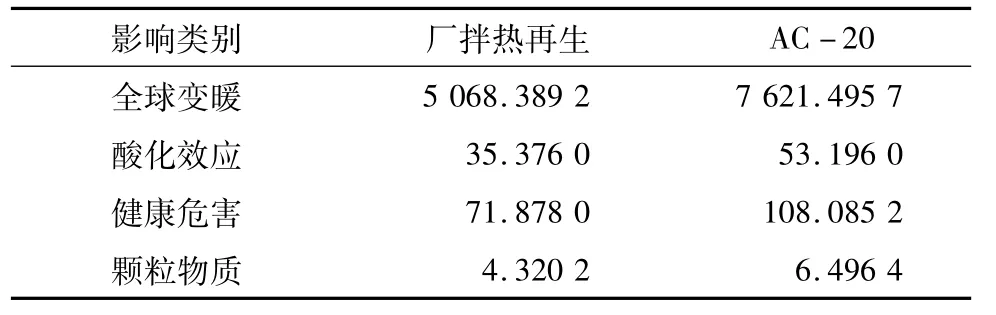

2.2.2 环境排放量化计算

1)沥青生产过程.根据沥青生产过程的环境排放因子(g·t-1),以及1 t再生沥青混合料和普通沥青混合料中的沥青用量,即可分别计算得到再生沥青混合料和普通沥青混合料在沥青生产过程中各种环境排放物的排放量,并根据表2环境排放因子及其特征化因子,将沥青生产过程中的环境排放进行归类及特征化,如表6所示.其中,厂拌热再生和普通热拌沥青混合料中新沥青用量分别为2.68%和4.03%.

表6 沥青生产过程环境排放特征化结果g

2)集料生产过程.根据集料生产过程排放因子,将各种颗粒物质排放量进行汇总,见表7.其中D1=EF×t1,D2=EF×t2,CR1=D1,CR2=D2;1 t厂拌热再生沥青混合料中集料用量为t1=0.719 8 t,普通热拌沥青混合料的集料用量为t2=0.959 7 t.颗粒物质的特征化因子为1 kg·kg-1.

表7 环境排放量化及其特征化结果

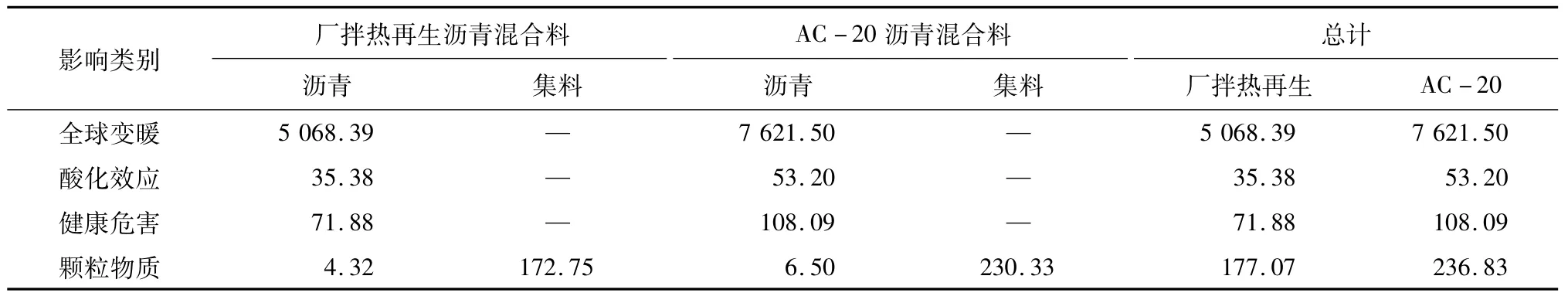

将表6,7中的各环境排放影响类别进行叠加,即可得到新混合料生产阶段环境排放总量(见表8).

表8 环境排放总量g

2.3 再生混合料生产阶段

2.3.1 能耗量化计算

预算定额[8]中规定生产1 000 m3中粒式再生沥青混合料所需的机械台班数量,机械台班定额[9]规定了拌和设备每一台班的液体燃料及电力消耗量,则计算得到生产1 000 m3中粒式再生沥青混合料所需要的重油为12 638.2 kg,电力累计消耗量为7 875.3 kW·h.

按照不同燃料的发热值,将定额中的计量单位转化为单位质量沥青混合料的实际消耗,然后计算出总能耗.1 t再生沥青混合料和普通沥青混合料生产阶段的能耗为215.57 MJ.

2.3.2 环境排放量化计算

将混合料生产阶段的排放物进行归类和特征化,即可计算得到热再生混合料生产阶段的环境排放总量(表9),其中D=EF×t,CR=D×CF,t=1 000 kg.由表9可知该阶段产生的全球变暖影响最为显著,相当于18.6 kg等效CO2.

表9 环境排放总量及其特征化结果

2.4 再生沥青路面施工阶段

2.4.1 能耗量化计算

预算定额中[8]规定了1 000 m3中粒式再生沥青混合料施工需要的机械台班数量(台班),机械台班费用定额[9]规定了机械设备每一台班的液体燃料消耗量(kg·台班-1),再乘以燃料发热值(MJ·kg-1),即可得到1 000 m3中粒式热再生沥青混合料施工需要的能耗,见表10.

表10 再生沥青路面施工阶段能耗MJ·t-1

由表10可知再生沥青路面施工阶段的能耗为26.06 MJ·t-1.虽然该阶段能耗并不显著,但是由于沥青路面施工阶段是沥青路面生命周期中的一个重要阶段,该过程中的能源消耗问题仍然需要给予足够的重视.

2.4.2 环境排放量化计算

1)混合料运输阶段.根据沥青混合料运输过程中重型柴油车排放因子(g·kg-1),再由已算出混合料运输过程中柴油消耗量(kg),则可得到沥青混合料运输过程中环境排放量化及其特征化结果,如表11所示.其中D=EF×T,CR=D× CF;混合料运输过程中柴油消耗量为t=16.15/ 43=0.38 kg.

表11 排放量化及其特征化结果

2)沥青路面施工阶段.通过沥青路面施工机械柴油燃烧排放因子(mg·MJ-1),再根据已算出沥青路面施工过程中的能耗(MJ),则可算得沥青路面施工中环境排放量化及其特征化结果(表12).其中D=EF×E/1 000,CR=D×CF;沥青路面施工过程中能耗为E=26.06-16.15=9.91 MJ.

表12 沥青路面施工过程环境排放量化及其特征化结果

2.5 厂拌热再生技术的总能耗与总排放

2.5.1 能耗量化分析

将以上计算汇总得到生产1 t厂拌热再生沥青混合料的总能耗及各生命周期过程的能耗比,同理计算得到生产相同量的同一级配普通热拌沥青混合料的总能耗,如表13所示.

表13 再生沥青路面和普通热拌沥青路面建设阶段总能耗及能耗比较

从上表可知,再生沥青路面与普通沥青路面在混合料生产和施工中消耗的能源一样,旧路处理阶段多消耗能源19.52 MJ;但在新料生产阶段,厂拌热再生利用一部分旧料,降低了154.10 MJ能耗.最终再生沥青路面建设阶段的总能耗为569.68 MJ·t-1,较普通热拌沥青路面节省134.58 MJ,节约能耗比为19.0%.

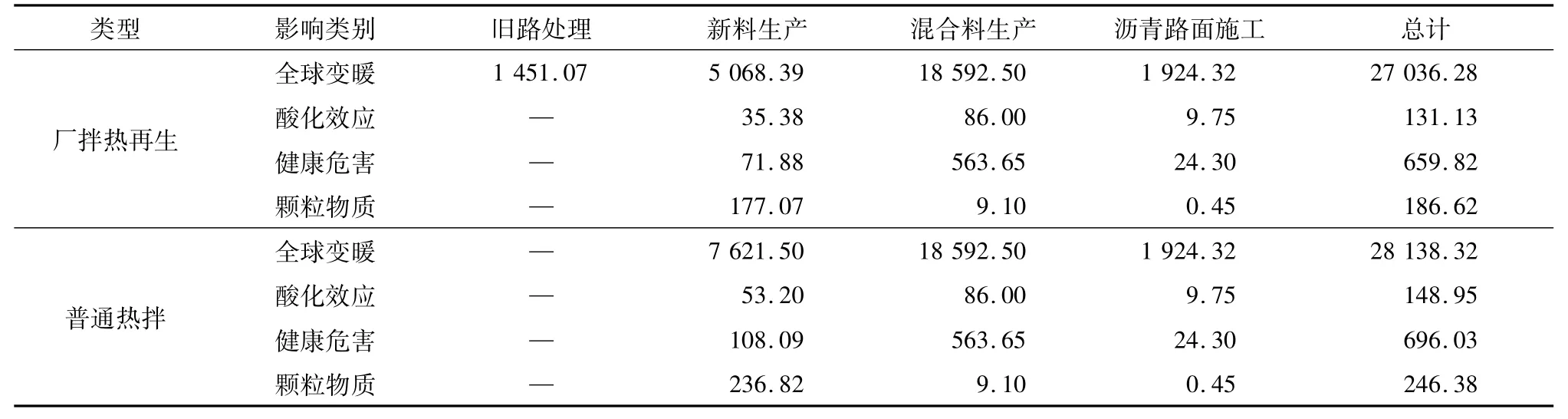

2.5.2 环境排放量化分析

沥青路面建设阶段的环境排放总量如表14所示.

表14 沥青路面建设阶段环境排放总量g

若铺筑1 km试验段中面层所需2 400 t沥青混合料,则采用厂拌热再生混合料可节省能耗3.2× 105MJ;减少2 645 kg等效CO2、43 kg等效SO2、87 kg等效1,4-二氯苯和143 kg颗粒物质的排放.

3 结 论

1)以定额法为基础,提出了厂拌热再生旧路处理、新料生产、再生混合料生产以及再生沥青路面施工等4个生命周期阶段的能耗量化计算方法,通过分析可知1 t厂拌热再生沥青混合料在4个阶段的总能耗较普通热拌沥青混合料降低19.0%.

2)结合厂拌热再生混合料的施工工艺及机械设备组合,以生命周期环境排放因子法为基础,确定了厂拌热再生各生命周期阶段的主要环境排放产物及其排放因子,通过分析可知铺筑1 km厂拌热再生沥青路面中面层可减少2 645 kg等效CO2、43 kg等效SO2、87 kg等效1,4-二氯苯和143 kg颗粒物质的排放.

(

)

[1]甘新立,郑南翔,纪小平.老化SBS改性沥青再生性能预估分析[J].江苏大学学报:自然科学版,2014,35(6):715-718. Gan Xinli,Zheng Nanxiang,Ji Xiaoping.Prediction analysis of recycled performance for aged SBSmodofied asphalt[J].Journal of Jiangsu University:Natural Science Edition,2014,35(6):715-718.(in Chinese)

[2]熊 巍,卢 何.热再生沥青混合料的路用性能试验研究[J].公路,2006(10):191-194. XiongWei,Lu He.Test study on road performance of hot-recycling asphalt mixture[J].Highway,2006(10):191-194.(in Chinese)

[3]陈静云,王 峻,刘佳音.高比例RAP热再生沥青混合料低温抗裂性能[J].沈阳建筑大学学报:自然科学版,2013,29(5):782-787. Chen Jingyun,Wang Jun,Liu Jiayin.Study on low temperature anti-cracking performance of hot recycled asphaltmixture at high proportion of RAP[J].Journal of Shenyang Jianzhu University:Natural Science,2013,29(5):782-787.(in Chinese)

[4]张志祥,吴建浩.再生沥青混合料疲劳性能试验研究[J].中国公路学报,2006,19(2):31-35. Zhang Zhixiang,Wu Jianhao.Experimental research on fatigue characteristics of RAPmixtures[J].China Journal of Highway and Transport,2006,19(2):31-35.(in Chinese)

[5]Brock JD,Richmond JL.Milling and Recycling[M]. Chattanooga:ASTEC Industries,2007.

[6]高旺生.泡沫沥青冷再生技术的耗能排放效果分析[J].公路工程,2012,37(4):224-227. Gao Wangsheng.Performance analysis of energy consumption and emissions for the cold recycled technique of foamed asphalt[J].Highway Engineering,2012,37(4):224-227.(in Chinese)

[7]杨 博,张争奇,张慧鲜.沥青路面节能减排量化评价方法[J].公路交通科技,2014,31(1):32-38. Yang Bo,Zhang Zhengqi,Zhang Huixian.Quantitative evaluationmethod of energy saving and emission reduction for asphalt pavement[J].Journal of Highway and Transportation Research and Development,2014,31(1):32-38.(in Chinese)

[8]JTG/T B06-02—2007公路工程预算定额[S].

[9]JTG/T B06-03—2007公路工程机械台班费用定额[S].

[10]杨 博.基于生命周期分析的沥青路面节能减排量化分析方法及评价体系研究[D].西安:长安大学公路学院,2012.

(责任编辑 赵 鸥)

Quantitative analysis of energy consumption and emission of plant-mixed hot recycling technology

Zhang Zhengqi1,Zhang Ke1,Yao Xiaoguang1,Zhai Jia2

(1.Key Laboratory of Special Area Highway Engineering ofMinistry of Education,Chang′an University,Xi′an,Shaanxi710064,China;2. Hubei Provincial Communications Planning and Design Institute,Wuhan,Hubei430051,China)

In view of the processing of old pavement,the producing of raw materials,themanufacturing of recyclingmixture and the constructing of recycling pavement,the quantitative analysismethods and steps for energy consumption and emission of asphalt pavement hot recycling technology were analyzed based on data collection and calculation.The quantitative analysis model for energy consumption and emission of asphalt pavement hot recycling technology was established.The various steps and the total energy consumption and emission of asphalt pavement hot recycling technology were investigated in detail.The total energy consumption and emission of unit mass hot recycling mixture,the energy consumption ratio and environmental emission coefficient at different life cycle stages were calculated. The results show that compared with hot asphaltmixture,the total energy consumption of1 thot recycling mixture at four stages is declined by 19%,and paving 1 km asphaltmiddle course by hot recycling mixture can reduce the emissions of 2 645 kg CO2,43 kg SO2,87 kg 1,4-dichlorobenzene and 143 kg granularmatter equivalently.

asphaltmixture;hot recycling technology;energy consumption;emission;quantitative analysis

U416.26

A

1671-7775(2015)05-0615-06

张争奇,张 苛,姚晓光,等.厂拌热再生技术能耗与排放量化分析[J].江苏大学学报:自然科学版,2015,36(5):615-620.

10.3969/j.issn.1671-7775.2015.05.022

2015-03-30

国家自然科学基金资助项目(51008031);交通运输部应用基础研究项目(2014319812151)

张争奇(1967—),男,陕西扶风人,教授,博士生导师(z-zhengqi@126.com),主要从事路面结构与材料研究.

张 苛(1989—),男,安徽宿州人,博士研究生(通信作者,15114820709@126.com),主要从事路面结构与材料研究.

——《2013年中国机动车污染防治年报》(第Ⅱ部分)